用交流电超快速剥离分层石墨制备石墨烯

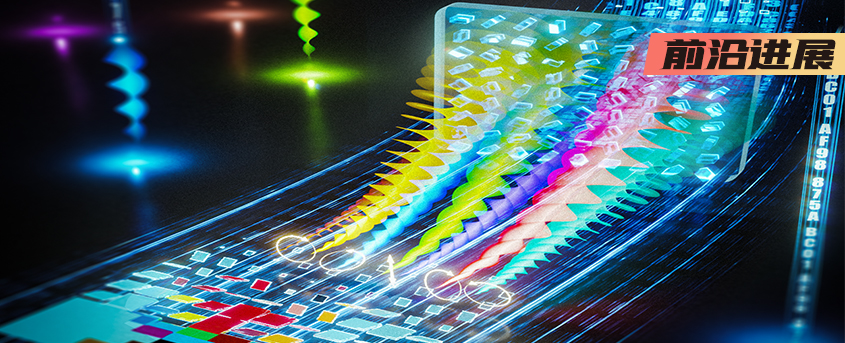

为了缩小实验室规模研究和商业应用之间的差距,高品质石墨烯的批量生产显得非常重要。石墨烯研究的全球进展有望开启下一代电子产品的新纪元。只有开发出可扩展且具有经济效益的高品质石墨烯生产技术才能为这个神奇的材料提供商业前景。值得庆幸的是石墨资源便宜而丰富,使得低成本生产石墨烯成为可能。预实现将单个石墨烯薄片的突出特征扩展到宏观尺度,剥离分层石墨是一个可靠的策略。

石墨烯的制备技术可谓多种多样,在固体状态或液相中,已有通过机械力将石墨烯层从母体石墨晶体上成功地分离出来的方法。尤其是湿法化学方法具有易于合成和潜在的溶液可加工性。化学合成路线中,如Hummers法可以大量生产氧化石墨烯(GO),产率高达100%(基于分散的石墨材料与石墨鳞片的重量比)。然而,即使通过使用苛刻的还原方法,残余的氧化物基团以及各种结构缺陷都会从根本上影响还原GO的电子特性。除此之外,石墨在有机溶剂(如N-甲基吡咯烷酮)中的液相超声处理制得的石墨烯薄片缺陷更少。不过这些方法需要搅拌很长时间(eg.24hours),剥离率低(<1%),且片层尺寸有限(<1μm)。虽然通过液体中的剪切剥离过程已经实现了更高的剥离产量(约3%)和生产速率(1.44 g/h),但是这种方法对于工业应用来说尚不成熟。

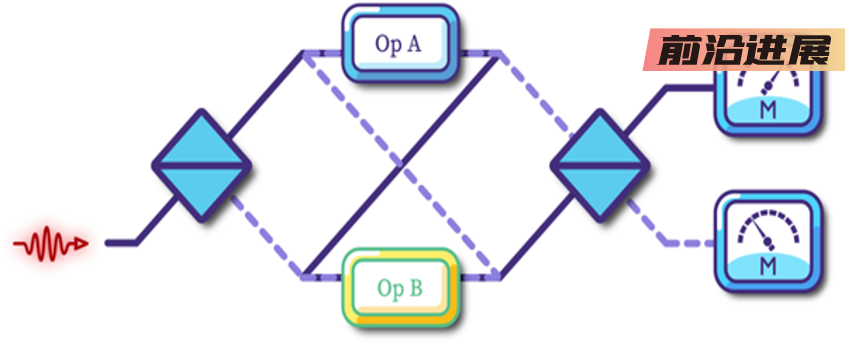

当在电化学电池中使用石墨作为工作电极时,电流驱使离子或带电分子迁移到石墨层间隔中并将石墨烯层推开。电化学剥离特别容易,成本低,环保,效率高。它发生在阳极(在离子液体,无机酸或无机盐的稀释水溶液中)或阴极(在含有锂盐或季铵盐的有机溶剂中),但不能同时发生。阳极剥离具有优异的生产速率(超过10g/h),产率高(约70%),可以获取侧向尺寸大(平均5mm)的薄层(单层和双/三层)石墨烯薄片。然而,获得的石墨烯不可避免地含有一定量的氧基,这是由于含水自由基(HO-C,O-C)被水分解所致。另一方面,阴极剥离减少了电位从而保证了原始的石墨烯片层,但得到的石墨烯片层较厚(> 5层),生产率相对较低(0.5-2g/h)。

德国的研究人员发现了一种在有机硫酸盐水溶液中使用交流电(AC)的新型可伸缩剥离方法,生产出高产量(约80%)高品质的石墨烯。这两个电极同时实现双重插层/剥离,实现超高生产速率(实验室试验超过20g/h)。超过75%的薄片厚度为1-3层,横向尺寸范围为1~5mm。此外,电压极性的转换有利于在剥离过程中的原位还原,并且抑制阳极氧化的结构损伤和/或残留污染,从而提供具有低缺陷密度的石墨烯片。在单个石墨烯片上测量的场效应迁移率高达430cm2/V·s。

图1a显示了在四丁基硫酸氢铵(TBA·HSO4)水溶液(0.1m,pH=1.8)通过交流电流进行石墨剥离。两个石墨箔分别作为阳极和阴极。图1c、1d代表剥离前后石墨箔的光学图像。一旦施加交流电(10 V,0.1 Hz),两个电极上的石墨箔就会迅速溶解,伴随着气泡的剧烈喷发。最终,浸入电解液内的石墨箔将完全剥落。图1e表示在15分钟内批量生产剥离石墨烯(exfoliated graphene,EG),产率高达80%。图1f表示EG直接分散在N,N-二甲基甲酰胺(DMF)中,无需表面活性剂稳定化,便可得到均匀稳定的分散体(0.10 mg/mL)。

图1 施加AC剥离石墨制备石墨烯

为了探求施加交流电流剥离石墨制备石墨烯的机理,研究人员做了在TBA·HSO4溶液中施加直流电流(DC)的对比实验。当施加DC时,在阳极和阴极都发生了石墨分层,但阴极侧的效率比阳极侧低很多。施加AC时,阴阳极两侧的效率均有大幅度提高,这表明工作偏压对离子扩散及其插层行为有很大影响。

图2 施加交流电流剥离石墨制备石墨烯的机制

上述剥离方法制备的石墨烯片之后通过Langmuir–Blodgett技术转移到Si/SiO2晶片上。图3a代表EG片的SEM图像,可以看出具有广泛尺寸分布的纳米片均匀地覆盖Si/SiO2上。从SEM图像统计计算薄片尺寸,基于100个薄片的分析,超过70%的横向尺寸在1和5mm之间(图2b),超过10%的薄片的尺寸大于5mm。图3c,3d代表EG薄片的AFM图像和相应的高度分布。剖面图显示,EG片的厚度为0.72nm,这与硅晶片上单层石墨烯的厚度一致。

图3 Si/SiO2上EG片的表征结果

该研究开发了一种简易快速剥离石墨层的方法,使用交流电分层石墨以实现高剥离效率(80%总产率,75%的石墨烯为1~3层)和超高的产能(实验室测试>20g/h)。剥离的石墨烯薄片尺寸大,缺陷程度低,空穴迁移率高。这种直接法生产的EG分散体具有优异的加工性能,并适用于制造导电膜和集成掺杂材料。在喷墨印刷、太阳能电池、催化和复合材料等方面,优质的可溶液加工的EG也具有广阔的应用前景。

来源:中国材料网