清华今日《Science》:激光增材制造领域取得重要进展!

当前,激光粉末床熔合是一种占主导地位的金属3D打印技术。然而,孔隙缺陷仍然是制约其应用的一个重要挑战。有些孔隙与深而窄的匙孔蒸汽凹陷有关,并通常发生在高功率、低扫描速度的激光熔化条件下。高速X射线成像,使得人们能够观察到小孔形成过程的细节,由此可知这些小孔是由小孔尖端的严重不稳定性引起的。为了解决这个问题,近日,来自清华大学的Cang Zhao& 美国卡内基梅隆大学的Anthony D. Rollett & 弗吉尼亚大学的Tao Sun等研究者,通过实验,结果表明,小孔孔隙率在功率-速度空间的边界是尖锐而光滑的,在光板和粉床之间变化不大。相关论文以题为“Critical instability at moving keyhole tip generates porosity in laser melting”于2020年11月27日发表在Science上。

论文链接:https://science.sciencemag.org/content/370/6520/1080

激光粉末床熔合(LPBF)是目前使用最广泛的金属增材制造工艺,正在颠覆改变着制造业。在典型的LPBF工艺中,在数字计算机辅助设计与制图(CADD)模型的指导下,用高功率密度的激光扫描薄薄的粉末层,对金属粉末进行局部熔化,并将其熔合到前一层。尽管LPBF在直接制造复杂几何部件方面具有无与伦比的能力,但相关的孔隙率仍然是它的致命弱点,因为它会损害产品的性能,例如耐腐蚀和疲劳寿命。众多的研究工作提高了对孔隙度的认识和控制。高速同步X射线成像显示,在导致气孔的各种机理中,小孔熔化方式由于其在激光焊接尤其是LPBF中的重要地位,近年来引起了广泛的关注。

在匙孔式熔炼中,金属快速蒸发产生的强大反冲压力将周围的熔体液体向下推,形成一个又深又窄的洞,称为匙孔。在匙孔内,激光束经过多次反射,大大提高了激光的吸收,提高了能量效率。然而,在某些激光条件下,匙孔壁不断波动和倒塌。这一过程通常归因于热毛细力、马朗戈尼对流、反冲压力和气体等离子体的出现之间的复杂相互作用。这样的锁孔不稳定会产生孔洞,如果被凝固前沿困住,孔洞就会成为有害的结构缺陷。

功率-速度(P-V)映射,直接联系产品质量(密度或孔隙率)与工艺参数(有时与扫描间距),为LPBF用户提供了一个有效的启发式工具。在P-V图的物理基础中,一个缺失的部分是所谓的匙孔孔隙边界,是否明确和可重复,而它将生产名义上完全致密的零件的加工条件与那些有气孔的分离开来。

此外,在LPBF中,与激光熔化裸板相比,粉末的存在与更大的小孔波动和更大的孔隙形成有关。然而,对边界和任何由粉末引起的位移缺乏量化。关键孔孔隙形成的相关时空尺度要求亚纳秒时间分辨率、微米空间分辨率和兆赫帧率。这些正是同步加速器X射线成像的领域,使研究者能够研究锁眼孔的形成。

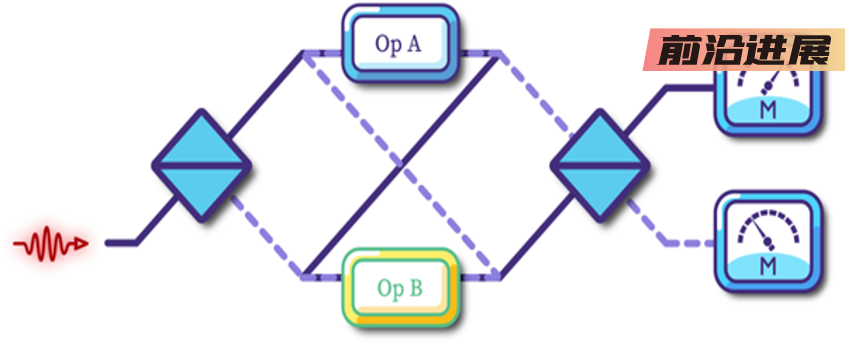

在此,研究者使用第三代高能光源operando高速X射线成像,通过定量勾勒出小孔孔隙边界,完成了P-V图中缺失的部分,阐明了粉末效应,揭示了小孔气孔的根本起源及其在LPBF过程中的初始运动。该样品是一个很薄的Ti-6Al-4V板(厚度约为400 μm),在某些实验中,顶部有一层粉末,夹在两块玻璃碳板之间。一束具有高斯分布的连续波模式的激光束以不同的功率(P)和速度(V)沿一条直线扫描样品。同时,研究者在高帧率(50-5000 kHz)下记录了高空间分辨率(2.0-3.0 μm/pixel)和时间分辨率(0.1-7500 ns)的全视野X射线图像。

图1 激光熔炼中的小孔气孔、边界及粉末的作用。

图2 孔隙边界上的匙孔缩放和波动。

图3 匙孔不稳定引起的声波驱动下的匙孔孔的形成和运动。

综上所述,研究者通过operando高速同步X射线成像中,发现P-V空间中小孔孔隙率和稳定熔点之间的边界出乎意料的光滑和尖锐,只随着粉末的存在而略有变化。在接近这个孔隙边界的地方,研究者发现了一种新的机制,这种机制导致了小的球状孔隙的形成:激光-金属高动态相互作用过程中产生的声波,在使小孔附近的孔洞远离小孔周围的大热梯度场,从而使小孔在凝固过程中被困住的过程中,发挥了关键作用。除此之外,在低功率水平,二级机制导致了孔隙捕获作为一个波动匙孔塌缩和收缩;拖曳力也可以将孔从缩回的匙孔中拉出。

在更广泛的尺度上,不仅明确定义的匙孔孔隙边界的存在,为预测过程窗口提供了更安全的基础,而且对边界附近小孔隙是如何产生的,有了新认识,也理清了LPBF文献中关于孔隙起源的一些混淆。(文:水生)

消息来源:材料科学与工程