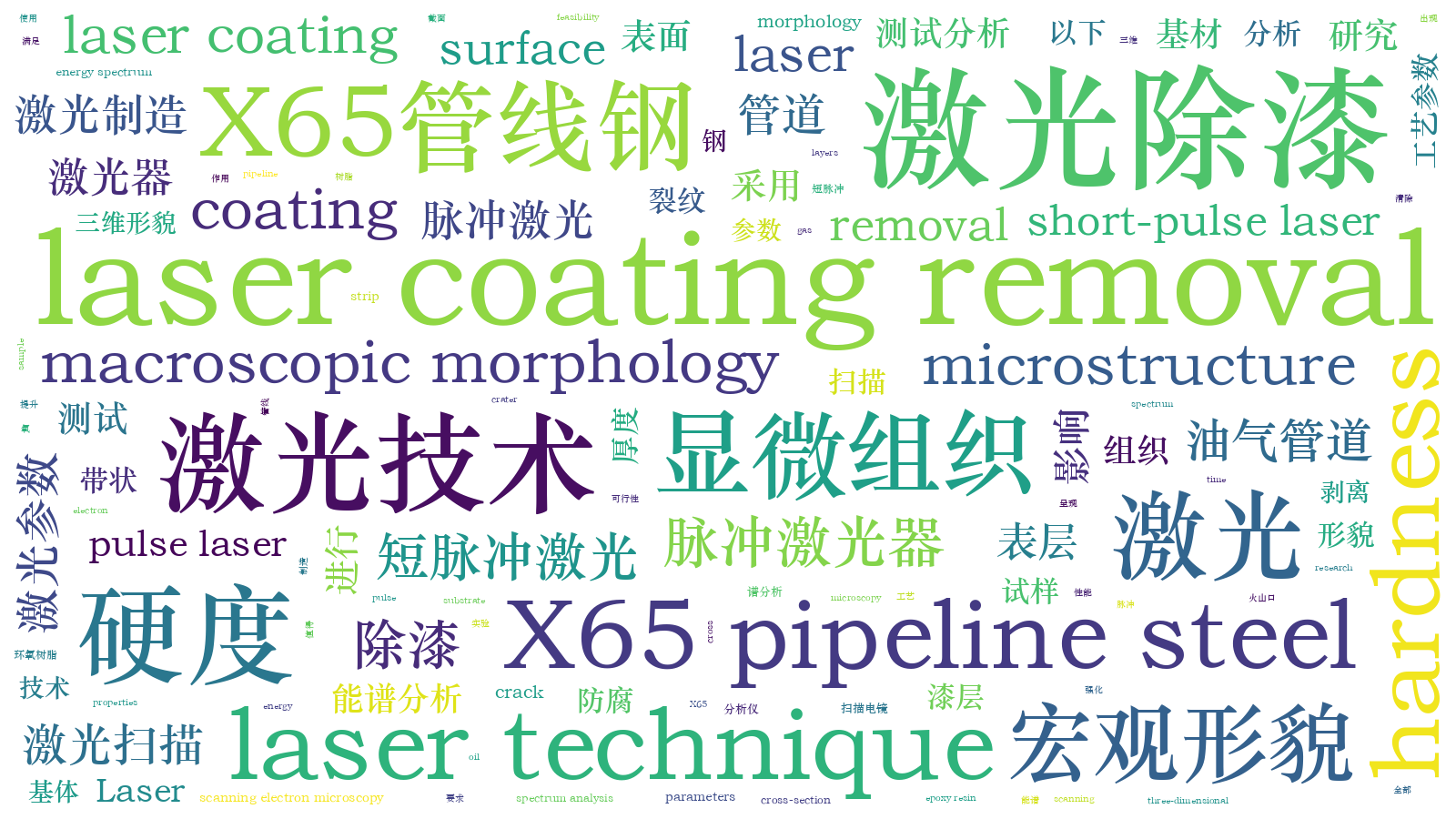

油气管道激光除漆对基材组织和硬度的影响  下载: 811次

下载: 811次

1 引言

为了防止长距离输油输气管道腐蚀,通常会在管道外表面涂覆防腐层。管道长期服役,暴露在外的防腐层发生破损是不可避免的[1],新防腐层涂覆前的管道表面是至关重要的[2],需要对原涂层进行除漆处理。目前,管道的除漆方法主要是人工机械法、机械清除法、水力清除法[3-4],这些方法不可避免地会对表面造成一定的损坏[5]。激光除漆被认为是一种能够有效替代传统方法的技术[6-7]。

激光除漆技术具有清洁效率高、可控性强、精度高且不污染环境等优点[8-10]。目前,激光除漆技术在很多行业都有研究,并取得了一定成果[11]。谭荣清等[12]以自制试样来代替真实飞机蒙皮,采用高频TEA CO2激光器对漆层进行激光处理,结果发现,激光处理对试样基体材料的强度没有影响,这说明激光清洗能达到清洗的目的且不影响材料的继续使用。蒋一岚等[13]采用高重复频率CO2激光器,通过选择合适的扫描间距、激光功率密度及扫描次数,对自制飞机蒙皮表面的两层油漆层实现了精准去除。靳森等[14]通过实验研究发现,飞机金属蒙皮激光除漆和复合材料部件表面激光除漆的主要作用机制视激光参数而定,在清洗阈值到损伤阈值之间大多仍以振动效应为主。激光除漆除了在飞机蒙皮外漆层上的应用,在其他领域也有应用。刘峻亦等[15]对高速列车集电环进行激光清洗后发现,清洗表面的显微硬度较基材略有提高,表面粗糙度有所降低,耐腐蚀性能得以提升,能满足应用要求。陈浩[16]将红色丙烯酸树脂漆喷于Q235钢表面,喷涂厚度为40 μm,之后再进行除漆实验,得到了扫描速度、扫描次数、激光功率等对清洗质量的影响规律。此外,还有人针对激光去除特定材料、特定油漆的可行性进行了研究。郭为席等[17]利用高功率脉冲TEA CO2激光器对喷涂有不同颜色、不同种类油漆的超低碳钢进行清洗实验后发现:对于不同颜色的相同漆种,激光清洗颜色较深的漆层时,完全清洗阈值及损伤阈值均较小;清洗颜色较浅的漆层时,完全清洗阈值及损伤阈值均较大。陈康喜等[18]先在铝基板上喷涂白色油漆,然后采用激光清洗基板表面的漆层,结果发现,更高的入射激光能量将带来更剧烈的烧蚀效果和更好的除漆效果。胡太友等[19]对均匀喷涂有厚度为50 μm丙烯酸树脂哑光黑色油漆的钛合金进行激光处理后发现,激光清洗可以实现表面材料的改性,在一定程度上能够改善基材的表面质量。

目前,激光除漆清洗研究主要集中在飞机、高铁、汽车等领域,对于高压油气输送管道的激光除漆研究还鲜见报道,其技术可行性有待明确。高压油气管道的工作压力动辄为几兆帕,管道承压能力对基体表面损伤非常敏感;同时,管道外防腐层通常以环氧树脂作为底漆,外部覆盖其他材料的漆层,与现有研究中的漆层差异较大。为此,本研究放弃自制漆层的研究方案,选择油气管道工程中工厂预制涂层的X65管线钢开展激光全面除漆研究,分析除漆效果和激光除漆对基体的影响,评估激光对管道外防腐层除漆的可行性,为以后输油管道防腐层的修复提供新的工艺选择。

2 试样制备与实验方法

2.1 试样成分

试样材料为X65高强度管线钢,其外表面为工厂预制的环氧树脂涂层。环氧树脂粉末涂层的热导率为0.14 W/(m·K),热膨胀系数为62.4×10-6 K-1,密度为1.21×103 kg/m3,比热容为1884 J/(kg·K)。试样涂层的化学组成主要包括碳、氢、氧元素。带漆层管线钢实物如

表 1. X65管线钢的化学成分

Table 1. Chemical composition of X65 pipeline steel

|

2.2 实验方法

本次实验采用中国科学院半导体所研制的半导体泵浦激光器,其脉宽为100 ns,重复频率为100 kHz。设定激光除漆实验的基本工作参数如下:工作电压为380 V,脉宽为100 ns,重复频率为13 kHz,光斑直径为200 μm。本研究组参照其他材料的除漆经验进行探索性研究,对两个试件进行激光除漆时每个试件均叠加了三个激光功率/扫描速度组合,扫描方式为从起始端扫到末端,每扫完一次,激光器回到起始端准备下一次扫描(扫描方向及起始端在

图 2. 激光除漆后的试样。(a)试样A;(b)试样B

Fig. 2. Samples after coating removal. (a) Sample A; (b) sample B

表 2. 试样除漆工艺参数

Table 2. Coating removal process parameters of samples

|

采用SX-5三目连续变倍体视显微镜观察除漆实验结束后的试样表面是否有残留漆,并采用NANOVEA三维形貌仪非接触式测量试样的表面形貌特征。对试样A、B的横截面进行打磨抛光及腐蚀处理后,采用AFT-DC130光学显微镜观察试样的宏观形貌,然后采用Quanta 450扫描电镜进行微观组织分析和能谱分析,最后采用HVS-1000Z维氏硬度仪测试试样横截面的硬度。

3 结果分析与讨论

为了评估高压油气管道激光除漆的可行性,从漆层所在表面和横截面两个方面,分析漆层残留及金属损伤情况。

3.1 表面除漆效果分析

对试样A表面进行分区域显微观察,区域分布与原试样空间位置关系一致,结果如

综合起来看,由于激光的加热作用,激光扫描路径前方接收的热量少于激光扫描路径后方的,所以试样上部的漆层残留少于下部的漆层残留;由于试样中部散热慢,温度高,容易达到漆层的熔点,所以左右两侧的漆层残留多于中间部位的;在热量输入较小的情况下,不能在接触面和基底之间形成足够的热应力,导致这些残漆不能剥离。

为进一步验证表面是否有漆残留,并找到残余漆的微观呈现形式,对两种试样进行能谱扫描,结果发现二者的规律相似。试样A的面扫描图如

3.2 除漆后漆层下方的金属表面形貌

为了确定激光扫描对金属的影响,将除漆后的试样放在电镜下观察,其表面形貌如

由

这些凹坑是管道壁面外部原有的网格栅栏与激光能量注入共同作用的结果。试样表面坑洼形成的具体原因是:每个光斑光强为高斯分布,光斑中心注入能量比周围大得多,脉冲辐照带来的冲击力和温升更大,温度达到管材基底的熔点后,管道外壁面的局部发生熔融,再加上激光对中心部位的冲击效应,导致中部塌陷,部分熔融态基底向周围堆集,整个过程是快速升温而后迅速冷却,从而最终凝固形成火山口形貌。

在试样A、B的除漆实验中发现,低功率扫描对覆盖层的外观没有直观影响,采用高速度和高功率多次扫描,虽然输入的能量较高,但还未达到覆盖层剥离的临界值,故而不及低速度和高功率下的除漆效果。但在高速度场景下,由于试样A多次扫描的热输入和热累积比试样B多,所以试样A在形成凹陷之后,经过多次熔化、凝固,熔融基底向周围边壁堆积,试样A的表面就较试样B更平滑,火山口壁较试样B更厚。

由

图 6. 除漆后试样表面的三维形貌。(a)试样A;(b)试样B

Fig. 6. Three-dimensional surface morphology of samples after coating removal. (a) Sample A; (b) sample B

3.3 横截面微观组织

采用扫描电镜在不同倍数下观察两试样的横截面形貌,结果如

图 7. 试样A的表层显微组织。(a) ×1000;(b) ×2000;(c) ×5000

Fig. 7. Surface microstructures of sample A. (a) ×1000; (b) ×2000; (c) ×5000

图 8. 试样B表层的显微组织。(a) ×1000;(b) ×2000;(c) ×5000

Fig. 8. Surface microstructures of sample B. (a) ×1000; (b) ×2000; (c) ×5000

图 9. 试样的横截面硬度。(a)试样A;(b)试样B

Fig. 9. Cross-sectional hardness of samples.(a) Sample A; (b) sample B

3.4 横截面硬度分布

在试样A、B的横截面上,靠近覆盖层垂直向下测量硬度,测量结果如

4 结论

对输油管道外壁面进行激光除漆实验,在激光扫描的起始端和非边缘部位,能量输入强度大,散热相对慢,管壁表面的大面积漆层均已去除,仅在少量凹坑内有漆层残留,除漆效果好。

在激光辐照作用下,漆层被清除后,漆层以下的试样表面呈现不规则的凹坑,凹坑大小与光斑直径吻合。试样表面具有火山口特征。在中等能量的多次输入下,火山口较为圆润。

两试样均形成了带状区和裂纹区,试样A、B带状区的厚度分别约为20 μm和10 μm,裂纹区厚度分别约为100 μm和90 μm。裂纹形成与热应力、元素氧化有关。激光处理对100 μm左右深度处的表层金属有不同程度的影响,表层金属硬化(硬度最大可达到389 HV),浅层金属的硬度小幅波动。

激光除漆对能量输入比较敏感,较高的能量输入能使漆层清除得更彻底,但需要在除漆效果和表层金属性能两方面进行权衡,找到在技术上可行且经济的方案。

[1] 任增珺. 日东输油管道外防腐层检测结果统计分析[J]. 油气储运, 2014, 33(10): 1105-1107.

Ren Z J. Statistical analysis of test results of external coating for Rizhao-Dongming oil pipeline[J]. Oil & Gas Storage and Transportation, 2014, 33(10): 1105-1107.

[2] Chen G X, Kwee T J, Tan K P, et al. Laser cleaning of steel for paint removal[J]. Applied Physics A, 2010, 101(2): 249-253.

[3] 王朋, 于庆华. 埋地管道防腐层修复技术及应用[J]. 全面腐蚀控制, 2015, 29(6): 79-82.

Wang P, Yu Q H. Technology and application of coating repair technology in buried pipelines[J]. Total Corrosion Control, 2015, 29(6): 79-82.

[4] 赵鑫. 油气管道腐蚀的检测与修复技术[J]. 炼油与化工, 2015( 1): 32- 34, 35.

ZhaoX. Detection and repairing techniques for oil and gas pipeline corrosion[J]. Refining and Chemical Industry, 2015( 1): 32- 34, 35.

[5] Drakaki E, Karydas A G, Klinkenberg B, et al. Laser cleaning on Roman coins[J]. Applied Physics A, 2004, 79(4/5/6): 1111-1115.

[6] Daurelio G, Chita G, Cinquepalmi M. Laser surface cleaning, de-rusting, de-painting and de-oxidizing[J]. Applied Physics A, 1999, 69(S1): S543-S546.

[7] 雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005.

[8] 李磐, 师红星, 符聪, 等. 激光清洗用高功率纳秒脉冲掺镱光纤激光器[J]. 激光与光电子学进展, 2018, 55(12): 121406.

[9] 郭召恒, 周建忠, 孟宪凯, 等. HT250灰铸铁纳秒脉冲激光除漆工艺研究[J]. 中国激光, 2019, 46(10): 1002012.

[10] 王德良, 冯国英, 邓国亮, 等. 基于颗粒形貌及成分分析的激光除漆去除机理研究[J]. 中国激光, 2015, 42(10): 1003007.

[11] 施曙东, 杜鹏, 李伟, 等. 1064 nm准连续激光除漆研究[J]. 中国激光, 2012, 39(9): 0903001.

[12] 谭荣清, 郑光, 郑义军, 等. 激光除漆对基材力学性能的影响[J]. 激光杂志, 2005, 26(6): 83-84.

[13] 蒋一岚, 叶亚云, 周国瑞, 等. 飞机蒙皮的激光除漆技术研究[J]. 红外与激光工程, 2018, 47(12): 1206003.

[14] 靳森, 王静轩, 袁晓东, 等. 飞机金属蒙皮以及复合材料表面激光除漆技术[J]. 航空制造技术, 2018, 61(17): 63-70.

Jin S, Wang J X, Yuan X D, et al. Laser paint removal technology for aircraft metal skin and composite materials[J]. Aeronautical Manufacturing Technology, 2018, 61(17): 63-70.

[15] 刘峻亦, 齐先胜, 韩晓辉, 等. 激光清洗高速列车集电环表面性能评估[J]. 应用激光, 2019, 39(2): 250-255.

[16] 陈浩. 车体表面油漆激光清洗工艺基础研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

ChenH. Process of basic research on laser cleaning technology of car body surface paint[D]. Harbin: Harbin Institute of Technology, 2018.

[17] 郭为席, 胡乾午, 王泽敏, 等. 高功率脉冲TEA CO2激光除漆的研究[J]. 光学与光电技术, 2006, 4(3): 32-35.

[18] 陈康喜, 冯国英, 邓国亮, 等. 基于发射光谱及成分分析的激光除漆机理研究[J]. 光谱学与光谱分析, 2016, 36(9): 2956-2960.

[19] 胡太友, 乔红超, 陆莹, 等. 激光除漆对Ti17合金表面组织性能的影响[J]. 表面技术, 2018, 47(3): 7-12.

Hu T Y, Qiao H C, Lu Y, et al. Effects of laser de-painting on microstructure and properties of Ti17 alloy[J]. Surface Technology, 2018, 47(3): 7-12.

[20] See T L, Chantzis D, Royer R, et al. Ultraviolet-diode pump solid state laser removal of titanium aluminium nitride coating from tungsten carbide substrate[J]. Lasers in Manufacturing and Materials Processing, 2017, 4(3): 93-107.

[21] 朱峰, 高学农. 温度对环氧树脂热物性影响的研究[J]. 广东化工, 2015, 42(9): 4-5.

Zhu F, Gao X N. Influences of temperature on thermophysical properties of epoxy resin[J]. Guangdong Chemical Industry, 2015, 42(9): 4-5.

Article Outline

江国业, 雷璞, 刘宇平, 李敏, 庞铭, 胡艳娇. 油气管道激光除漆对基材组织和硬度的影响[J]. 中国激光, 2020, 47(3): 0302009. Jiang Guoye, Lei Pu, Liu Yuping, Li Min, Pang Ming, Hu Yanjiao. Laser Removal of Coating on Oil and Gas Pipelines: Effects on Microstructure and Hardness of Substrate[J]. Chinese Journal of Lasers, 2020, 47(3): 0302009.