基于飞秒激光成丝的大幅面激光打标方法  下载: 1466次

下载: 1466次

1 引言

激光自问世以来在加工制造领域得到了广泛应用,工业上已将激光用于切割、焊接和表面处理等领域。飞秒激光具有极高的峰值功率和极短的脉宽,它和物质相互作用时可表现出不同的特性;飞秒激光具有强烈的非线性效应,且热效应小,加工精度极高,常被用于加工微纳结构。此外,飞秒激光可以在金属材料上打小孔[1-2]、加工微悬臂梁[3],在硅、玻璃等材料中直写波导[4-5],在光聚合材料中雕刻三维立体结构[6]。

激光打标是激光加工技术的一种,属于非接触式的打标技术,该技术采用计算机控制光束的扫描位置和速度,使高能量的激光束在样品表面扫描,在样品表面甚至内部形成需要的文字或图案标记。激光打标技术具有无接触、精度高、速度快等独特的优点,在机械零件、电子元件、集成电路上的符号标刻,以及显示器中氧化铟锡(ITO)电极刻蚀[7]等领域得到了广泛应用。目前,大表面面积的工业产品和三维曲面工业产品的打标是激光打标的一个重要方面。大表面面积的平面打标需要不断地移动样品的位置,通过拼接完成整个幅面的加工,此种加工手段要求系统精确控制样品的位置[8],但对于质量较大的样品而言,这种办法存在严重弊端。在三维曲面打标方面,目前主流的方法是对样品进行三维建模,得到三维结构后实时调整激光焦点或样品的位置[8-9],调整过程中对焦点位置的控制以及样品的平整度要求较高。此外,聚焦透镜的小焦深以及弯曲的焦面限制了系统的工作范围。

为解决上述问题,文献[ 10-11]利用贝塞尔光束的主瓣在一定距离内无衍射的特性进行大幅面和曲面样品的加工,此方法虽然在一定程度上拓展了打标的空间范围,但也存在不足,如贝塞尔光束的旁瓣占据了很多能量,导致系统整体的能量利用率较低[12],并且旁瓣会留下印记,对打标质量不利[13]。因此,如何实现大幅面和三维曲面的高质量打标成为亟待解决的问题。本文利用飞秒激光成丝效应中激光脉冲在较长距离内不会明显发散[14]的特点,提出了一种基于飞秒激光成丝效应的打标方法。光丝可以有效增大焦深,从而可以实现大幅面和三维曲面的高质量打标。为了验证所提方法的可行性,分别在金属铝片以及不锈钢球表面进行高质量打标实验,表征平面样品的打标幅面和打标分辨率,并且研究了球面上打标图像的矫正,在此基础上表征球面上的打标分辨率。

2 实验原理

飞秒激光脉冲在介质中传输时,介质折射率会发生与光强相关的变化。对于一般的高斯分布型光斑而言,光斑中心区域的折射率高于光斑边缘的折射率,从而形成类似凸透镜的效果,使光束自行会聚,即克尔自聚焦效应[15-16]。光斑中心区域的折射率为

式中:

式中:

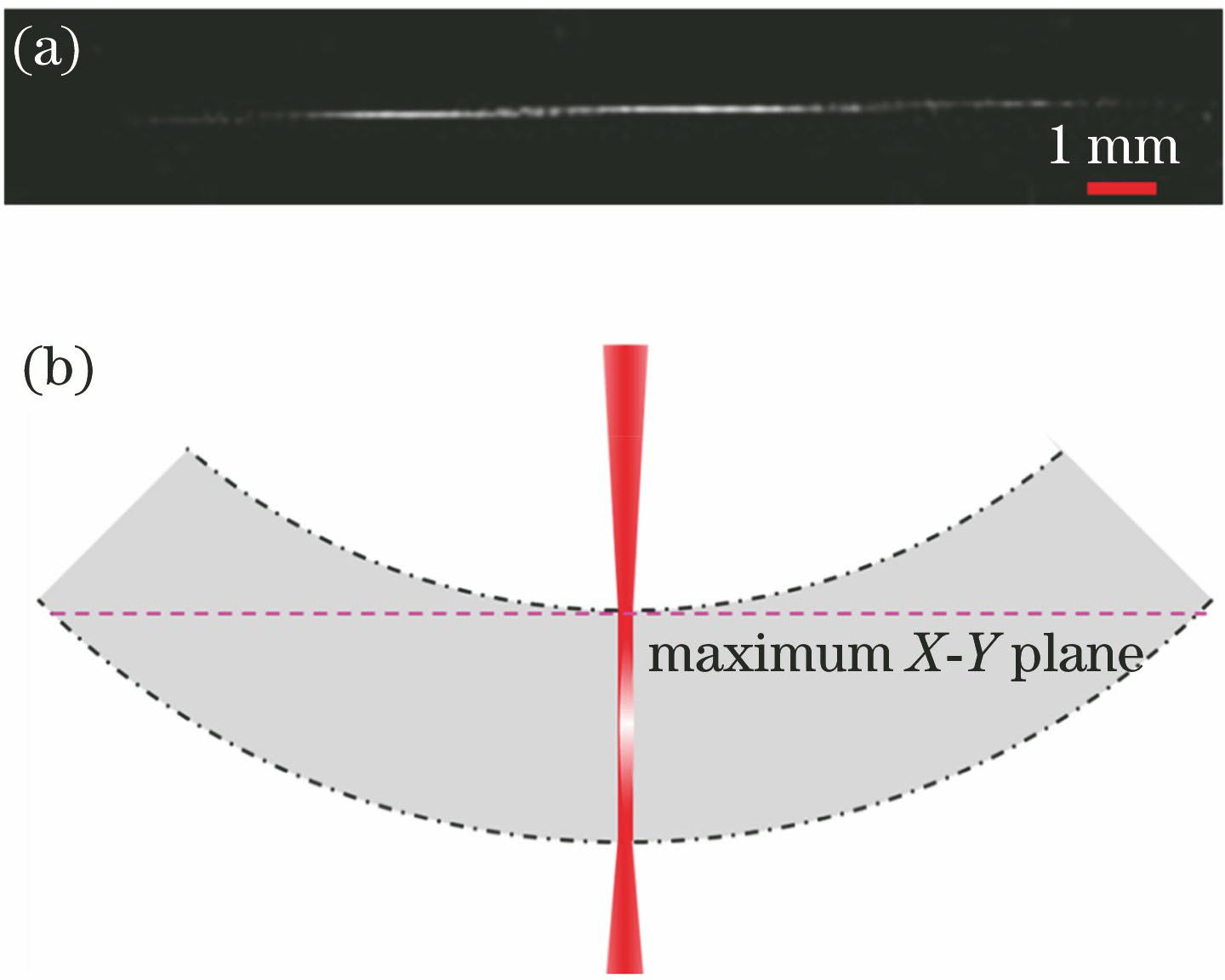

激光成丝是一种独特的光学现象,它可以在介质中形成稳定的等离子体通道[19-21],且传播很长的距离[22](远大于光束本身的瑞利长度)也不产生明显的发散。因此,利用飞秒激光成丝效应可以增大焦深。当功率大于成丝阈值时,光丝长度会在一定范围内随着聚焦透镜焦距的增大而变长[23]。因此,利用长焦透镜下的飞秒激光成丝效应可以突破瑞利长度的限制,实现长焦深聚焦,从而使得利用飞秒激光成丝进行大面积及三维曲面快速打标时,无需对光束或样品的位置实施精确控制。打标系统的工作范围取决于光丝的长度。

图 1. 光丝大幅面打标原理。(a) CCD拍摄的光丝照片;(b)激光成丝拓展打标范围原理图

Fig. 1. Principle of large-area marking based on filamentation. (a) Photograph of filamentation taken by CCD; (b) schematic of expanding marking range based on laser filamentation

3 实验装置

基于飞秒激光成丝效应的打标实验系统如

通常采用的平场聚焦激光打标装置如

图 2. 激光打标系统示意图。(a)飞秒激光成丝打标系统示意图;(b)平场聚焦激光打标系统示意图

Fig. 2. Schematics of laser marking system. (a) Schematic of femtosecond laser filamentation marking system; (b) schematic of flat-field focusing laser marking system

4 实验结果

4.1 激光成丝大幅面平面打标

平场聚焦透镜是一种可以矫正焦面弯曲的透镜组,使用该透镜进行激光打标可以使像面趋近于平面[24],具有减小畸变和拓展打标幅面等优点。但是,由于透镜视场角的限制以及有限的平场矫正能力,平场聚焦打标系统仍难以实现大幅面和三维曲面打标。本实验先对平场聚焦激光打标系统的工作范围进行标定。入射激光功率为140 mW,为了方便表述,这里约定样品平面为

图 3. 分辨率板阵列标刻实验结果。(a)平场聚焦激光打标系统标刻的分辨率板阵列;(b)图3 (a)中方框内的放大图像

Fig. 3. Result of marking experiment with resolution plate array. (a) Sample processed by flat-field focusing laser marking system; (b) magnification of region boxed in Fig.3 (a)

由

接下来对飞秒激光成丝打标系统进行同样的范围标定,激光参数保持一致。首先,对

图 4. Z 方向不同位置的标刻线宽

Fig. 4. Widths of the lines marked at different positions in Z direction

在此基础上,对

图 5. 分辨率板阵列标刻实验结果。(a)飞秒激光成丝打标系统标刻的分辨率板阵列;(b)图5 (a)中方框内的放大图像

Fig. 5. Result of marking experiment with resolution plate array. (a) Sample processed by femtosecond laser filamentation marking system; (b) magnification of region boxed in Fig.5 (a)

同时,根据各个区域分辨率板图像可以确定幅面内的分辨率差异,结果如

图 6. 打标分辨率。(a)平场聚焦激光打标系统的标刻分辨率;(b)飞秒激光成丝打标系统的标刻分辨率

Fig. 6. Marking resolution. (a) Marking resolution of flat field focusing laser marking system; (b) marking resolution of femtosecond laser filamentation marking system

4.2 激光成丝三维曲面打标

在球面上打标的图像会出现畸变,故可以对预打标的图像进行投影计算,预先将球面的畸变考虑在内,最终可还原正常的打标图像。

图 7. 在球面上激光打标。 (a)在球面上可打标的最大范围的示意图;(b)不锈钢球表面打标图像

Fig. 7. Laser making on sphere. (a) Schematic of maximum range for marking on sphere; (b) marking image on surface of stainless steel ball

图 8. 矫正球面打标畸变和球面打标分辨率。(a)预标刻的分辨率板阵列图;(b)投影计算得到的分辨率板阵列图;(c)由投影图标刻的样品;(d)图8 (c)中方框内的放大图像;(e)球面标刻分辨率

Fig. 8. Correction of marking distortion on sphere and marking resolution on sphere. (a) Pre-marked resolution plate array; (b) resolution plate array obtained by projection calculation; (c) sample marked by projected image; (d) magnification of region boxed in Fig.8 (c); (e) marking resolution on sphere

5 结论

利用飞秒激光成丝效应中光束可以在长距离内保持不发散的特点,增大激光焦深,实现了激光打标范围的拓展,其具体优势体现在降低了对样品定位精度的要求,拓展了平面打标的幅面。对图像进行投影计算,在无需光束或者样品位置做出调整的情况下,可以完成球面样品上的无畸变打标。此外,通过实验验证了平面样品上打标分辨率均匀性的提高及球面样品上分辨率的一致性。分辨率保持均匀的区域得到增大,保证了更大三维空间内的加工质量。

[1] 张艳杰, 宋海英, 刘海云, 等. 飞秒激光成丝制备毫米级深孔[J]. 中国激光, 2017, 44(4): 0402012.

[7] 周永飞, 赵海峰, 黄子强. 激光打标系统及工艺研究[J]. 电子设计工程, 2011, 19(2): 126-129.

[8] 许宝忠, 刘铁根, 王萌, 等. 空间自由曲面激光标刻技术研究[J]. 中国激光, 2010, 37(8): 2165-2169.

[9] 苏荣伟. 三维柔性激光打标系统的设计与实现[D]. 大连: 大连理工大学, 2014.

Su RW. Design and implementation of 3D laser flexible marking system[D]. Dalian: Dalian University of Technology, 2014.

[10] Durnin J, Miceli J J, Eberly J H. Diffraction-free beams[J]. Physical Review Letters, 1987, 58(15): 1499-1501.

[13] Kohno M, Matsuoka Y. Microfabrication and drilling using diffraction-free pulsed laser beam generated with axicon lens[J]. JSME International Journal Series B, 2004, 47(3): 497-500.

[14] 徐圣奇. 飞秒激光成丝现象中光强钳制效应研究[D]. 天津: 南开大学, 2012.

Xu SQ. Study of intensity clamping during femtosecond laser filamentation[D]. Tianjin: Nankai University, 2012.

[15] Moloney J V, Newell A C. Nonlinear optics[J]. Physica D: Nonlinear Phenomena, 1990, 44(1/2): 1-37.

[21] Chin SL, Liu WW, ThébergeF, et al. Some fundamental concepts of femtosecond laser filamentation[M] ∥Progress in Ultrafast Intense Laser Science III. Berlin, Heidelberg: Springer Berlin Heidelberg, 2008: 243- 264.

[24] 付敏敏, 陈培锋, 王英, 等. 超广角大工作面f-theta镜头的光学设计[J]. 应用光学, 2011, 32(6): 1083-1087.

Article Outline

陈平, 王云飞, 戴子杰, 龚诚, 张楠, 刘伟伟. 基于飞秒激光成丝的大幅面激光打标方法[J]. 中国激光, 2019, 46(5): 0508019. Ping Chen, Yunfei Wang, Zijie Dai, Cheng Gong, Nan Zhang, Weiwei Liu. Large-Area Laser Marking Methods Based on Femtosecond Laser Filamentation[J]. Chinese Journal of Lasers, 2019, 46(5): 0508019.