表面划痕中残余抛光颗粒对材料热损伤特性的影响

光学材料在吸收激光能量后,温度会升高,一旦温度超过材料熔点,材料就会出现熔化损伤。而激光材料的损伤是限制激光功率水平进一步提高的主要瓶颈[1],因此了解光学元件的抗激光损伤能力对确保高功率激光系统的有效运行具有重要意义。当前激光功率增加对光学材料损伤阈值提出了更高的要求,而许多研究表明,在光学元件制造流程(如切割、抛光)中引入的划痕会对光学材料的损伤阈值产生明显的影响[2-4],因此需要对不同缺陷表面的阈值进行研究。1973年N. Bloembergen[5]用静电场理论模拟了材料微观缺陷周围的场增强。2005年,王毅[6]等人使用时域有限差分方法(FDTD)模拟了熔石英表面圆柱形、三角形上的划痕对激光电磁场的调制作用,计算出划痕尺寸不同时电磁场的分布规律。2012年,章春来[7]建立了坑点型划痕的旋转抛物面模型,用三维时域有限差分方法研究了熔石英后表面坑点型划痕随深度、宽度、间距以及酸蚀量变化对波长λ=355 nm入射激光的调制。2019年,谢焱鑫[8]建立了具有表面划痕的熔融石英材料的热损伤分析模型,分析了矩形和弧形划痕的长度、宽度和深度对材料损伤阈值的影响。然而,这些研究大多针对的是熔石英等光学材料在使用加工中存在的缺陷结构对光场分布及表面损伤的影响,并没有考虑抛光过程中残余的抛光颗粒对材料损伤的影响。在实际加工过程中,抛光颗粒常常会被划痕卡住,从而遗留在材料表面。抛光颗粒材料与光学材料不同,这必然会对光的吸收调制产生影响,本文就这一问题进行研究,建立了划痕缺陷上存在抛光颗粒的热损伤理论模型,对存在着抛光颗粒的划痕缺陷的光学材料热损伤性能进行了研究。

1 理论模型

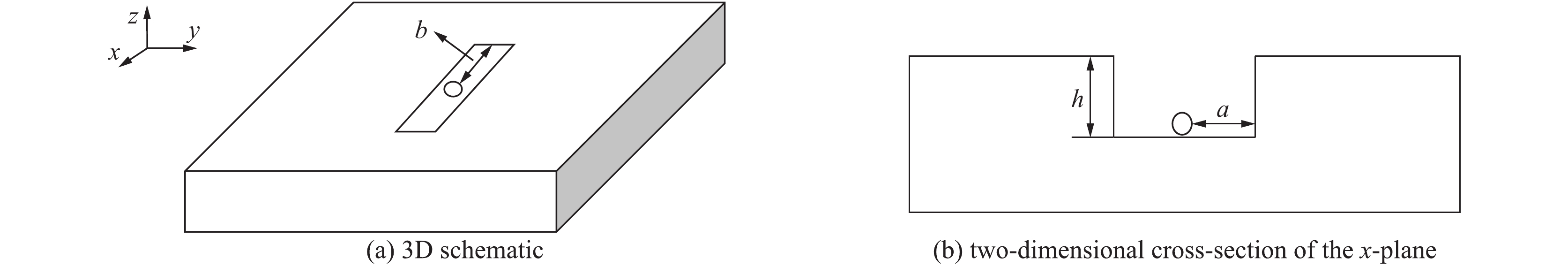

光学元件表面存在许多形态的划痕,从理论分析的角度出发,可以将划痕简化为两种典型形状,即矩形划痕和圆弧形划痕[8],在本文取矩形划痕,矩形划痕中存在抛光颗粒,如

图 1. Schematic diagram of the analysis model of scratches and polished particle

Fig. 1. Schematic diagram of the analysis model of scratches and polished particle

一个长度、宽度以及深度分别为l,w,h的划痕,引起的相位调制量为

式中:

式中:

近轴条件下,将调制后的光场代入波动方程后求解,就可以得到光经过材料内部任意

式中:

假定所涉及的参数在整个模拟运算过程中均为不变量,且入射激光不与外界其他物质发生作用,也就是说过程中无能量的损失。入射光斑为均匀分布时,材料表面的热传导方程为

式中:

引入Green函数[11]可以得到材料受激光辐照作用过程和作用之后材料的温度分布

式中:

假设各边界条件都是理想的,利用FDTD方法分析划痕对光场的调制分布,采用公式(6)进行模拟计算,得到材料经过存在抛光颗粒的划痕缺陷调制后的温度场分布,当元件表面温度最大达到或高于材料熔点时,材料就会发生热熔融,从而对材料造成损伤,把恰好使材料达到熔点时的电场值作为材料的热损伤阈值。

2 抛光颗粒对损伤阈值的影响

针对

2.1 抛光颗粒不同位置对损伤阈值的影响

首先分析一个半径为10 nm的抛光颗粒在划痕中所在位置不同时,材料损伤阈值的变化。当抛光颗粒沿划痕长度方向的位置固定,当颗粒距离划痕边缘位置不同时,计算得到了其对应的光场分布,如

图 2. Effect of polishing particles on the light field distribution of the material surface at different positions in the width direction of the scratch

Fig. 2. Effect of polishing particles on the light field distribution of the material surface at different positions in the width direction of the scratch

为了更清楚地显示出抛光颗粒对调制光场的影响,

图 3. Effect of polishing particles on the light field modulation (a) and thermal damage threshold (b) at different locations of the scratch width

Fig. 3. Effect of polishing particles on the light field modulation (a) and thermal damage threshold (b) at different locations of the scratch width

材料表面调制后,材料表面的光场出现了局部增强,这也使得对应位置温度增强。利用热传导方程可以计算得到,存在抛光颗粒时温度的最高值达到了347.99 K,相比初始温度300 K上升了16.00%。当划痕中还残留抛光颗粒时,无论颗粒位于何处,材料的温度极值均高于仅存在划痕时,由于温度与光场直接相关,所以得到的温度变化与光场极值的变化规律相同。

随着入射光场强度的增加,材料表面的调制及温度也相应增加。当表面上某一点的温度达到熔点时,就判定材料已出现损伤。因此,我们可以得到出上述抛光颗粒在划痕宽度不同位置的热损伤阈值。抛光颗粒在划痕宽度不同位置的热损伤阈值的趋势如

不改变计算参数,当抛光颗粒沿划痕宽度方向的位置固定、而颗粒距离划痕边缘位置不同时,我们对光场分布进行了计算,结果发现改变抛光在划痕长度上不同位置时,并不会改变其光场调制的分布及调制的强弱。

图 4. Effect of polishing particles on the light field modulation (a) and thermal damage threshold (b) at different locations of the scratch length

Fig. 4. Effect of polishing particles on the light field modulation (a) and thermal damage threshold (b) at different locations of the scratch length

2.2 抛光颗粒半径对损伤阈值的影响

不改变计算参数,固定颗粒位置在划痕的中心处,改变颗粒半径后,对其光场分布进行了计算。结果发现,改变抛光颗粒半径的大小并不会改变它们的光场调制的分布,只会改变其光场的调制作用的强弱。

由

图 5. Effect of polishing particles with different radii on light field modulation (a) and thermal damage threshold (b)

Fig. 5. Effect of polishing particles with different radii on light field modulation (a) and thermal damage threshold (b)

3 结 论

为了研究激光损伤对材料宏观性能的影响,基于FDTD法和可能最大损失空间吸收边界条件,建立了划痕缺陷上存在抛光颗粒的热损伤理论模型,模拟了抛光颗粒在矩形划痕上的位置以及抛光颗粒在矩形划痕上的大小在波长为1 064 nm均匀平面光的辐照下,抛光颗粒在划痕缺陷的不同位置和颗粒大小导致的光学元件表面光场分布和温度场分布变化。另外,比较温度最大值与材料熔点的大小来判断材料的损伤状况。结果显示,热损伤阈值几乎不受抛光颗粒在划痕长度上所处位置的影响,主要受抛光颗粒在划痕缺陷的宽度和抛光颗粒半径的影响,抛光颗粒在宽度距离中心点的位置不同,热损伤阈值随之改变,随着距离中心位置的增加,热损伤阈值上下起伏的变化,在抛光颗粒贴到划痕边缘时,热损伤阈值相对其他位置达到最大;抛光颗粒半径不同,热损伤阈值也不同,随着抛光颗粒半径的增加,热损伤阈值会上下起伏,但其总趋势是上升,在抛光颗粒大小与划痕深度一样的时候,热损伤阈值相对于其他位置达到最大。如果材料表面的划痕无法彻底消除,尽可能优先处理抛光颗粒,这样可以适当提高材料的热损伤阈值。

[3] 蒋勇. 熔石英光学元件表面损伤修复的理论和实验研究[D]. 成都: 电子科技大学, 2012: 3442.Jiang Yong. Theetical experimental studies on surface damage repair of fused silica optical components. Chengdu: University of Electronic Science Technology of China, 2012: 3442

[9] 尤科伟, 张艳丽, 张雪洁, 等. 光学元件表面缺陷相对位置分布对近场光束质量的影响[J]. 中国激光, 2015, 42:0308004. (You Kewei, Zhang Yanli, Zhang Xuejie, et al. Influence of relative position of optical component surface defects on near field beam quality[J]. Chinese J Lasers, 2015, 42: 0308004

[11] Carslaw H S, Jaeger J C. Conduction of heat in solids[M]. Oxfd: Oxfd University Press, 1986.

郭文华, 陶冶, 张蓉竹. 表面划痕中残余抛光颗粒对材料热损伤特性的影响[J]. 强激光与粒子束, 2020, 32(3): 031001. Wenhua Guo, Ye Tao, Rongzhu Zhang. Effect of residual polishing particles on thermal damage characteristics of materials in surface scratches[J]. High Power Laser and Particle Beams, 2020, 32(3): 031001.