激光深熔焊等离子体电信号振荡特征与焊缝熔深的特征关系  下载: 1167次

下载: 1167次

1 引言

与传统焊接方法相比,激光焊接由于具有生产效率高、自动化程度高、焊缝热影响区小、焊缝质量优良等优点,已被广泛应用于汽车制造、船舶生产、航空航天等工业领域[1-3]。通常,激光焊接有两种焊接模式:热导焊和深熔焊,深熔焊得到了较广泛的关注和应用。在深熔焊模式下液态金属快速蒸发,大量金属蒸气冲击液态熔池,导致熔池中有小孔形成[4-5]。小孔对焊接参数和外界条件的变化十分敏感,焊缝熔深和焊缝质量又都主要取决于小孔的动态行为[6],因此有必要加强对小孔行为的监测[7]。然而,由于小孔位于工件内部,小孔上方又受到等离子体的屏蔽,小孔的动态行为几乎不能被直接监测。近年来,有研究表明等离子体行为与小孔行为有着密切联系,加深了对等离子体与小孔之间关系的认识。Tenner等[8]利用两台不同角度放置的高速摄像机发现了小孔行为和等离子体羽流之间的相关性并研究了焊接参数对小孔几何形状的影响。Seto等[9]利用高速摄像机和X射线透射观测系统揭示了等离子体与焊缝中气孔的关系。Mrna等[10]通过研究等离子体的光发射强度得出了等离子体喷发周期与焊缝深度之间的线性关系。Sibillano等[11]通过分析等离子体发射光谱得出了电子温度与焊缝熔深之间的定量关系。相关研究加深了对等离子体特征和小孔行为的认识,但是对于焊缝深度的监测,等离子体喷发周期与焊缝熔深之间的简单线性关系难以解释小孔内复杂的动态行为,文献[ 11]中对电子温度的测量受到传感器位置和角度的影响较大,因此难以得出电子温度与焊缝熔深之间的确切关系。此外,以上的检测手段在实时性方面也存在不足。近年来,检测实时性较高的激光等离子体电信号检测方法为等离子体研究开辟了新的路径。

以往的电信号检测研究也发现了激光等离子体与小孔行为之间密切的关联。杨瑞霞等[12]通过分析等离子体电信号在特定谱段内的谱强度可以判别激光焊接模式。Zhao等[13]使用无源电信号检测装置检测等离子体电信号,发现小孔形成与否是造成不同焊接模式下等离子体电信号特征不同的决定性因素。Qiu等[14]通过等离子体电信号和高速摄像机同步检测方法,发现等离子体高度变化特征与等离子体电信号振荡特征之间具有良好的对应关系。本文在此基础上进一步研究在深熔焊条件下,激光等离子体振荡特征与小孔振荡特征和焊缝熔深的关系。

2 理论基础与分析方法

2.1 小孔振荡的理论基础

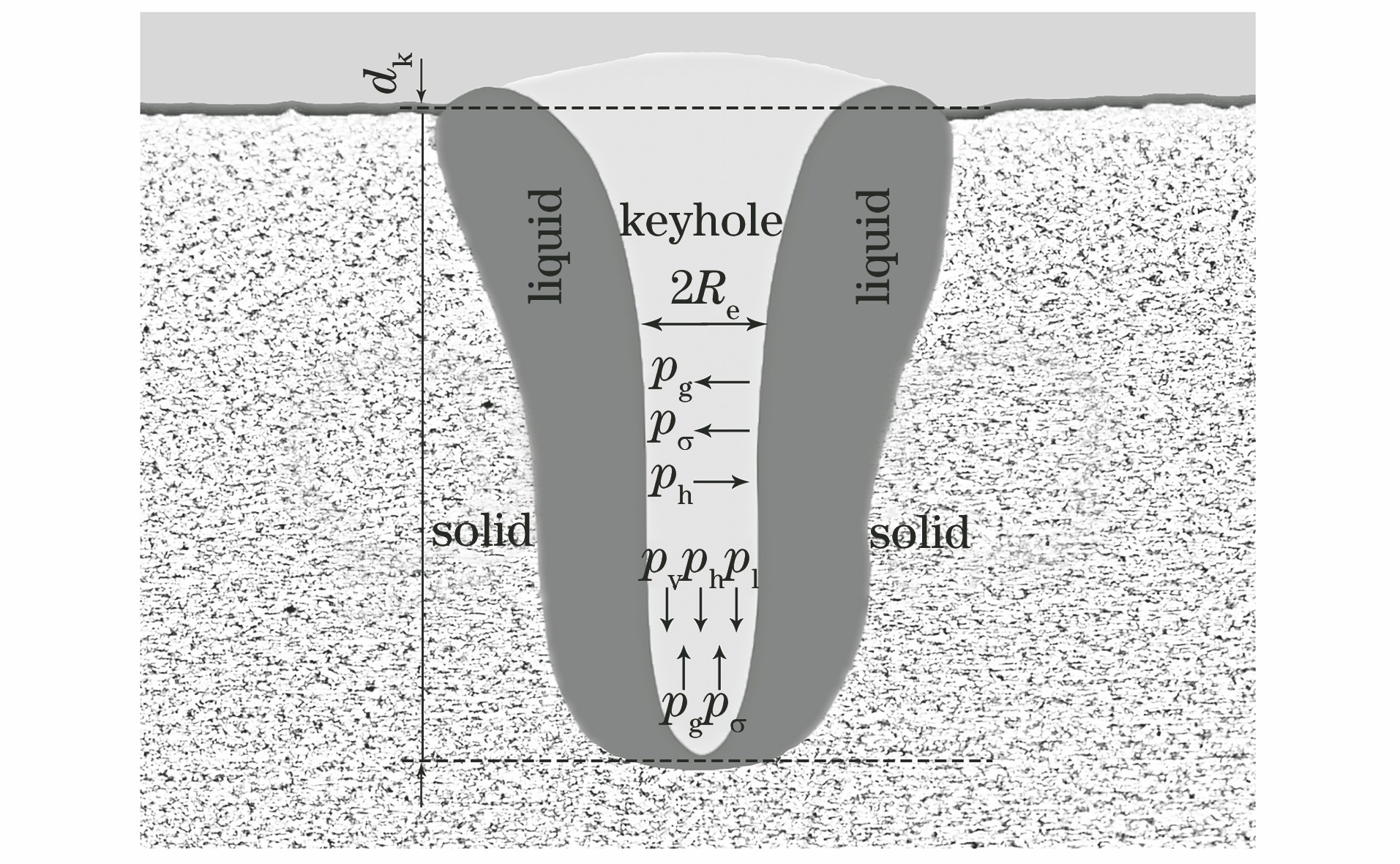

在激光深熔焊接过程中,决定小孔性能的主要因素是小孔的内部压力。如

式中:pg为重力引起的液体静压力;pσ为液态金属的表面张力;pv为小孔底部高于大气压的蒸气反作用力;ph为气体流动所产生的流体动压力;pl为辐射压力。pv、ph和pl是促使小孔扩张的力,与小孔内部的蒸发、流动等过程有关;pσ和pg是促使小孔闭合的力,pv与液体的流体力学性质有关。pg、pσ、pv和ph可表示为

式中:ρ为液态金属密度;g为重力加速度;dk为小孔深度;m为气体原子质量;ng为Knudsen层的表层密度;ug为Knudsen层的气体速度;γ为材料表面张力系数;R为小孔半径。当小孔壁面表面温度Ts已知时,可估算出pv。与其他压力相比,pl的数值比较小,一般可以忽略不计。根据文献[ 16],小孔内部压力平衡偏移量Δp可表示为

当Δp=0即小孔内各项压力保持平衡时,(6)式可以转化为

式中:Re为平衡状态下小孔的半径。(7)式表明平衡状态下小孔的几何形状和尺寸与蒸气反作用力有一定关系。实际上,液态金属会根据工艺条件(激光功率、焊接速度、材料性能)自行调整小孔的几何形状和尺寸[17-18]。小孔形状和尺寸的任何微小变化都会打破小孔内部的压力平衡,这将导致小孔不可避免地发生振荡。Klein等[19]的研究表明,小孔将在一个频率范围内被激发出不同方位角和轴向的模态,其中最基本的是模态数(n,l)=(0,0)时的径向振荡,这种振荡也必然会对小孔内等离子体向外喷发产生影响,使得等离子体喷发具有振荡特征,n、l分别为方位角模态数和轴向模态数。此振荡的本征频率ω0可表示为

式中:δ为液相平均质量密度。进一步对(7)式和(8)式进行推导,发现小孔的本征振荡频率ω0可通过小孔振荡特征方程表示:

(9)式表明,小孔振荡是一个复杂的过程,本征振荡频率ω0与表面张力系数γ、液相平均质量密度δ、小孔平衡半径Re和小孔深度dk等参数有关。当确定焊接材料时,可以得到小孔的本征振荡频率ω0、小孔平衡半径Re和小孔深度dk之间的关系。

2.2 等离子体电信号分析方法

上述小孔振荡特征方程表明,虽然可以通过分析小孔振荡特征来推断小孔的几何形状和尺寸,但在实际焊接过程中实时监测小孔振荡行为却十分困难。有相关研究指出,等离子体的振荡行为与小孔的振荡行为具有良好的一致性[9],等离子体振荡特征可以通过将无源电探针插入到等离子体羽流中检测到的电信号来反映[13]。无源电探针对等离子体电信号的检测遵循等离子体鞘层效应,即当温度低于等离子体温度的导体进入等离子体羽流时,电子的扩散速度大于离子的扩散速度,使导体前端产生负电位。等离子体鞘层电压EW的计算式[20]为

式中:k为玻尔兹曼常数;T为温度;e为电子电荷;mi和me分别为离子质量和电子质量。因此,电信号实际上反映的是等离子体内部温度特征。如

图 2. 电信号检测装置和高速摄像机采集的图像。(a)等离子体图像;(b)等离子体面积;(c)电信号电压

Fig. 2. Collected images by electrical signal detector and high-speed camera. (a) Plasma images; (b) plasma area; (c) electrical signal voltage

本文采用自相关分析方法分析等离子体电信号,对于一段均值为μ的模拟电信号I(t),其离散归一化自相关函数R(τ)与时滞τ的定义式可表示为

与短时傅里叶变换方法类似,每5 ms从原始信号中提取时间长度为25 ms、重叠长度为20 ms的信号,通过自相关分析方法得到一系列自相关函数,然后沿时间轴绘制成自相关函数谱,可以得到不同时刻的信号波动周期。本文将这种信号处理方法称为短时自相关分析(STAA)。每对原始信号I(t)进行一次自相关分析可得到其自相关函数R(τ),将R(τ)的第一个局部极大值点对应的时滞τ定义为τmax。时滞τmax可以被解释为原始信号I(t)的波动周期。原始信号I(t)的波动周期越大,时滞τmax的值越大。

2.3 实验方法

如

表 1. 恒定热输入条件下的焊接参数

Table 1. Welding parameters for constant heat input process

|

表 2. 可变热输入条件下的焊接参数

Table 2. Welding parameters for varying heat input processes

|

3 结果与讨论

3.1 等离子体电信号振荡特征与焊缝形貌的关系分析

在保护气体为氩气,气体流量为25 L/min,激光的光斑直径为0.6 mm,激光离焦量为-1 mm的焊接条件下,采用短时自相关分析方法分析焊接热输入对A304不锈钢和Q235碳钢焊缝形貌和等离子体振荡特征的影响。不同条件下两种材料对应的焊缝熔深、电信号、自相关函数如

由于在深熔焊接过程中,等离子体电信号振荡周期τmax与小孔振荡周期Tc具有很好的一致性(τmax=Tc)[14],焊缝熔深d近似等于小孔深度dk(d≈dk),焊缝宽度Rp与小孔平衡半径Re成正比[21],因此等离子体电信号振荡周期τmax、焊缝熔深d和焊缝宽度Rp三个参数之间的关系实际上反映的是小孔振荡周期Tc、小孔深度dk和小孔平衡半径Re三个参数之间的关系。此外,由于焊缝熔深d与焊缝宽度Rp成正比,可以假设小孔深度dk与小孔平衡半径Re成正比(dk/Re=C)。因此可以根据小孔振荡特征方程(9)式得到小孔振荡周期Tc与小孔深度dk之间的特征关系:

图 4. 不同热输入条件下A304不锈钢与Q235碳钢的焊缝截面、电信号及自相关函数。(a) P=1000 W, v=12 mm/s; (b) P=1100 W, v=12 mm/s; (c) P=1200 W, v=12 mm/s; (d) P=1300 W, v=12 mm/s; (e) P=1300 W, v=8 mm/s; (f) P=1300 W, v=4 mm/s; (g) P=1000 W, v=8 mm/s; (h) P=1100 W, v=8 mm/s; (i) P=1200 W, v=8 mm/s; (j) P=1300 W, v=8 mm/s; (k) P=1300 W, v=6 mm/s; (l) P=1300 W, v=4 mm/s

Fig. 4. Weld cross section, electrical signal, and autocorrelation function of A304 stainless steel and Q235 carbon steel under different heat input processes. (a) P=1000 W, v=12 mm/s; (b) P=1100 W, v=12 mm/s; (c) P=1200 W, v=12 mm/s; (d) P=1300 W, v=12 mm/s; (e) P=1300 W, v=8 mm/s; (f) P=1300 W, v=4 mm/s; (g) P=1000 W, v=8 mm/s; (h) P=1100 W, v=8 mm/s; (i) P=1200 W, v=8 mm/s; (j

在实际焊接过程中,C值在不同的焊接材料和焊接条件下可能会有所不同。在等离子体电信号振荡周期等于小孔振荡周期(τmax=Tc),焊缝深度约等于小孔深度(d≈dk)的条件下,根据特征关系(12)式对实验结果进行非线性曲线拟合,获得不同焊接材料的C值以及等离子体电信号振荡周期τmax与焊缝熔深d的特征关系,如

特征公式表明等离子体电信号振荡周期τmax随焊缝熔深d的增大而增大。此外,Q235碳钢的小孔深度dk与小孔半径R的比值(C=3.39843)大于A304不锈钢(C=2.94296),并且在焊缝熔深d相同的情况下,Q235碳钢的等离子体电信号振荡周期τmax比A304不锈钢的更短。此外,在焊缝熔深d较小的热导焊条件下,等离子体电信号振荡不像深熔焊条件下等离子体电信号振荡那样明显有规律,热导焊条件下等离子体电信号振荡周期τmax与焊缝熔深d的特征关系的适用性受到一定限制。文献[ 19]表明这是因为在热导焊的焊接过程中未形成小孔,等离子电信号没有明显的振荡周期。

图 5. 等离子体电信号振荡周期τmax与焊缝熔深d的特征关系

Fig. 5. Relationship between plasma electrical signal oscillation period τmax and weld depth d

综上所述,基于小孔振荡特征方程分析的等离子体电信号振荡周期τmax和焊缝熔深d之间的特征关系与实际焊接结果具有良好的对应关系。

3.2 等离子体突变与小孔稳定性的关系分析

3.1节的实验分析表明,在相对稳定的焊接条件下,电信号自相关分析结果与特征公式(13)、(14)式具有良好的一致性。在本节中,对可变热输入条件下的实验结果进行分析,以获得电信号自相关分析结果与小孔振荡特征之间的关系。

图 6. A304不锈钢连续焊接过程的结果。(a)初始阶段电信号;(b)功率增加时的电信号;(c)功率下降时的电信号;(d)整个焊接过程的电信号;(e)自相关函数谱;(f)实际焊缝熔深及预测值

Fig. 6. Results of A304 stainless steel continuous welding process. (a) Electrical signal at initial stage; (b) electrical signal changes with increasing power; (c) electrical signal changes with decreasing power; (d) electrical signal throughout welding process; (e) autocorrelation function spectrum; (f) actual weld depth and predicted value

图 7. Q235碳钢连续焊接过程的结果。(a)初始阶段电信号;(b)功率增加时的电信号;(c)功率下降时的电信号;(d)整个焊接过程的电信号;(e)自相关函数谱;(f)实际焊缝熔深及预测值

Fig. 7. Results of Q235 carbon steel continuous welding process. (a) Electrical signal at initial stage; (b) electrical signal changes with increasing power; (c) electrical signal changes with decreasing power; (d) electrical signal throughout welding process; (e) autocorrelation function spectrum; (f) actual weld depth and predicted value

3 结论

在A304不锈钢和Q235碳钢的激光自熔焊接过程中,基于小孔内部压力平衡条件分析了小孔振荡周期和小孔深度的关系,在此基础上利用等离子体电信号的短时自相关分析方法分析了等离子体电信号振荡周期和焊缝熔深之间的特征关系。结果表明:随着焊缝熔深的增加,等离子体电信号的振荡周期变长,并且由于材料的化学成分和热物理性质不同,在相同的焊缝熔深条件下,A304不锈钢的等离子体振荡周期比Q235碳钢的等离子体振荡周期更长;无论是在恒定热输入焊接过程还是可变热输入连续焊接过程,在焊接过程稳定的情况下,激光焊接实验的等离子体电信号的短时自相关分析结果与焊缝熔深之间有比较好的对应关系,与所分析的小孔振荡特征方程具有一致性。

[1] 彭进, 胡素梦, 王星星, 等. 填材对激光焊接匙孔与熔池三维瞬态行为的影响[J]. 中国激光, 2018, 45(1): 0102003.

[2] 杨武雄, 信纪军, 方超, 等. 百毫米级304不锈钢超窄间隙激光焊接头的组织及性能[J]. 中国激光, 2018, 45(7): 0702005.

[3] Huang Y M, Xu S, Yang L J, et al. Defect detection during laser welding using electrical signals and high-speed photography[J]. Journal of Materials Processing Technology, 2019, 271: 394-403.

[4] 邱文聪, 杨立军, 刘桐, 等. 激光深熔焊等离子体波动特征光电信号分析[J]. 中国激光, 2018, 45(4): 0402001.

[5] Buvanashekaran G, Shanmugam S N, Sankaranarayanasamy K, et al. A study of laser welding modes with varying beam energy levels[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2009, 223(5): 1141-1156.

[6] Kawahito Y, Mizutani M, Katayama S. High quality welding of stainless steel with 10 kW high power fibre laser[J]. Science and Technology of Welding and Joining, 2009, 14(4): 288-294.

[8] Tenner F, Brock C, Klämpfl F, et al. Analysis of the correlation between plasma plume and keyhole behavior in laser metal welding for the modeling of the keyhole geometry[J]. Optics and Lasers in Engineering, 2015, 64: 32-41.

[9] Seto N, Katayama S, Matsunawa A. High-speed simultaneous observation of plasma and keyhole behavior during high power CO2 laser welding: effect of shielding gas on porosity formation[J]. Journal of Laser Applications, 2000, 12(6): 245-250.

[10] Mrna L, Sarbort M, Rerucha S, et al. Autocorrelation analysis of plasma plume light emissions in deep penetration laser welding of steel[J]. Journal of Laser Applications, 2017, 29(1): 012009.

[12] 杨瑞霞, 杨立军, 刘桐, 等. A304不锈钢Nd∶YAG激光焊光致等离子体电信号频谱分析[J]. 中国激光, 2016, 43(8): 0802008.

[13] Zhao S B, Yang L J, Liu T, et al. Analysis of plasma oscillations by electrical detection in Nd∶YAG laser welding[J]. Journal of Materials Processing Technology, 2017, 249: 479-489.

[14] Qiu W C, Yang L J, Zhao S B, et al. A study on plasma plume fluctuation characteristic during A304 stainless steel laser welding[J]. Journal of Manufacturing Processes, 2018, 33: 1-9.

[15] 虞钢, 虞和济. 激光制造工艺力学[M]. 北京: 国防工业出版社, 2012: 205- 209.

YuG, Yu HJ. Laser manufacturing technology[M]. Beijing: National Defense Industry Press. 2012: 205- 209.

[16] Klein T, Vicanek M, Kroos J, et al. Oscillations of the keyhole in penetration laser beam welding[J]. Journal of Physics D: Applied Physics, 1994, 27(10): 2023-2030.

[17] Trappe J, Kroos J, Tix C, et al. On the shape and location of the keyhole in penetration laser welding[J]. Journal of Physics D: Applied Physics, 1994, 27(10): 2152-2154.

[18] Kroos J, Gratzke U, Vicanek M, et al. Dynamic behaviour of the keyhole in laser welding[J]. Journal of Physics D: Applied Physics, 1993, 26(3): 481-486.

[19] Klein T, Vicanek M, Simon G. Forced oscillations of the keyhole in penetration laser beam welding[J]. Journal of Physics D: Applied Physics, 1996, 29(2): 322-332.

[20] 赵圣斌, 杨立军, 刘桐, 等. 不同焊接模式下的A304不锈钢YAG激光焊等离子体的电信号特征[J]. 中国激光, 2016, 43(12): 1202005.

[21] Dowden J, Davis M, Kapadia P. Some aspects of the fluid dynamics of laser welding[J]. Journal of Fluid Mechanics, 1983, 126: 123-146.

[22] Sabbaghzadeh J, Dadras S, Torkamany J. Comparison of pulsed Nd∶YAG laser welding qualitative features with plasma plume thermal characteristics[J]. Journal of Physics D: Applied Physics, 2007, 40(4): 1047-1051.

Article Outline

许赛, 杨立军, 徐书峰, 黄一鸣, 赵圣斌, 李珊珊. 激光深熔焊等离子体电信号振荡特征与焊缝熔深的特征关系[J]. 中国激光, 2020, 47(1): 0102006. Sai Xu, Lijun Yang, Shufeng Xu, Yiming Huang, Shengbin Zhao, Shanshan Li. Relation between Plasma Electrical Signal Oscillation and Weld Depth in Laser Deep Penetration Welding[J]. Chinese Journal of Lasers, 2020, 47(1): 0102006.