一种基于多次反射像的三维测量方法  下载: 1047次

下载: 1047次

1 引言

测量物体三维形貌的光学非接触式测量方法主要分为光学探针法[1]、光学干涉法[2-4]、光学三角法[5]和光栅编码法[6-8]几种。而常用于高反材料表面测量的传统方法主要有基于多次曝光的测量方法、基于投射图案亮度调节的测量方法、基于条纹反射的测量方法、基于极化的测量方法[9]等。基于多次曝光的测量方法很难对曝光次数、每次曝光的时间及光圈大小进行快速有效的确定,往往需要花费较长时间[10];基于投射图案亮度调节的测量方法需要设计投射条纹的编码、解码方式,运算量大且复杂[11-12];基于干涉条纹或摩尔条纹的测量方法比较适合用于镜面反射的物体,但该方法对条纹图像的要求较高,导致对系统硬件的要求较高,且往往需要进行多次成像解算,过程复杂,在有振动的情况下取样比较困难[6,13-19];极化方法只适合用于测量非导体材料,改进后的极化方法能在一定程度上消除高光对相机的影响,但对较暗部分则难以测算[20-21]。

随着图像处理技术的发展,近年来出现了一些新方法。一是结合双立体单眼结构光系统[22]改善融合区域融合质量的方法,该方法可以在一定程度上解决反射表面的测量问题,但需要多相机、多图参与计算,增加了系统和计算的复杂程度。二是通过远心光学元件和远心同轴照明的光学路径,对带有反射标记的光滑表面的图像进行解算来实现三维重建的方法[23],但该方法只能重建光滑表面,因为标记之间缺少测量值。三是自适应条纹投影方法,该方法利用非最小二乘法确定每个饱和像素的最大输入灰度级,再对投影出的条纹图案进行三维重建[24],但该方法具有计算量大、环境条件要求高、需要多次投影而不适合动态取样的缺点。

在高反表面的三维测量过程中,为了解决亮度反差大、反射强烈部位亮度太高等问题,同时又要满足工程上简便、低成本的要求,本文提出了一种形成多次反射成像的结构光三维重建方法[25],并展示了此方法的工程化装置和实验。该方法具有标定简单、一次成像、运算快速、成本低等特点,可以达到0.1 mm精度的常见工程要求,具有一定的实用性。尤其是一次成像即可进行测量这一特点,使得该方法获取信息的时间由一次成像的曝光时间决定,可应用于有较高动态要求的工业环境中。

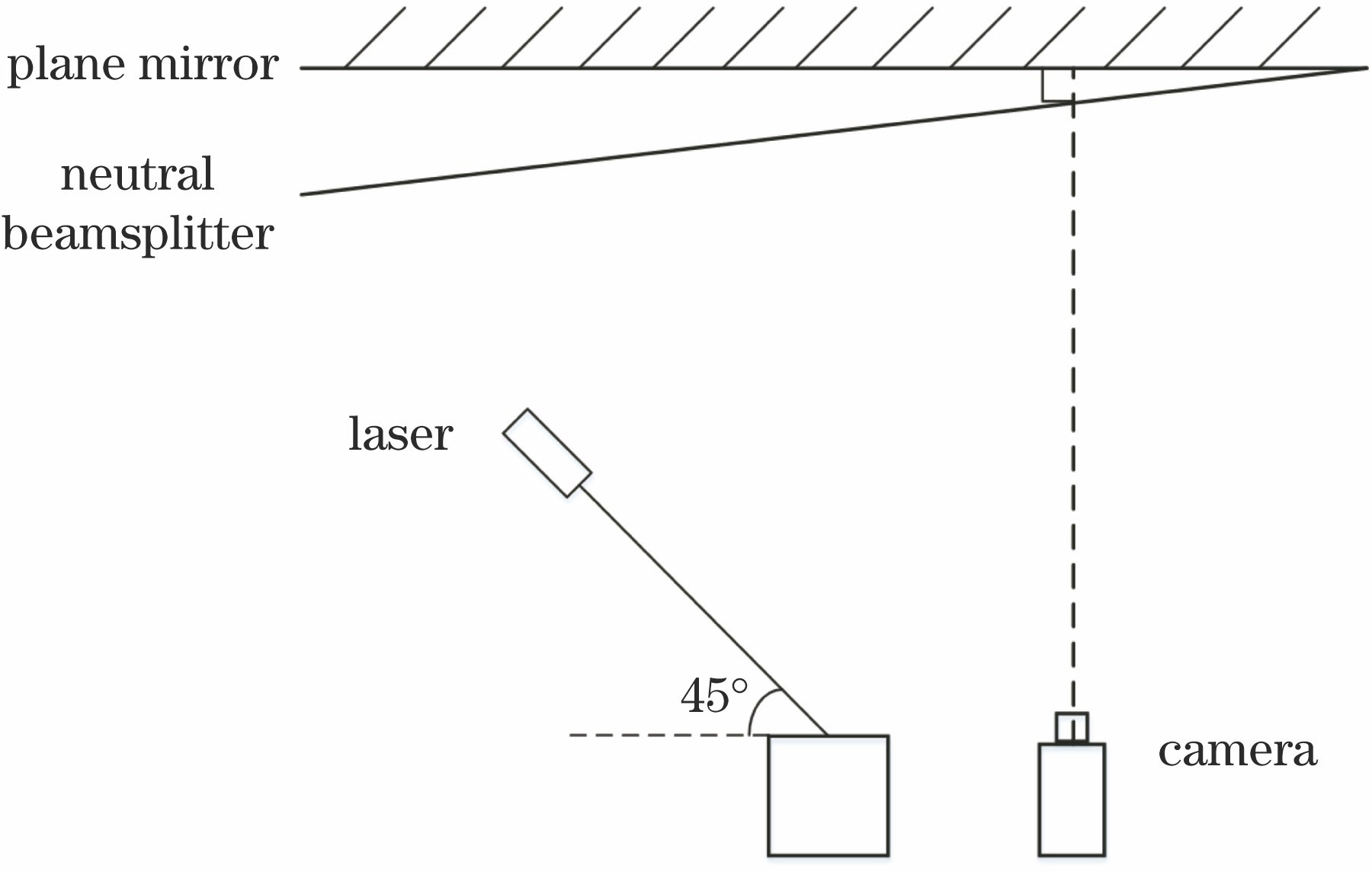

本方法可使结构光的像在呈一定角度并近距离放置的半反半透镜反射面和平面镜之间多次反射,每一反射像再穿过半反半透镜的透射面到达相机,从而在像面上成多次像。在这些像对应的光线中,能进入相机的部分光线的角度相差较小,从而降低了角度变化带来的信息差异,使得各次成像的信息彼此正确匹配。此外,多次反射像的光强逐渐降低,限制了杂散光在多次像中的出现。由于每次反射像的光强都不同,因此在照射到不同反射率材料上的结构光多次像中,总有某几次可用于计算,从而有利于对反射特性不同的物体表面上结构光信息的提取。

本文使用的标定方法如下:用线结构光照射平整木块,通过建立在木块平面上的世界坐标系,得到木块平面上几个标志点的世界坐标;再利用带螺旋测微器的平移台前后移动木块,然后根据线激光照射到的木块标志点的空间坐标与图像坐标,推导出两者之间的关系,就可以根据图像坐标求得结构光的空间坐标。

最后,本文通过对不同材料(包括金属)的定量测量,初步确定了该方法的检测范围和精度。

2 测量模型和方程的建立

2.1 实验平台

2.2 成像模型

若直接采用以上模型,则在进行测量前需要对该系统进行一系列的校正和计算,要校正

为了简化运算和校正过程,本文在上述方法的基础上提出了简化模型:线结构光照射到物体上,相当于空间中的一个平面与待测平面相交,所成的像点就变成了空间两面交线上的一系列点通过理想相机模型后在像面上的投影。由于线激光的线性和激光切面的平面性,若是使用针孔相机进行摄影,则待测结构光上的点与投影到像平面上所成的像点之间的映射关系为线性关系。2.3节中的图和计算得出的公式证明了这种关系的正确性。

2.3 坐标关系

如

将像面坐标记为(u,v),单位为pixel。在调整时,特意将激光十字的竖直方向调整为与像面的竖直方向(v方向)平行,实验中取前三根光条的中心线数据来推导坐标系的关系方程。由于光条亮度均匀且方向固定,所以本实验采用重心法提取光条的中心线[26],计算公式为

式中:uc为提取的中心点横坐标;vc为提取的中心点纵坐标;ui为图像横坐标;vi为图像纵坐标;g(ui,vi)为像素点(ui,vi)的灰度值;n为参与计算的像素点的个数。

本文采用3×3窗口,计算精度为小数点后四位,提取后的某组中心线如

提取完中心线后,再根据木块上已经标有的4条水平线与光条中心的交点,以及光条十字的中心,确定每组光条的5个标志点的图像坐标(ui,vi),i=1,2,3,4,5。

图像坐标确定后,为方便起见,如

将在每条光条上采集到的图像坐标与世界坐标的数据点的u(x,z)坐标和v(y,z)坐标分别画出,第一组如

从

另外,由于激光沿45°入射,故在本实验精度范围内,x坐标和z坐标相同。由于x、z坐标只与图像的横坐标u有关,而y坐标与u、v都有关,因此将各组数据分别导入Excel进行x、z坐标的线性拟合以及y坐标的二元函数线性回归,得到各组的计算结果。第一组的分析结果如

表 1. y关于u、v的线性回归结果

Table 1. Linear regression result of y about u and v

|

因此得到该组光条的坐标对应关系为

在后续实验中,对其余各组光条也进行同样的操作,便可得到所有各组光条的(u,v)坐标与(x,y,z)坐标的对应关系。

由

2.4 测量信息的处理方法

1) 对某一物体在结构光照射下获得的多次反射像进行摄影,并在摄影后对图像进行切割,把各次反射像分开;

2) 对分开的像求取中心线,然后根据激光的位置恢复出中心线对应的目标物上对应点的空间位置,该过程具体可参考2.3节;

3) 对求得的各反射像的目标位置进行平均,获得最后的结果,此结果即所要求取的目标的空间位置坐标。

3 测量与精度评估

3.1 不同材料的测量

在之前用于确定坐标关系方程的木块表面贴上厚度为0.13 mm的黑色胶带,将激光打在贴有胶带的部分。为了测量结果的准确性,用游标卡尺对胶带厚度进行了8次测量,测量结果如

表 2. 胶带厚度的测量值

Table 2. Measured tape thickness

|

如

将

以上是前三条较亮光条的测量结果。接下来对后三根较暗光条进行同样的测量,测量结果为0.0959 mm,比0.1025 mm小0.0066 mm。

为了验证在某一位置测量结果的重复性,保持木块的位姿不变将其放在平移台上,旋转旋钮分别至刻度为10,7,3 mm三个位置。每个位置分别在不同的曝光时间下拍摄10幅图片,共采集30幅图片来测量计算胶带的厚度。

将上述三个位置的测量结果做成折线图,如

图 11. 木块位姿不变情况下,不同位置处胶带厚度的测量结果

Fig. 11. Measured thickness of tape on wooden block at different positions with posture unchanged

为了进一步验证不同位置测量结果的重复性和准确度,将木块的摆放位姿(分为左偏和右偏)和平移台刻度位置(分别在0,2,4 mm)都进行变化。3个位置、2种位姿的6种组合(如0 mm左偏、2 mm右偏等)共产生6组结果,每组分别曝光采集5张图片,共30张图片,计算结果如

图 12. 不同位置和不同位姿下,木块上胶带厚度的测量结果

Fig. 12. Measured thickness of tape on wooden block at different positions with posture changed

再换金属块进行同样的实验。由于金属表面粘贴胶带部分的面积过小,不易测量胶带厚度,故沿用上文的0.1025 mm作为参考厚度。测得的胶带厚度为0.0973 mm,比0.1025 mm小0.0052 mm。实拍图与三维图如

由于测量得到的厚度数值太小,如果坐标轴的单位长度相同,则从三维图上看不出明显的凸起,因此在作图时选择不将坐标轴刻度均匀化,并且选择了容易观察结果的角度进行截取,以使结果更直观地呈现。

同样对后三根较暗光条进行测量,测得厚度为0.0944 mm,与参考值相差0.0081 mm。

为了验证贴胶带金属重复测量结果的稳定性,本文进行了与上述木块实验相类似的重复测量实验。先是保持金属块的位姿不变,在不同位置(1.5,3.5,5.5 mm)分别曝光拍摄10张图片,共计30张照片。将30张照片的测量结果以折线图表示,如

图 15. 金属位姿不变时不同位置的测量结果

Fig. 15. Measurement results of metal block at different positions with posture unchanged

与木块一样,在不同位置(1.5 mm刻度和3.5 mm刻度)和不同摆放位姿(左偏和右偏摆放)下对金属块表面的胶带进行重复测量,共4组组合,每种组合拍摄5张照片,共计20张照片。统计结果如

图 16. 不同位置和不同位姿下,金属块上胶带的测量结果

Fig. 16. Measured thickness of tape on metal block at different positions with posture changed

在本课题组之前的工作中遇到过如

3.2 系统精度评估

为评估本方法在本实验平台上的测量精度,选用被测物为黑色金属平移台。由于该平移台不带计量工具,无法知晓其准确的移动距离,因此将旋钮旋转10圈,用游标卡尺测量其位移为3.31 mm,若旋钮螺纹均匀,则每圈移动距离为0.331 mm。测量步骤如下:平移台固定不动,每次旋转一圈旋钮,采集图像后计算中心线的三维坐标,与测得的0.331 mm比较;再旋转一圈,重复上述操作,共旋转8次,求出8次的差值,如

将每圈测量误差单独提出绘制其分布图,如

为了检验本方法在精度评估测试方面的稳定性,在金属平移台(待测物)左偏和右偏放置两种位姿下,将旋钮转6圈,测量每圈的位移,测量结果如

表 3. 平移台旋转每圈的误差

Table 3. Error of each rotation of translation stage

|

表 4. 左偏平移台旋转每圈的测量误差

Table 4. Measurement error of each rotation of left-headed translation stage

|

表 5. 右偏平移台旋转每圈的测量误差

Table 5. Measurement error of each rotation of right-headed translation stage

|

由于平移台螺纹本身不一定均匀,因此每圈的位移不一定相同;同时,用游标卡尺测量10圈的位移也会有一定误差,再加上每次旋转一圈是人为目测旋钮上的标志点来确定,并不完全准确,因此每圈误差波动的上下限差距较大。从

4 结论

本实验通过半反半透镜和平面镜组成的双镜结构形成多次结构光成像来进行三维测量。利用调整好的相机-双面镜结构、45°入射的结构光和带螺旋测微器的平移台,实现了对空间多个位置处光条的多次采集,并推导出了图像坐标与空间坐标的转换方程。之后测量了木块、金属两种材料贴上黑色胶带之后的结构光中心线坐标,并利用另一块金属平移台进一步确定了检测范围和精度。

得到的实验结果总结如下:一,本方法在本实验平台上达到的测量精度符合±0.1 mm的工程要求;二,对不同材料在不同位置和不同位姿下的测量结果的均方差约为0.0035 mm;三,本方法的重复测量精度约为10 μm。

必需强调的是,本文方法主要适用于金属材料与其他材料工业零部件混合存在的情况,当遇到亮度反差大或高反情况时,能快速、稳定和经济地获得±0.1 mm精度的数据,以便于在火车轮对的实时检测、机械接口快速对准与插拔等领域开展工作[27],而不是追求更高的精度。因此,本文并未采用更精密的校准和机械平台进行实验。根据实际需要,本方法可以通过采用更细的激光线宽和更精密的光学、机械器件来实现更高精度的测量。

高光反射现象会对测量造成较大影响。在本实验中,首先,由于系统本身对进入光线的范围有一定限制,只有在一定角度范围内入射的光才能在两镜面间进行多次反射,这会对亮斑的形成有一定的抑制作用;其次,由于多次反射像间的曝光逐渐衰弱,就算形成了亮斑,也可以通过选择后面的高次像,以及调整曝光等简单方法进行有效规避。如

本实验的测量结果会受激光品质、相机分辨率等多种因素的影响;同时,在测量精度时的参考标准也会因被测物的客观条件以及操作时不可避免的人为误差而受到影响,从而导致测量结果有一定程度的误差,但这并不影响整体精度范围的确定。上述影响因素的消除还有待在之后的工作中继续研究。

[1] 浦昭邦, 杨春兰, 赵辉. 几何光探针法在表面形貌测量中的应用[J]. 计量技术, 2001( 1): 20- 23.

Pu ZB, Yang CL, ZhaoH. Application of geometric light probe method in surface topography measurement[J]. Measurement Technique, 2001( 1): 20- 23.

[2] 尚万祺, 张文喜, 伍洲, 等. 全视场外差干涉三维测量系统[J]. 光学精密工程, 2019, 27(10): 2097-2104.

[3] 易军高. 基于激光干涉条纹的三维轮廓测量算法研究[D]. 成都: 电子科技大学, 2019.

Yi JG. Research on 3D contour measurement algorithm of laser interference fringes[D]. Chengdu: University of Electronic Science and Technology of China, 2019.

[4] 刘光明, 余学才, 任华西, 等. 激光剪切干涉三维形貌测量[J]. 激光与红外, 2018, 48(4): 464-468.

Liu G M, Yu X C, Ren H X, et al. Three-dimensional shape measurement method based on laser shearing interference[J]. Laser & Infrared, 2018, 48(4): 464-468.

[5] 朱妍. 基于激光三角法的三维轮廓测量系统[D]. 合肥: 合肥工业大学, 2018.

ZhuY. Three dimensional profile measurement system based on laser trigonometry[D]. Hefei: Hefei University of Technology, 2018.

[6] 李绍辉. 超精密加工高反射曲面光学非接触三维形貌测量[D]. 天津: 天津大学, 2012.

Li SH. Optical 3D shape measurement of ultra-precision specular surface[D]. Tianjin: Tianjin University, 2012.

[7] 白景湘, 曲兴华, 冯维, 等. 双投影结构光三维测量中重叠相移光栅的分离方法[J]. 光学学报, 2018, 38(11): 1112002.

[8] Wyant J C, Creath K. Recent advances in interferometric optical testing[J]. Laser Focus, 1985, 21(11): 118-132.

[9] 林辉. 高动态范围光亮表面的结构光三维形貌测量方法研究与实现[D]. 广州: 广东工业大学, 2017.

LinH. Structured lightbased high dynamic range shiny surface 3D shape measurement technique and system development[D]. Guangzhou: Guangdong University of Technology, 2017.

[10] Zhang S, Yau S T. High dynamic range scanning technique[J]. Optical Engineering, 2008, 48(3): 033604.

[11] 冯俊艳, 冯其波, 匡萃方. 高精度激光三角位移传感器的技术现状[J]. 应用光学, 2004, 25(3): 33-36.

[12] Knauer M C, Kaminski J, Hausler G. Phase measuring deflectometry: a new approach to measure specular free-form surfaces[J]. Proceedings of SPIE, 2004, 5457: 366-376.

[13] 韩淑建. 基于光栅相位偏折的高反射曲面三维重建算法的研究[D]. 天津: 天津大学, 2012.

Han SJ. 3D shape reconstruction algorithm of specular surface based on phase deflection[D]. Tianjin: Tianjin University, 2012.

[14] 李绍辉, 刘书桂, 张宏伟, 等. 基于光栅相位偏折的高反射曲面三维形貌测量[J]. 计算机工程, 2013, 39(6): 299-303.

Li S H, Liu S G, Zhang H W, et al. Three dimensional shape measurement of specular surface based on phase deflectormetry[J]. Computer Engineering, 2013, 39(6): 299-303.

[15] 李绍辉, 张宏伟, 刘书桂, 等. 高反射自由曲面光栅投影快速非接触测量方法及装置: CN102607466A[P].2012-07-25.

Li SH, Zhang HW, Liu SG, et al. and device for high-reflectance free-form curved-surface parts: CN102607466A[P].2012-07-25.

[16] 唐燕, 苏显渝, 刘元坤, 等. 基于条纹反射的非球面镜三维面形测量[J]. 光学学报, 2009, 29(4): 965-969.

[17] 陶涛, 郭红卫, 何海涛. 镜面反射面形光学三维测量技术综述[J]. 光学仪器, 2005, 27(2): 90-95.

Tao T, Guo H W, He H T. Overview of optical three-dimensional measurement technique for specular reflection surfaces[J]. Optical Instruments, 2005, 27(2): 90-95.

[18] Bothe T. Li W, von Kopylow C, et al. High-resolution 3D shape measurement on specular surfaces by fringe reflection[J]. Proceedings of SPIE, 2004, 5457: 411-422.

[19] 陈超, 高楠, 王向军, 等. 基于自适应条纹投影的彩色物体三维形貌测量[J]. 光学学报, 2018, 38(8): 0815008.

[20] Nayar S K, Fang X S, Boult T. Separation of reflection components using color and polarization[J]. International Journal of Computer Vision, 1997, 21(3): 163-186.

[21] 李锋, 刘建涛, 蔡佳佳. 基于结构光方法的类镜面物体的面形测量[J]. 电子器件, 2014, 37(5): 882-887.

Li F, Liu J T, Cai J J. Shape measuring of mirror object based on structured light method[J]. Chinese Journal of Electron Devices, 2014, 37(5): 882-887.

[22] Wang D C, He K J, Sui C Y, et al. Highly reflective surface measurement based on dual stereo monocular structured light system fusion[J]. 2019 IEEE International Conference on Robotics and Biomimetics (ROBIO), 2019: 1762-1768.

[23] Negara C, Laengle T, Beyerer J. Calibration-free 3D reconstruction of specular surfaces with orthogonal projections by using reflection markers[J]. TM-Technisches Messen, 2019, 86(7/8): 373-383.

[24] Wang L, Chen C, Gao N, et al. Three-dimensional shape measurement of high reflective objects based on adaptive fringe-pattern projection[J]. Journal of Applied Optics, 2018, 39(3): 71-76.

[25] 徐晓. 一种形成多次反射成像的结构光三维重建装置及方法: CN110443888A[P].2019-11-12.

Xiao X. Structured light three-dimensional reconstruction device and method for forming multi-reflection imaging: CN110443888A[P].2019-11-12.

[26] 肖虹, 徐晓. 基于双目线结构光的机车闸瓦厚度检测[J]. 光学与光电技术, 2016, 14(3): 54-57.

[27] 关毅. 基于CCD的火车车轮踏面磨损的自动检测[D]. 兰州: 兰州理工大学, 2016.

GuanY. Automatic detection of wearing train wheel tread based on CCD[D]. Lanzhou: Lanzhou University of Technology, 2016.

Article Outline

徐顺雨, 徐晓. 一种基于多次反射像的三维测量方法[J]. 光学学报, 2020, 40(16): 1612001. Shunyu Xu, Xiao Xu. A Three-Dimensional Measurement Method Based on Multiple Reflected Images[J]. Acta Optica Sinica, 2020, 40(16): 1612001.