基于激光清洗的AH32钢的电化学腐蚀性能  下载: 1059次

下载: 1059次

1 引言

随着海洋运输行业的快速发展,AH32船用钢在船舶工业中的应用日益广泛。由于船舶的服役环境比较恶劣,船体易生锈,船体除锈是船舶维修保养中必不可少的工序。近年来,关于激光清洗的研究日益增多。激光清洗技术是一种新颖的清洗技术,与传统的清洗技术相比,激光清洗具有更好的选择性、可控性、灵活性以及环境友好性等优点[1],能够实现污染表面的完全清洗,而且对基材的损害小。

激光清洗技术可用于多种污染物的去除和基材的清洗[2],已被广泛报道的有光学元件黏附颗粒的去除[3-4]、模具的清洗[5]、膜层的去除[6-7]等。在激光去除锈蚀方面,研究人员进行了大量的研究,如:解宇飞等[8]针对船舶板材表面除锈工艺的要求,提出了一种通过单线扫描沟槽轮廓特征来确定搭接扫描除锈工艺参数的方法,为激光除锈在船舶板材表面清洗中的应用提供了一种有效的确定工艺参数的方法;俞鸿斌等[9]研究了激光功率、离焦量和扫描速度等激光参数对碳钢表面激光除锈效果的影响;Wang等[10]研究了激光工艺参数对A3钢表面锈层清洁率的影响规律;刘洪伟等[11]对除锈后的船用板材进行盐雾腐蚀实验,发现激光除锈试样的防腐性能与传统喷砂除锈试样的防腐性能相当。现有报道多为针对激光工艺参数对除锈表面效果的影响规律的研究,而针对激光除锈后基体表面腐蚀性能的基础研究还比较少,有待进一步完善。鉴于此,本文对AH32钢进行了激光清洗实验,利用电化学方法研究了不同能量密度及不同光斑搭接率下激光清洗表面的电化学腐蚀性能,结合清洗表面的微观形貌来讨论AH32钢的电化学腐蚀行为,为进一步完善激光清洗技术提供理论依据和实验数据。

2 实验

2.1 实验材料与激光清洗实验

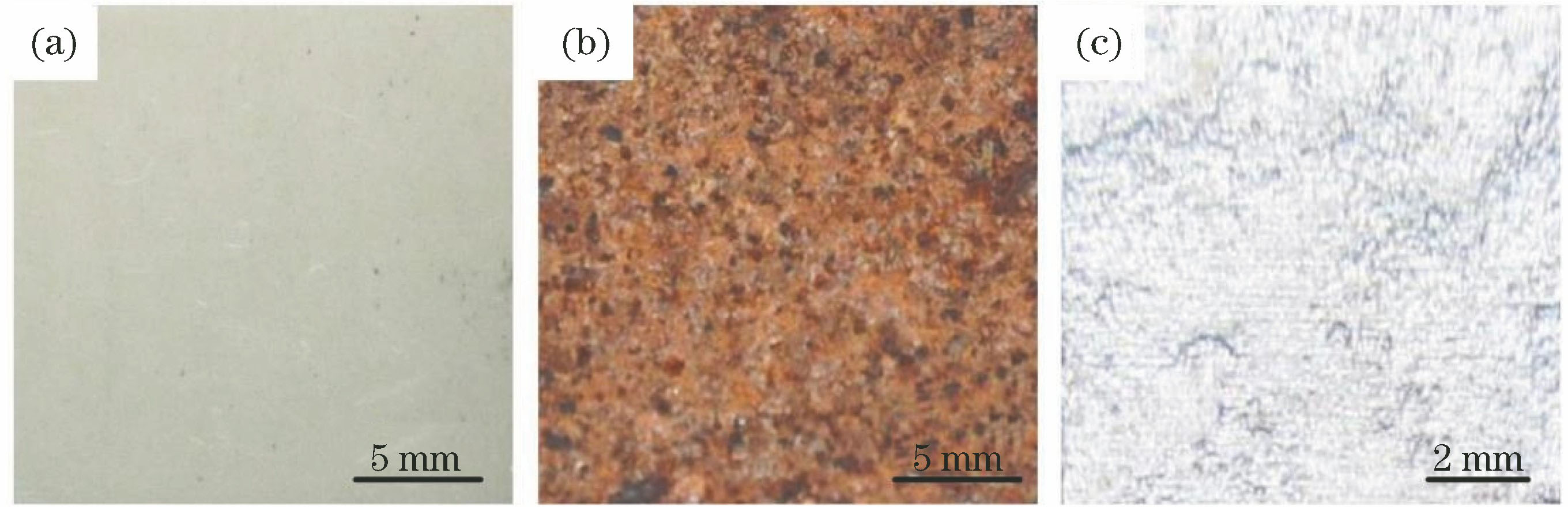

将AH32船用钢板材切割成尺寸为20 mm×20 mm×6 mm的试样,然后采用400# ~ 2000#水砂纸逐级打磨至光面,如

图 1. 不同状态下试样的宏观形貌。(a)原始基体;(b)锈蚀试样;(c)激光清洗试样

Fig. 1. Macroscopic morphologies of samples under different conditions.(a) Sample of original matrix; (b) rust sample; (c) sample of laser cleaning

在不同的激光能量密度及不同光斑搭接率下对靶材进行清洗,清洗面积均为10 mm×10 mm(电化学实验用试样的面积),如

式中:

光斑搭接率与振镜的扫描速度、重复频率等有关,具体的关系式为

式中:

2.2 电化学腐蚀测试

在清洗试样背面焊接铜导线并将其引出,然后用AB胶将除清洗面以外的区域全部固封,最后将电极试样放入丙酮溶液中用超声波清洗10 min,烘干后待用。同时,准备原始基体试样进行对比腐蚀实验。动电位极化曲线采用CH1600型电化学工作站测量,采用三电极体系,待测电极试样为工作电极(WE),辅助电极为铂片电极(CE),参比电极为饱和甘汞电极(RE),电解质为3.5%(质量分数,下同)NaCl溶液,实验在室温下进行。以恒电位扫描法测定试样的极化曲线,扫描速率为5 mV/s。测定塔菲尔(Tafel)曲线和交流阻抗(EIS),静置时间为300 s,测定的电位范围是-1.5~1.5 V,扫描速率为2 mV/s,频率为5 Hz。

采用激光共聚焦显微镜和扫描电子显微镜观察试样腐蚀前后的表面形貌。

3 结果与讨论

3.1 激光能量密度对腐蚀行为的影响

将在15,20,25 J/cm2激光能量密度下清洗的AH32钢作为腐蚀对象,研究激光能量密度对激光除锈后AH32钢耐蚀性的影响。由

由

图 2. 在不同激光能量密度下清洗后的AH32钢的腐蚀测试结果。(a)极化曲线;(b)电化学阻抗谱

Fig. 2. Corrosion test results of AH32 steel after cleaning at different laser energy densities. (a) Polarization curves; (b) electrochemical impedance spectroscopy

3.2 光斑搭接率对腐蚀行为的影响

在激光能量密度为20 J/cm2的条件下,选择40%、50%及60%的光斑搭接率进行清洗,通过电化学腐蚀实验获得的极化曲线和阻抗谱如

图 3. 在不同光斑搭接率下清洗的AH32钢的腐蚀测试结果。(a)极化曲线;(b)电化学阻抗谱

Fig. 3. Corrosion test results of AH32 steel after cleaning at different spot overlap rates. (a) Polarization curves; (b) electrochemical impedance spectroscopy

3.3 表面形貌

AH32钢的腐蚀性能与激光清洗表面的完整性(如表面形貌和表面粗糙度)密切相关。清洗表面的塑性变形越大,表面粗糙度就越大,形成的凸起与电解液的接触面积就越大,从而使得腐蚀速度越快,加速了表面膜的破坏。

图 4. 不同试样的三维表面形貌。(a)原始试样,未电化学腐蚀;(b)清洗试样,未电化学腐蚀;(c)原始试样,电化学腐蚀;(d)清洗试样,电化学腐蚀

Fig. 4. Three-dimensional surface topographies of different samples. (a) Original sample, without electrochemical corrosion; (b) cleaned sample, without electrochemical corrosion; (c) original sample, with electrochemical corrosion; (d) cleaned sample, with electrochemical corrosion

电化学腐蚀促使AH32钢清洗表面凹坑的深度减小,凸起处更平滑,宏观上体现为表面粗糙度降低。这是因为在腐蚀过程中,试样表面凸起处的扩散层厚度比凹坑处薄,电化学反应中产生的气体的搅拌作用对其影响较大,因而凸起处腐蚀产物的扩散速度较大,能及时扩散到溶液深处,试样表面不易形成钝化膜[13],清洗表面能够一直保持活化状态。而在凹坑区域,腐蚀产物往往来不及扩散到溶液深处,易形成腐蚀产物过饱和膜,使表面处于钝态进而阻碍腐蚀,使得腐蚀加工表面凹坑区域与凸起处的溶解速度不同,从而带来了整平效果。

图 5. 试样在不同激光能量密度下清洗后的微观形貌。(a) 15 J/cm2;(b) 20 J/cm2;(c) 25 J/cm2

Fig. 5. Microtopographies of samp after cleaning at different energy densities. (a) 15 J/cm2; (b) 20 J/cm2; (c) 25 J/cm2

图 6. 试样在不同光斑搭接率下清洗后的微观形貌。(a) 40%;(b) 50%;(c) 60%

Fig. 6. Micromorphologies of sample after cleaning at different spot overlap rates. (a) 40%; (b) 50%; (c) 60%

4 结论

激光能量密度和光斑搭接率对清洗后AH32钢耐蚀性的影响显著。在不损伤基体的前提下,随着激光能量密度和光斑搭接率增大,AH32钢自腐蚀电位发生正向移动,腐蚀电流密度减小,电化学阻抗弧变大。当激光能量密度为20 J/cm2、搭接率为50%时,基体材料表现出了良好的电化学耐蚀性;当能量密度及搭接率过大时,基体材料发生损伤,表面粗糙度增加,腐蚀电流密度增大,阻抗弧变小,耐蚀性降低。

[1] 佟艳群, 张永康, 姚红兵, 等. 基于等离子体光强信号的激光除锈实时监测系统[J]. 中国激光, 2011, 38(10): 1003009.

[2] 雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005.

[4] 金仁喜, 淮秀兰. 微纳米颗粒的激光去除[J]. 应用激光, 2004, 24(4): 217-220, 254.

[5] 王泽敏, 曾晓雁, 黄维玲. 激光清洗轮胎模具表面橡胶层的机理与工艺研究[J]. 中国激光, 2000, 27(11): 1050-1054.

[6] Madhukar Y K, Mullick S, Shukla D K, et al. Effect of laser operating mode in paint removal with a fiber laser[J]. Applied Surface Science, 2013, 264: 892-901.

[8] 解宇飞, 刘洪伟, 胡永祥. 船舶板材激光除锈工艺参数确定方法研究[J]. 中国激光, 2016, 43(4): 0403008.

[9] 俞鸿斌, 王春明, 王军, 等. 碳钢表面激光除锈研究[J]. 应用激光, 2014, 34(4): 310-314.

[11] 刘洪伟, 周毅鸣. 船用板材激光除锈应用技术[J]. 造船技术, 2016( 6): 87- 93.

Liu HW, Zhou YM. Technology and application of optical fiber laser derusting of ship steel plates[J].Marine Technology, 2016( 6): 87- 93.

[12] 牛绍蕊. 不锈钢的电化学腐蚀性能研究[D]. 兰州: 兰州理工大学, 2010: 5- 9.

Niu SR. The research of electrochemical corrosion resistances of stainless steels[D]. Lanzhou: Lanzhou University of Technology, 2010: 5- 9.

[13] 胡舸. 钛合金腐蚀加工溶解行为和加工后疲劳性能研究[D]. 南昌: 南昌航空大学, 2011: 34- 44.

HuG. The study on dissolution behavior of corrosion processing and fatigue performance after processing for titanium alloy[D]. Nanchang: Nanchang Hangkong University, 2011: 34- 44.

Article Outline

李华婷, 周建忠, 孙奇, 高辽远, 朱明, 郭召恒, 杨嘉年, 付强. 基于激光清洗的AH32钢的电化学腐蚀性能[J]. 激光与光电子学进展, 2019, 56(21): 211403. Huating Li, Jianzhong Zhou, Qi Sun, Liaoyuan Gao, Ming Zhu, Zhaoheng Guo, Jianian Yang, Qiang Fu. Electrochemical Corrosion Properties of AH32 Steel via Laser Cleaning[J]. Laser & Optoelectronics Progress, 2019, 56(21): 211403.