硅基微显示器发展现状与研究进展  下载: 1792次特邀综述

下载: 1792次特邀综述

1 引言

近年来,无线技术、便携式设备、沉浸式应用的拓展升级推动了近眼显示技术的发展。尤其在虚拟现实(VR)和增强现实(AR)领域,用户希望拥有尺寸更小、清晰度更高、刷新速度更快、功耗更低的设备来实现海量信息的传达,得到身临其境的体验。传统显示器通常是基于非晶硅、多晶硅薄膜场效应晶体管(TFT)工艺的[1-2],像素密度一般不高于1000 PPI(PPI表示每英寸上的像素,1 inch=2.54 cm)。随着互补金属氧化物半导体(CMOS)工艺技术的精进,出现了以单晶硅为衬底的硅基微显示器,在单晶硅CMOS工艺条件下,单像素点距可达10 μm以下,像素密度提升至5000 PPI以上,可以制造出尺寸更小的显示器,制造良率也大幅提升。许多研究机构和商业公司在硅基微显示技术上进行了深度研发,部分产品已投入市场。

硅基微显示器区别于其他显示器的特征主要表现在:硅基微显示器以单晶硅为基底,背板中集成了CMOS工艺制作的驱动电路,集成度更高,以顶发射为主。由于其自身尺寸很小,一般需要光学系统产生大视场显示效果[3],形成近眼显示器。目前硅基微显示器主要包括数字微镜器件(DMD)、硅基液晶(LCoS)、硅基有机发光(OLED on silicon)、硅基二极管发光(硅基micro-LED)4种形态。本文简单回顾了DMD和LCoS的发展,重点阐述硅基OLED和硅基micro-LED微显示器的特点和技术。

2 DMD技术原理和发展现状

2.1 DMD光开关

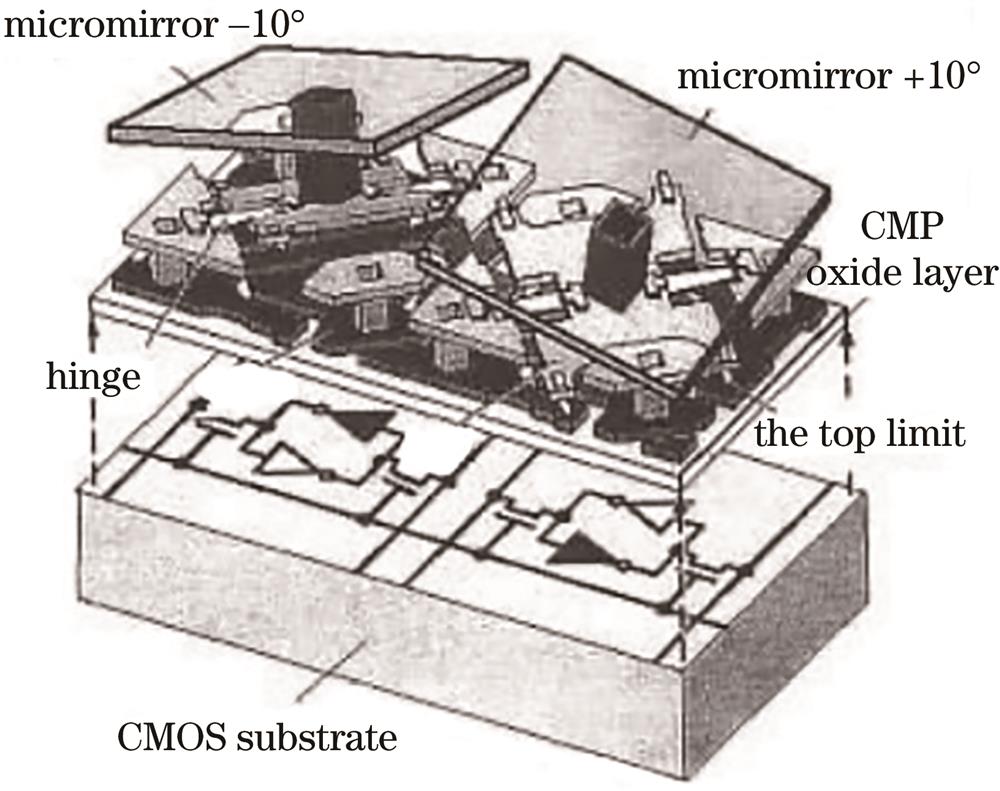

1987年,TI公司的Hornbeck发明了DMD,并且在1993年提出了基于静态存储器(SRAM)的电视投影系统[4]。DMD是一种MEMS组件,通过CMOS工艺制作于像素电路上。像素电路的上方包含了微镜阵列,通常是铝镜,如

2.2 DMD灰度技术

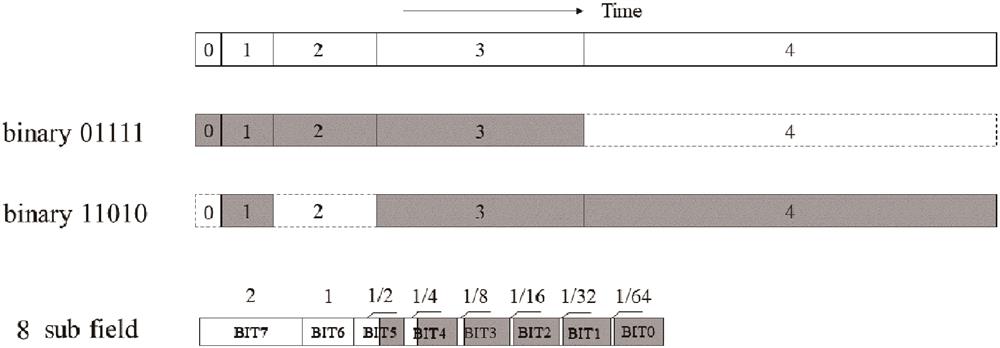

DMD像素的灰度通过二进制数字脉宽调制(B-PWM)生成,如

2.3 DMD全彩技术

DMD全彩技术分为单片DMD和三片DMD方案。单片DMD方案需要有一个色轮,以一定频率转动色轮,同时RGB数据被转换为二进制数值输入,依次投射出红、绿、蓝光,当DMD设备高速翻转时,三色叠加,人眼将看到彩色图像[6]。在三片DMD方案中,三片DMD反射三种颜色的光,融合后生成彩色图像。单片式DMD体积较小,适合家庭的数字光处理(DLP)技术投影仪等小型显示场景,而三片式DMD拥有更高的亮度,适合影院DLP投影仪或者大型高亮度的场景。TI公司曾推出尺寸为0.2 inch的单片式小型DMD芯片,用于汽车四周警告显示;也推出了分辨率为4K的高亮度DMD,采用三片式设计,用于激光电视和投影仪。

3 LCoS技术原理和发展现状

3.1 结构和驱动方式

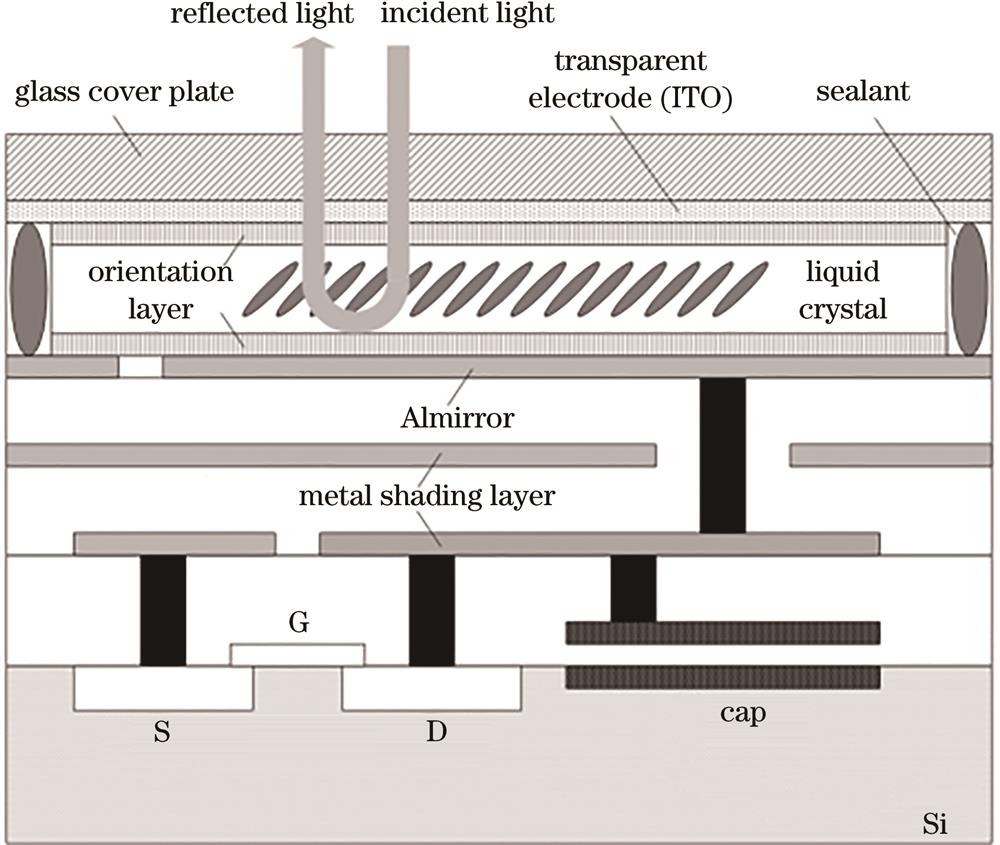

LCoS是液晶显示器(LCD)与CMOS集成电路结合的反射型显示技术,具有结构紧凑、稳定可靠、分辨率高等特点,被广泛应用于VR/AR近眼显示系统中。LCoS器件结构如

LCoS驱动有模拟方式和数字方式。模拟驱动利用调制像素上的电压幅度来实现像素灰阶显示[8]。数字驱动一般采用具有SRAM结构的像素电路,通过调制像素的开关时间来实现灰阶控制,也称为脉宽调制(PWM)方法。同时LCoS也有多种工作方式,其中垂直配向(VA)在对比度、亮度、驱动电压、响应速度方面拥有综合优势,是LCoS的主要工作模式[9]。而铁电液晶(FLC)的响应速度较快(时间通常为100 μs以下),更适合于数字信号驱动,通过PWM来决定像素灰度[10]。

3.2 国内外发展现状

对LCoS微显示器的研究起步于1973年,美国Hughes Aircraft公司[11]开发出世界上第一款LCoS器件。为便于评估LCoS器件的优劣,2001年,Wilson[12]提出以反射率、对比度、均匀性评估LCoS性能的测试标准。经过多年发展,LCoS技术已经较为成熟。美国Syndiant公司[13-14]发布尺寸为0.55 inch的数字驱动4K LCoS,采用图像压缩技术,在提升分辨率的同时减少了数据传输量。OmniVision公司[15]利用白光数字成像技术制造尺寸为0.39 inch的1080P LCoS产品,其集成了驱动和存储器功能。2019年,美国KOPIN公司推出一款尺寸为0.94 inch、分辨率为2K×2K的LCoS,其应用于微显示器和空间光调制器。

小尺寸、高像素、低延迟及低成本一直是LCoS微显示器研究的方向。韩国RAONTECH公司[16]提出一种用于高分辨率场序驱动彩色LCoS微显示器的像素驱动电路,像素密度达5900 PPI。美国Compound Photonics公司发布了数字寻址LCoS微显示器,基于NOVA DRIVE技术[17]实现了1 ms的超低延迟,满足AR/混合现实(MR)应用需要。

国内对LCoS微显示器的研究始于1998年,南开大学[8]研制出国内首枚LCoS显示芯片。之后随着研究的不断深入,LCoS各方面性能有了极大提升。东南大学夏军团队[18]提出一种LCoS显示芯片设计方法,采用0.18 μm尺寸模拟像素驱动、高速数据接口及彩色时序显示,分辨率达1080P,刷新帧率为360 Hz。Huang等[19]提出一种液晶分布不均匀的结构,该结构能够抑制LCoS分辨率提高、像素间距减小带来的边缘场效应。台湾Himax公司[20]提出Frontlit LCoS面板,减小了光学引擎尺寸,能实现单眼4K的图像质量。Yang等[21]制作的像素密度为4000 PPI的1.2 inch LCoS微显示器和像素密度为7000 PPI的0.7 inch LCoS-SLM在降低延迟、放大视场和抑制图像斑点效应方面发挥了关键作用。2020年,Fan-Chiang团队[22]提出用于AR显示的模拟LCoS空间光调制器,通过一种新的multiconstraints angular spectrum algorithm(MASA)加快计算速度,从而改善图像质量。

3.3 技术比较

LCoS和DMD都采用了反射方式,开口率很高(90%以上)、像素面积小、驱动电路简单,更容易实现高分辨率。DMD采用数字调光方式,比模拟幅值调光方式拥有更低的信号噪声和更高的灰度精度,更易于实现全数字系统,翻转次数达109以上,可连续工作20年。但是DMD需要平行光源来反射图像,导致系统尺寸较大,较难应用于近眼显示系统,主要用于DLP投影机。LCoS在强光照射下容易产生形变,造成画面不均匀,同时强光在LCoS芯片内来回2次,相当于将LCoS的液晶层厚度减半,强光作用也会降低液晶的寿命。对于光学系统而言,反射式工作方式使分色合色及偏振系统较为复杂,不利于减小系统体积。此外,LCoS和DMD色彩还原能力不足,色轮还会带来彩虹效应。

相比之下,主动发光的硅基OLED和硅基LED拥有更加优秀的显示特性,例如:OLED色彩丰富、对比度高、驱动电压低、响应速度快、功耗低,具有非常优秀的用户体验;LED发光效率高、器件稳定,适合于对亮度要求更高的场合;两者都是全固态型器件,抗震性能好,工作温度范围宽,适合于**和特殊应用,都属于自发光器件,不需要背光源,有利于减小系统体积,尤其适用于近眼显示系统,目前受到行业极大关注,是近眼显示系统中非常有前景的技术。

4 OLED技术原理和发展现状

4.1 顶发射器件结构

与传统基于TFT背板的AMOLED电路不同,硅基OLED微显示器采用顶发射方式,光线通过顶部透明电极层射出,增加了发光效率,基本结构[23]如

4.2 全彩化方案

4.2.1 白色OLED器件

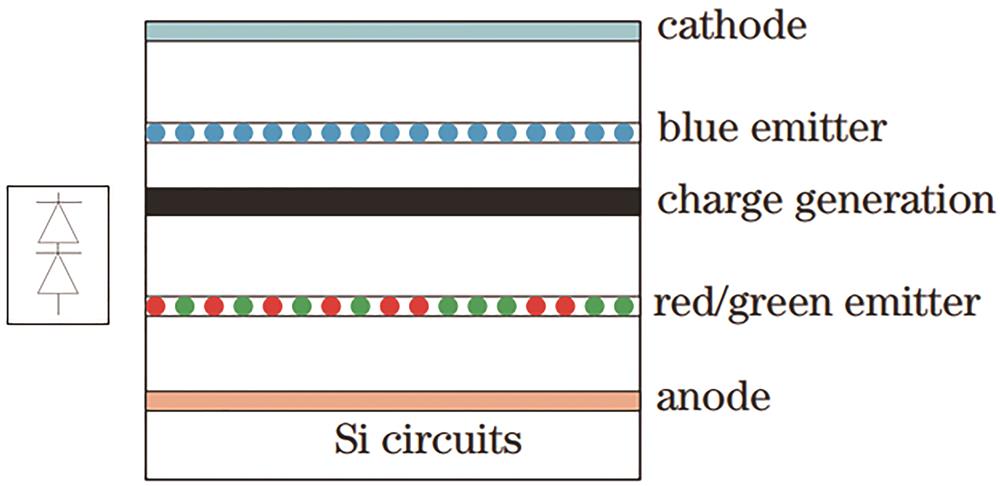

白光器件加彩色滤光膜是如今大多数硅基OLED微显示器采用的全彩方案。白光OLED器件结构有单层结构、多层结构和串联叠层结构(tandem)。单层结构将三色发光材料掺杂到同一主体材料中,成本较低,但发光效率也低。多层结构将不同颜色的发光层隔开,通过互补色层实现白光,但由于不同发光层的驱动电流和寿命不同,器件容易出现稳定性问题。串联叠层结构则是将两个或两个以上的发光层用中间层串联起来,从而达到两倍或两倍以上的电流效率[25]。例如,在蓝光和红/绿发光层之间插入电子产生层(CGL),可显著提高器件性能,且由于叠层结构电流密度小,更容易延长器件寿命,典型结构如

4.2.2 彩色滤光膜

对硅基OLED微显示器添加彩色滤光膜主要有两种方式[26],即先在玻璃上制造滤光膜,然后将其贴合覆盖到OLED器件上,或者将彩色滤光膜直接沉积和蚀刻在OLED器件上。第一种方案中,对于滤光膜材料和工艺的选择更为广泛,但需要考虑对位精度和贴合良率,有晶圆级贴合和芯片级贴合两种方案。对于晶圆级贴合方案,在制有滤光膜的玻璃基板上涂上胶水,将其对准并压在硅基OLED背板上;芯片级贴合方案采用拾起定位的方式,将彩色玻璃膜分离并定位粘连,这种方法必须注意玻璃切割带来的污染。为避免像素色偏,玻璃盖需要以一定压力贴合至微显示器上,使得滤光膜尽量贴近OLED器件,挤压过程也必须避免颗粒与气泡进入OLED器件。对于第二种方案,则是将彩色滤光膜直接制作于OLED器件表面,不同于在玻璃上制作,由于OLED器件不能承受高温,需要额外的紫外线(UV)固化来弥补热固化的不足,但随着滤光膜厚度增加,UV固化效率降低,出现了专用于OLED微显示器的低温彩色光刻胶,目前已经商用。

4.2.3 微腔结构

微腔结构通过不同厚度电极,使不同像素发出不同波长的光,例如红、绿、蓝光,组合后形成白光,同时,在电极下方制作额外的填充层,利用光刻技术调节填充层厚度,得到不同长度的微腔,基本结构[27]如

4.2.4 微透镜结构

除了在材料和结构上提升OLED发光亮度,还可以采用微透镜阵列(microlens array)提升OLED光输出效率。2019年,SONY公司[29]提出了结合微透镜阵列的高效率OLED结构,对每个亚像素都配备一个透镜,将光高效率地从正面射出,透镜与OLED钝化层间使用低折射率树脂填充,结构如

4.2.5 直接图案化技术

传统AMOLED的彩色像素可以通过fine metal mask(FMM)蒸镀技术形成,对于像素点距小于10 μm的硅基微显示器,不论制作工艺还是对位精度,FMM都难以满足要求。美国eMagin公司[30]提出了直接图案化技术(dPd),利用开口掩模板(open mask)制作空穴注入层和空穴传输层,然后分别制作红、绿、蓝的发光层,最后利用开口掩模板制作电子传输层和阴极,从而不再需要彩色滤光膜,亮度大幅提高。基于此技术,eMagin公司开发了尺寸为0.87 inch的2K全彩微显示器,并于2022年公开了亮度超过10000 cd/m2的彩色OLED微显示屏,如

4.3 驱动技术

4.3.1 被动寻址和主动寻址

OLED寻址方式可分为PM(被动)和AM(主动),PM方式仅用于单色或分辨率较低的显示器,AM更适用于分辨率更高的显示器。在AM驱动中,每个像素都配备独立的驱动电路,可以产生更高的显示分辨率和更高的灰度等级。

4.3.2 电流驱动和电压驱动

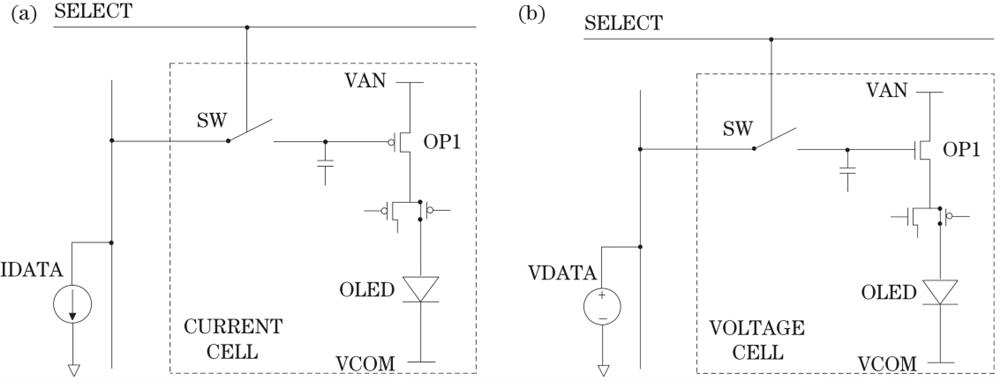

AMOLED像素驱动原理分为电压控制和电流控制两种。与以TFT为背板的AMOLED显示器件相比,硅基OLED像素面积要小得多,流过像素的电流也很小,大约在几百pA到几十nA之间。由于OLED是电流驱动器件,发光亮度和电流大小成线性关系,早期OLED像素电路中普遍采用电流控制像素电路,其典型代表是电流镜[31],电路结构如

图 10. 像素电路。(a)电流镜像素电路;(b)电压驱动像素电路

Fig. 10. Pixel circuit. (a) Current mirror pixel circuit; (b) voltage driven pixel circuit

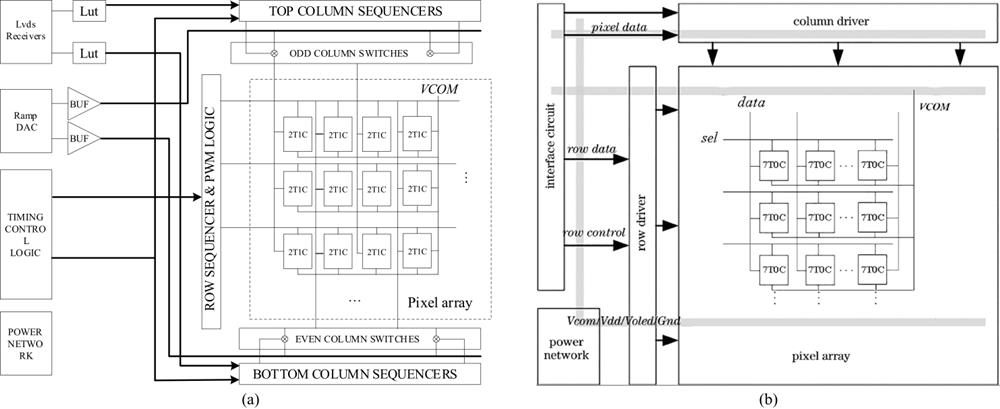

4.3.3 模拟驱动和数字驱动

传统TFT驱动电路的问题在于驱动晶体管的阈值电压(Vth)不一致,造成相同电路结构的OLED像素亮度并不一致,因此大多驱动电路研究工作都把重点放在对阈值电压的补偿上。SONY公司[32]提出了一种用于高分辨率、高亮度均匀性OLED微显示器的电压编程像素电路,该电路采用4个N管和1个电容的结构,通过Cs对N1的Vth进行存储,以应对体效应引起的Vth变化,从而减小发射电流偏差,亮度均匀性高。北京大学[23]提出了串联4个N型MOS管的结构来扩展输入数据电压范围,所提出的电路可以补偿阈值电压偏差。

尽管如此,模拟像素电路由于工作在亚阈值区或线性区,晶体管的输出电流受阈值电压影响大,加入补偿电路的同时也增加了复杂的时序、更多的功耗和像素电路的面积。因此针对要求更高的微显示器,可采用数字驱动,通过控制给定时间内发光时间的占空比来调制亮度。对于理想的数字PWM驱动,在任何一个时间节点上,OLED像素都只有亮或暗两种状态,可利用存储器来设计像素驱动电路,常用的存储器为SRAM和DRAM。后者类似于2T1C像素电路,通过对电容充放电来打开或关闭开关管。而SRAM不包括电容,速度更快、功耗更低。

图 11. 像素驱动电路。(a)基于2T1C的模拟驱动像素电路框图;(b)基于SRAM的数字驱动像素电路框图

Fig. 11. Pixel drive circuit. (a) Block diagram of analog driving pixel circuit based on 2T1C; (b) block diagram of digital driving pixel circuit based on SRAM

数字型驱动OLED在显示运动画面时会出现动态假轮廓(DFC)。本课题组[36]提出最小可察觉失真积分法来量化不同扫描策略产生的动态假轮廓,并通过实验论证了该评估方法的可靠性,该方案结合了线性脉宽调制法和分形扫描法。PWM驱动下,在12.5%~87.5%的占空比下,硅基OLED微显示器寿命可延长1.6~20.9倍[37]。

4.4 人眼凝视点渲染技术

高端VR/AR应用对分辨率、刷新率提出更高要求,需要更大数据传输带宽。研究人员发现,人眼在视网膜中心处的空间频率和视觉敏感度最高,视觉边缘相对模糊。针对这一特性,可以对图像边缘的数据进行压缩,从而降低数据传输带宽。本课题组[38]提出了一种基于人眼凝视点自适应的中心凹图像传输算法,建立了包含压缩比和像素距离的压缩比金字塔,其过程如

![基于人眼凝视点的自适应微显示器的拍摄图[39]](/richHtml/lop/2022/59/20/2011007/img_13.jpg)

图 13. 基于人眼凝视点的自适应微显示器的拍摄图[39]

Fig. 13. Photos obtained by adaptive micro-display based on human eye condensation point[39]

5 Micro-LED技术原理和发展现状

5.1 器件结构和工艺技术

5.1.1 Micro-LED器件结构

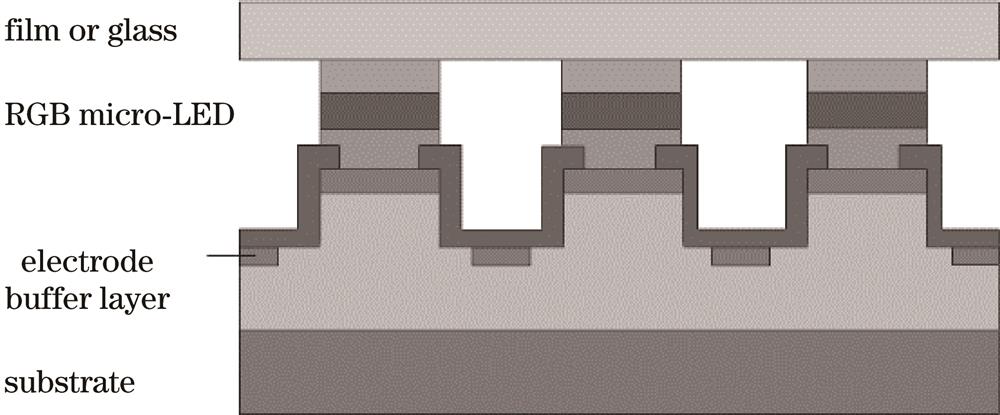

Micro-LED是高度集成的自发光器件,基本结构如

5.1.2 外延技术

目前micro-LED外延技术使用的衬底材料主要有蓝宝石和硅两种。蓝宝石衬底价格便宜。硅衬底芯片由研磨腐蚀技术得到,该技术对外延层损伤相对较小,更方便控制外延均匀性。日本夏普公司[40]使用的外延片就是蓝宝石衬底,在micro-LED阵列上进行量子点-PR图案化之前,需要通过激光剥离工艺去除蓝宝石衬底。苏州晶湛公司[41]利用GaN-on-Si外延片制造的产品,通过优化AlGaN/GaN肖特基势垒二极管,拥有极高的击穿电压和较高的良率。2021年,香港科技大学[42]利用GaN-on-Si外延片制作高亮度micro-LED,通过湿法刻蚀去除硅衬底,最终像素密度能够达848 PPI,为微显示器大规模生产提供了解决思路。

除材料外,外延片的波长均匀性也较大影响micro-LED的生产良率。相对于传统LED,micro-LED微显示器对外延的要求更高,尤其针对VR/AR等应用场景,要求外延均匀性在3 nm以内,必须严控整个晶圆表面的缺陷。目前主要采用金属有机化合物化学气相沉积(MOCVD)工艺来获得外延片,外延生长过程中,MOCVD设备的温度、压力、气流等参数均对外延片的均匀性造成影响。提高MOCVD设备的调控性能是提高波长均匀性的可行方案。其次,外延生长过程中出现的缺陷和表面颗粒会在micro-LED中对应形成芯片坏点,因此还要进一步提高加工过程的环境洁净程度。

5.1.3 芯片封装结构

LED芯片包括正装结构、倒装结构和垂直结构3种。正装芯片结构的电极在上方,从上至下材料依次为P-GaN、发光层、N-GaN、衬底。随着micro-LED芯片尺寸越来越小,留给正装芯片的引线布线空间不足。倒装芯片结构与之相反,PN结产生的热量不经过衬底直接传导到热沉,因而散热性能好,芯片发光效率和可靠性较高。Day等[43]将InGaN micro-LED阵列与CMOS芯片倒装键合,制作的混合集成芯片大小仅6 μm。同时研究表明,倒装芯片制成的蓝光、白光器件工作在大电流时具有良好的发光均匀性[44]。垂直芯片结构采用高热导率的衬底取代蓝宝石,更易于散热,正负电极分别位于LED芯片上下两侧,电流均匀分布,避免了局部高温,进一步提升芯片可靠性。2019年,韩国科学技术院[45]通过堆叠不同颜色的micro-LED实现超高分辨率微显示器。虽然目前垂直结构芯片的成本较高,尚未进入生产化过程,但随着技术改良,垂直结构也将具有竞争力。

5.1.4 Wafer bonding

JBD公司[46]采用独特的晶圆级单片混合材料集成技术,先将micro-LED晶圆与IC晶圆结合,然后移除micro-LED生长基板,实现了单晶层的转移,如

5.2 全彩化技术

5.2.1 直接RGB分色

直接分色法是最基础的全彩化方案,三种颜色子像素通过横向或垂直结构连接到衬底上,形成一个全彩像素。2018年,Stover[47]在SID display week上展示了一款尺寸为0.7 inch的彩色micro-LED微显示器,其分辨率达960×540,峰值电流密度仅为传统LED的1/100,成为早期RGB分色micro-LED全彩微显示器的领先者。但是这一方法制作良率并不高,不同子像素材料不同,会使制作过程变得复杂,并且由于驱动电路输出电流与理论电流存在误差,图像产生色差。而且RGB分色micro-LED全彩微显示器要实现批量生产还存在巨量转移问题。

除此之外,红光效率低也一直是RGB分色micro-LED面临的一大关键问题。GaN材料可以实现蓝色、绿色的高效率发光,但GaN无法实现红光。目前较为普遍的方法是通过加入铟制成InGaN材料实现红光micro-LED,然而随着铟含量的增加和芯片尺寸的缩小,红光效率会显著下降。针对这一情况,AlGaInP基红光的micro-LED由于良好的电稳定性和光学输出,成为研究热点之一。2022年,JBD公司推出尺寸为0.13 inch的AlGaInP基红光micro-LED芯片,亮度达5×105 cd/m2。

5.2.2 光学透镜合成技术

通过光学棱镜(trichroic prism),将RGB三色micro-LED合成全彩色显示,比较典型的是JBD公司[48]提出的显示引擎,其由3个单色micro-LED微显示面板与1个合色棱镜(X-cube)组成,通过合色棱镜将附于其三个不同面的红、绿、蓝单色微显示面板进行光学合色,实现了全彩化。三色micro-LED阵列的亮度可以单独调整。刘召军团队[49]利用三基色棱镜,将3个自发射的micro-LED微显示器产生的图像组合成彩色图像。

5.2.3 色彩转换技术

全彩化方案在实现过程中会存在技术成本和可靠性问题。近年来,提出了利用色彩转换材料在UV或蓝色micro-LED基础上实现彩色显示的方案,例如紫外自对准固化技术利用紫外micro-LED激发掺入不同颜色纳米晶体的纳米复合材料,实现多色转换。目前蓝光LED已发展较为成熟,而紫外LED的光提取效率和电流注入效率较低,仍处于发展阶段[50]。

色彩转换技术使用较多的转换介质有两种:荧光粉和量子点(QD)。荧光粉技术较为成熟,但由于其颗粒较大,且本身会吸收光,效率有限。量子点是近些年的研究热点,用于micro-LED的量子点尺寸一般为1~10 nm,量子点越小,发光越接近蓝色,越大越接近红色。Chen等[51]使用基于GaN的蓝色micro-LED和量子点制造了单片RGB micro-LED,成功提高了对比度和光输出强度。制造micro-LED量子点转换层过程中,抑制量子点的重吸收是提高颜色转换效率的关键[52]。卢子元团队[53]研究了不同厚度和混合比例的量子点膜层的吸收/发射光谱,在量子点膜层中加入了TiO2散射粒子,优化了光转换效率。

由于micro-LED各子像素间距离很小,相邻颜色量子点容易相互干扰,因此涂层工艺也非常关键。2021年,厦门大学Wu等[54]基于Aerosol Jet喷涂技术并利用光学微影蚀刻出模具来分隔三种颜色的量子点,制作全彩micro⁃LED显示阵列,用于直视型超广视角AR眼镜。郭浩中团队[55]通过紫外/蓝色micro-LED来激发红色和绿色量子点,实现红光和绿光的发射。虽然量子点在稳定性、散热能力等方面还存在不足,但它的高发光效率、宽吸收光谱等优点使其在微显示领域具备极大的潜力。

5.2.4 光场叠层技术

美国Hu[56]提出一种光场叠层技术,在3块水平的芯片上分别制作红绿蓝三色光,通过棱镜折射,在垂直方向合成实现全彩化显示。进一步地,可在同一块CMOS基板上制造红绿蓝三色显示区域,像素点之间相对位置固定,从而降低光学合色系统的要求,提高显示模组的精度,由于电路是一次性制作,可降低生产成本,提高良率[57]。

综合以上几种全彩化方案,相较于RGB分色方案和光学透镜合成方案,量子点转换方案的效率更高、可靠性更强,也是目前研究的热点。虽然当前量子点技术仍存在工艺要求高、材料稳定性差等不足,限制了应用范围,但由于量产化可行性高,且不需要额外的光学棱镜,在微显示领域,尤其是在AR/VR等对体积、成本要求更高的应用场景中的发展前景值得期待。

5.3 驱动技术

5.3.1 CMOS被动驱动

硅基LED的驱动方式较硅基OLED类似,都是通过电流来驱动器件发光,也分为被动驱动(PM)和主动驱动(AM)。PM以行列扫描方式点亮,但在实现全彩化时,由于RGB三色的驱动电压存在差异,亮度也存在差异。邓鹏团队[58]通过FPGA器件驱动了全彩LED微显示器。

5.3.2 CMOS主动驱动

AM方式通过共电极倒装驱动,驱动能力强,能实现高亮度和高对比度的效果,控制能力强而且速度快。为了精准控制色彩变化,调整亮度和色阶,可以采用占空比调制的方式,香港科技大学选择PMOS作驱动器,将像素阳极连接到晶体管漏极。驱动电路结构[59]如

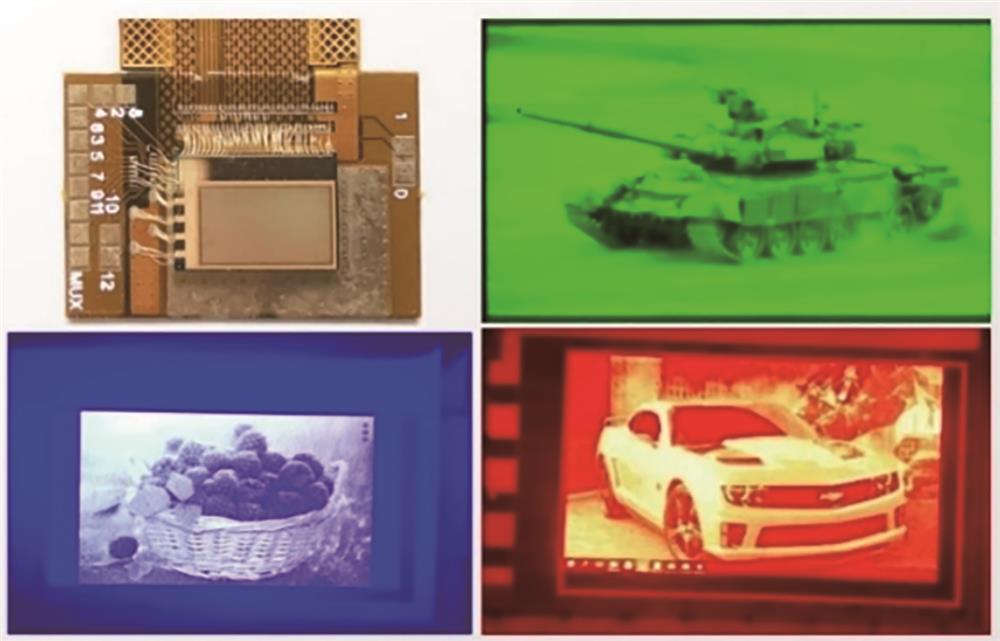

在微显示的AR/VR应用中,功耗成为关键问题。台湾JDC公司[61]使用数字驱动,为micro-LED微显示器降低了功耗。基于此,本课题组研发了数字驱动micro-LED微显示器背板,制作了尺寸为0.28 inch的micro-LED微显示器,分辨率为1280×720,单元像素尺寸间距为5 μm,使用4个LVDS差分对进行数据传输,点亮样品,如

图 17. Micro-LED微型显示器结构与RGB单色显示

Fig. 17. Micro-LED miniature display structure and RGB monochrome display

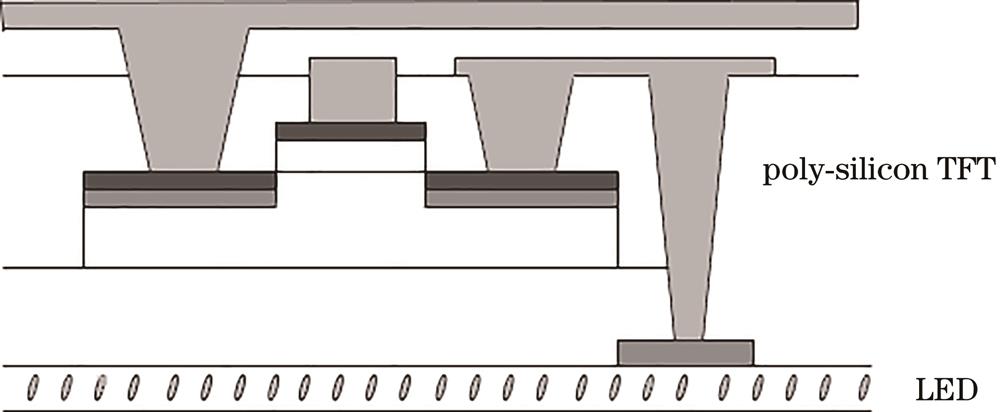

5.3.3 TFT驱动

美国的Lumiode公司[62]展示了一种独特技术:在micro-LED阵列顶部制造TFT背板,形成集成了多晶硅TFT的III-V micro-LED,利用该技术制作了像素密度为1400 PPI的0.13 inch单绿色微型显示器,其截面如

图 18. 集成多晶硅TFT的III-V LED截面图

Fig. 18. Cross-sectional diagram of III-V LED integrated with a poly-crystalline thin-film silicon transistor

6 总结

VR/AR技术目前还在探索和初级应用阶段,随着各项技术的迅速发展,在**、工业、医疗、教学及游戏商业等领域都有广泛的应用前景。例如,VR/AR技术为海陆空作战设备提供环境位置及协同信息[63];结合传统的骑行眼镜,增加可视化速度、心率、导航等信息[64];结合自由曲面(FFS)实现大视场的头盔显示器,减轻**装备重量[65]等。硅基微显示器作为一种微型的图像显示设备,成为AR/VR近眼显示系统的优选方案。基于VR/AR设备的使用特性,近眼显示屏幕需要具备低功耗、高分辨率、高刷新率、高亮度等特点。目前LCoS以高亮度、高分辨率、量产成熟等特点成为AR头戴式显示器的主要解决方案,被最先应用于谷歌眼镜等头戴式显示器中。主动发光的硅基OLED和micro-LED由于更好的显示特性,将成为未来近眼显示的主流器件。硅基OLED具有更广的色域和极佳的对比度,能实现自发光、低功耗,包括美国eMagin、日本SONY在内的多家公司进行了深度研究,国内也有较多公司已展开量产。Micro-LED整体优势在于超高的亮度、较广的温度适应性和器件稳定性,非常具有竞争力,但由于是一项新兴技术,整体方案还不是很成熟,相比其他微显示技术成本较高。总体而言,硅基OLED已开始进入量产阶段,而micro-LED微显示的技术研究还处于初步阶段,与此同时,各大厂商并未停下对其他主流微显示技术的深入探索。随着微显示技术的进一步发展,未来VR/AR头戴显示器将会变得更加舒适、小巧,能更好地满足大众消费者的需求。

[1] 梁静秋. 微显示器件的研究进展[J]. 光机电信息, 2010, 27(12): 21-27.

Liang J Q. Research advances in micro-LED display devices[J]. OME Information, 2010, 27(12): 21-27.

[3] 代永平, 耿卫东, 孙钟林. 硅基微显示技术[J]. 光电子技术, 2002, 22(4): 192-197.

[4] HornbeckL J. Current status of the digital micromirror device (DMD) for projection television applications[C]∥Proceedings of IEEE International Electron Devices Meeting, December 5-8, 1993, Washington, DC, USA. New York: IEEE Press, 1993: 381-384.

[6] 邝健. 基于DLP应用的光刻物镜设计与微型投影机光学系统研究[D]. 广州: 广东工业大学, 2016.

KuangJ. Design of lithography lens and study of micro-projector optical system based on DLP application[D]. Guangzhou: Guangdong University of Technology, 2016.

[8] 梁宇华, 朱樟明. 硅基液晶(LCoS)微显示技术[J]. 微纳电子与智能制造, 2020, 2(2): 73-79.

Liang Y H, Zhu Z M. Micro-display technique of liquid crystal on silicon(LCoS)[J]. Micro/Nano Electronics and Intelligent Manufacturing, 2020, 2(2): 73-79.

[18] 陈弈星, 夏军, 孙伟锋, 等. 高分辨率高帧率硅基液晶(LCoS)显示芯片与驱动[J]. 微纳电子与智能制造, 2020, 2(2): 88-95.

Chen Y X, Xia J, Sun W F, et al. High resolution and high framerate LCoS display and driver[J]. Micro/Nano Electronics and Intelligent Manufacturing, 2020, 2(2): 88-95.

[20] Li P. LCoS and AR/VR[J]. Information Display, 2018, 34(2): 12-15.

[23] 季渊. 超还原硅基有机发光微显示器研究[D]. 上海: 上海大学, 2012. 10.1364/ao.51.003731

JiY. Research on the super restoring OLED-on-silicon microdisplay[D]. Shanghai: Shanghai University, 2012.

[28] 曾章和, 钱栋, 李启, 等. 一种强微腔硅基有机发光显示装置及其形成方法: CN110164930A[P]. 2019-08-23.

ZengZ H, QianD, LiQ, et al. Strong microcavity silicon-based organic light-emitting display device and forming method thereof: CN110164930A[P]. 2019-08-23.

[34] 徐勇, 祁鹏赫, 黄苒, 等. 硅基OLED数字型像素驱动电路MOS管尺寸对数据写入的影响[J]. 液晶与显示, 2021, 36(5): 680-686.

[36] 季渊, 张凯文, 陈文栋, 等. 数字驱动型OLED的动态假轮廓量化及改善策略[J]. 光子学报, 2021, 50(9): 0911002.

[37] 季渊, 龚淑萍, 穆廷洲, 等. 基于亮度衰减模型的硅基OLED微显示器寿命研究[J]. 光学学报, 2021, 41(19): 1923003.

[38] 季渊, 高钦, 余云森, 等. 基于多尺度金字塔的硅基OLED微显示控制器[J]. 光学学报, 2019, 39(12): 1223001.

[39] 季渊, 陈远生, 宋远胜, 等. 人眼凝视点自适应的近眼显示控制器[J]. 光学 精密工程, 2021, 29(1): 191-200.

[44] 李晓珍, 熊传兵, 汤英文, 等. 大功率倒装LED芯片陶瓷封装器件顶面微区发光均匀性[J]. 发光学报, 2021, 42(9): 1436-1445.

[47] Stover M. Q & A with jasper display Corp[J]. Information Display, 2018, 34(2): 35-36.

[48] 琚晶, 李起鸣, 徐晨超, 等. 自发光投影显示系统及微显示全彩光机: CN210109545U[P]. 2020-02-21.

JuJ, LiQ M, XuC C, et al. Self-luminous projection display system and micro-display full-color light machine: CN210109545U[P]. 2020-02-21.

[50] 李晋闽, 刘志强, 魏同波, 等. 中国半导体照明发展综述[J]. 光学学报, 2021, 41(1): 0116002.

[53] 卢子元, 庄永漳, 仉旭, 等. Micro-LED全彩显示中量子点膜层制备及光转换效率优化[J]. 发光学报, 2022, 43(3): 421-429.

[56] HuD. Ultra light-weight see-through display glasses: US10969586[P]. 2021-04-06.

[57] 冉峰. 微显示器件、投影显示系统、增强现实眼镜: CN202120919283.5[P]. 2021-04-29.

RanF. Micro display device, projection display system, augmented reality glasses: CN202120919283.5[P]. 2021-04-29.

[60] Glen D. Aledia touts MicroLED chip progress[J]. Information Display, 2021, 37(2): E2.

[63] 黄天智, 刘越, 王涌天, 等. 增强现实技术的军事应用与前景展望[J]. 兵工学报, 2006, 27(6): 1043-1046.

Huang T Z, Liu Y, Wang Y T, et al. Military applications and prospect of augmented reality[J]. Acta Armamentarii, 2006, 27(6): 1043-1046.

[65] 程德文, 王涌天, 常军, 等. 轻型大视场自由曲面棱镜头盔显示器的设计[J]. 红外与激光工程, 2007, 36(3): 309-311.

Article Outline

季渊, 许怡晴, 陈宝良, 张引, 穆廷洲. 硅基微显示器发展现状与研究进展[J]. 激光与光电子学进展, 2022, 59(20): 2011007. Yuan Ji, Yiqing Xu, Baoliang Chen, Yin Zhang, Tingzhou Mu. Development and Research Progress of Silicon-Based Microdisplays[J]. Laser & Optoelectronics Progress, 2022, 59(20): 2011007.

![顶发射硅基OLED器件结构[23]](/richHtml/lop/2022/59/20/2011007/img_04.jpg)

![基本微腔结构示意图[27]](/richHtml/lop/2022/59/20/2011007/img_06.jpg)

![强微腔结构示意图[28]](/richHtml/lop/2022/59/20/2011007/img_07.jpg)

![微透镜硅基OLED器件结构图[29]](/richHtml/lop/2022/59/20/2011007/img_08.jpg)

![多尺度金字塔凸显混合输出结构[38]](/richHtml/lop/2022/59/20/2011007/img_12.jpg)

![晶圆级单片混合集成技术[46]](/richHtml/lop/2022/59/20/2011007/img_15.jpg)

![驱动电路结构图[59]](/richHtml/lop/2022/59/20/2011007/img_16.jpg)