基于AVL BOOST的船用柴油机典型故障仿真及其数据分析

大型船用柴油机故障类型的数据通过台架试验或者实船来获取存在许多不利因素,因此针对柴油机的故障仿真数值计算就显得尤为重要,同时对故障排除及数据驱动的智能故障诊断系统的构建也具有重要意义。

基于AVL BOOST软件和台架试验数据,建立柴油机仿真模型,验证4种负荷工况下仿真模型需满足的精度要求;基于100%负荷工况模型,采用控制变量法模拟柴油机发火点提前、单缸停油及曲轴箱窜气这些典型故障,并分析计算得到的数据。

结果表明:发火点提前5°时,缸内最高燃烧压力提高了17.4%;第1缸停缸后,有效油耗率上升近15%;对于不同气缸停油情况,第2号和3号气缸停油时的特征参数变化幅度较小;随着活塞有效窜气间隙的增加,各特征参数基本上呈线性扩大趋势,在窜气间隙值为0.04 mm时,部分特征参数急剧增加,例如油耗率增加了近40%。

所得结果可作为柴油机故障状态识别及智能故障诊断系统构建的重要依据,为探索船舶柴油机智能故障诊断技术提供新的途径。

Due to many disadvantages in obtaining the fault type data of large marine diesel engine through bench testing or real ship, the numerical calculation of diesel engine fault simulation is particularly important, which is of great significance to the construction of diesel engine fault troubleshooting and data-driven intelligent fault diagnosis systems.

Based on AVL BOOST software and bench test data, the diesel engine simulation model was established to verify that the simulation model meets the accuracy requirements under four load conditions. Based on the model of full load condition, the control variable method was used to simulate the typical faults of a diesel engine, such as combustion start angle, single cylinder stoppage and crankcase gas escape, and the calculated data results were analyzed.

The results show that, the maximum combustion pressure in the cylinder increases by 17.4% when the start angle of combustion is advanced by 5°. After No.1 cylinder is stopped, the effective fuel consumption rate increases by nearly 15%. Compared with different cylinders, the change range of the characteristic parameters of No.2, No.3 cylinders is small. With the increase of effective piston channeling air clearance, the characteristic parameters basically show a linear expansion trend. When the channeling air clearance is 0.04 mm, some characteristic parameters drastically increase, such as the fuel consumption rate increasing by nearly 40%.

The results obtained by the simulation can be used as an important basis for the recognition of fault states and diesel engine intelligent fault diagnosis system construction, to explore a new approach for marine diesel engine intelligent fault diagnosis technology.

0 引 言

随着船舶设计朝着智能化方向发展,智能故障诊断技术受到业内广泛关注,若要快速、准确地识别船舶柴油机可能出现的故障,需有较丰富的样本数据作为支撑,而通过台架试验获取故障样本数据,目前难度很大,因此柴油机的故障仿真数值计算就显得尤为重要[1-4]。柴油机故障仿真是利用计算机技术的辅助功能,模拟柴油机运行过程中可能发生的故障,通过分析其成因,可在实际工作中提高柴油机的可靠性和工作效率,并相当程度地减少时间和经济成本。同时,通过探究柴油机故障的产生、演变、破坏过程,以及其随热工参数的改变而变化的规律,可以为柴油机故障诊断提供更加详尽的参数和数据[5-7]。

本文拟采用AVL BOOST软件构建柴油机运行过程的仿真模型,在100%负荷工况下采用控制变量法模拟柴油机的典型故障——发火点提前、单缸停油和曲轴箱窜气,通过分析仿真计算结果,获得100%负荷工况下各种故障发生时柴油机的热力参数、性能参数变化规律和多维故障数据样本,用以为柴油机故障状态识别和智能故障诊断系统构建提供依据。

1 柴油机运行过程数学模型

1.1 燃烧放热率计算模型

AVL BOOST软件内置有多个燃烧放热模型,可通过计算每次循环的总放热量来计算每度曲轴转角所释放的热量。本文采用单韦伯模型。一般使用韦伯函数计算柴油机的放热情况,结果与真实数据相差不大。

其中

式中:x为燃烧开始消耗到某一时刻的燃油质量分数;

对韦伯函数进行积分,即可得到由燃烧开始时刻到某个时间所消耗的燃油质量分数,即质量分数x:

1.2 传热系数

AVL BOOST软件提供有多个传热模型,用于计算传热系数,包括Woschni1978模型、Lorenz模型及AVL2000模型等。对于高温循环的计算,通常选用Woschni1978模型,计算公式如下[8-9]:

式中:

2 柴油机仿真模型建立

本文仿真的船用柴油机主要参数如表1所示。

表 1. 柴油机主要参数

Table 1. Main parameters of diesel engine

|

2.1 模型建立

1) 整机模型。

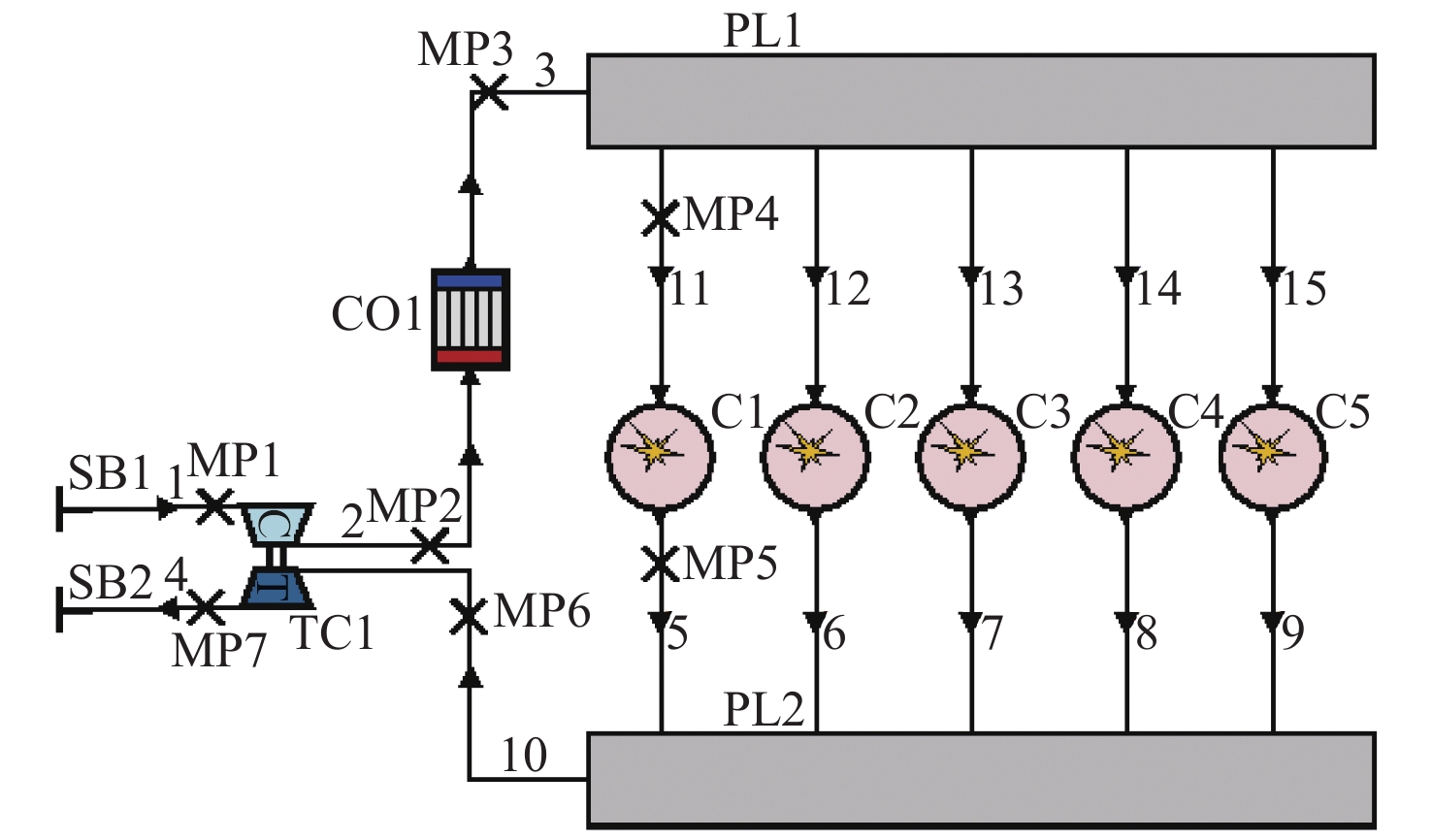

利用AVL BOOST软件建立的柴油机模型如图1所示。图中:SB1和SB2为2个系统边界;TC1为涡轮增压器;CO1为空冷器;PL1为扫气箱;PL2为排气集管;C1~C5为5个气缸;1~15为气体管路;MP1~MP7为测量点。

2) 模型的参数输入。

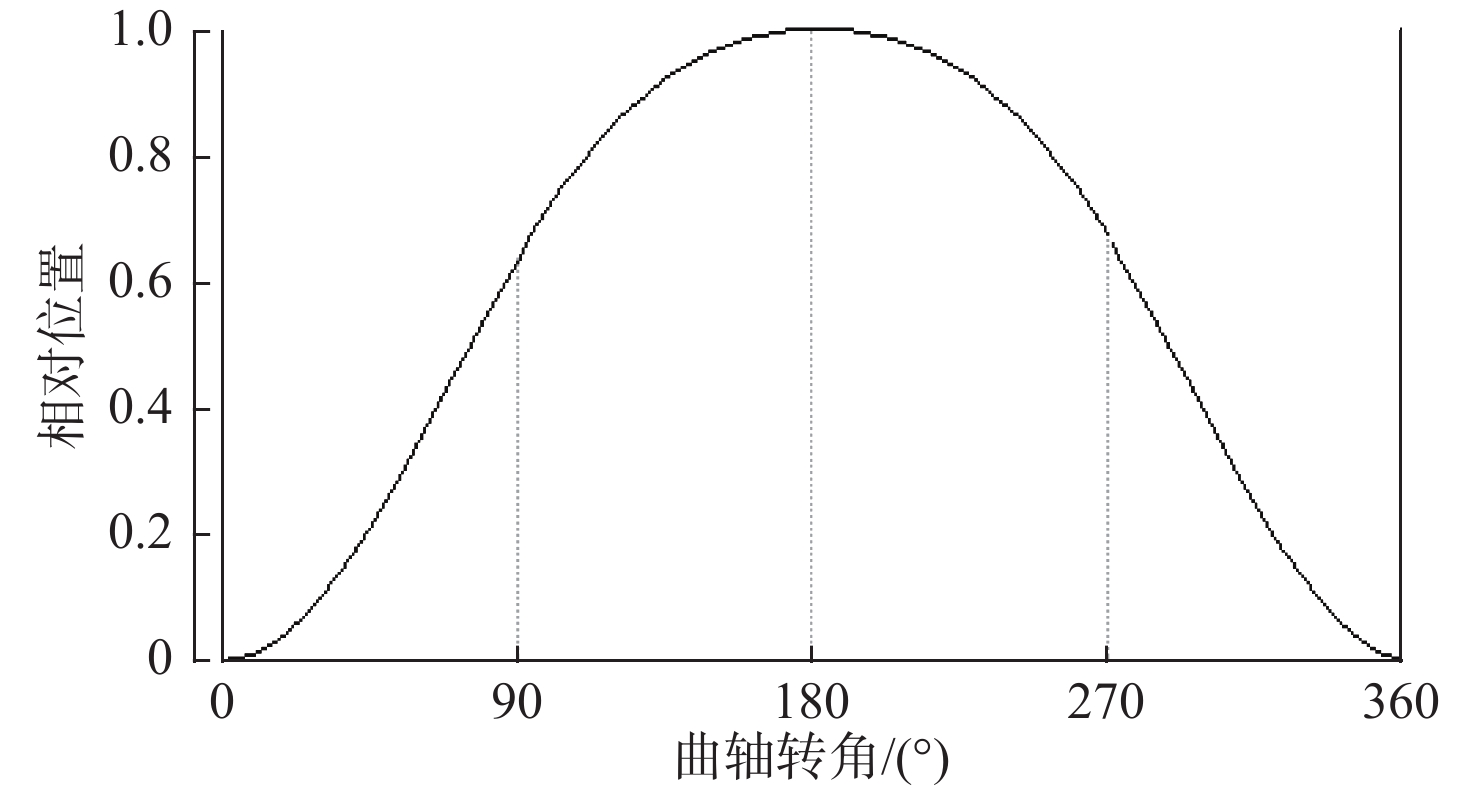

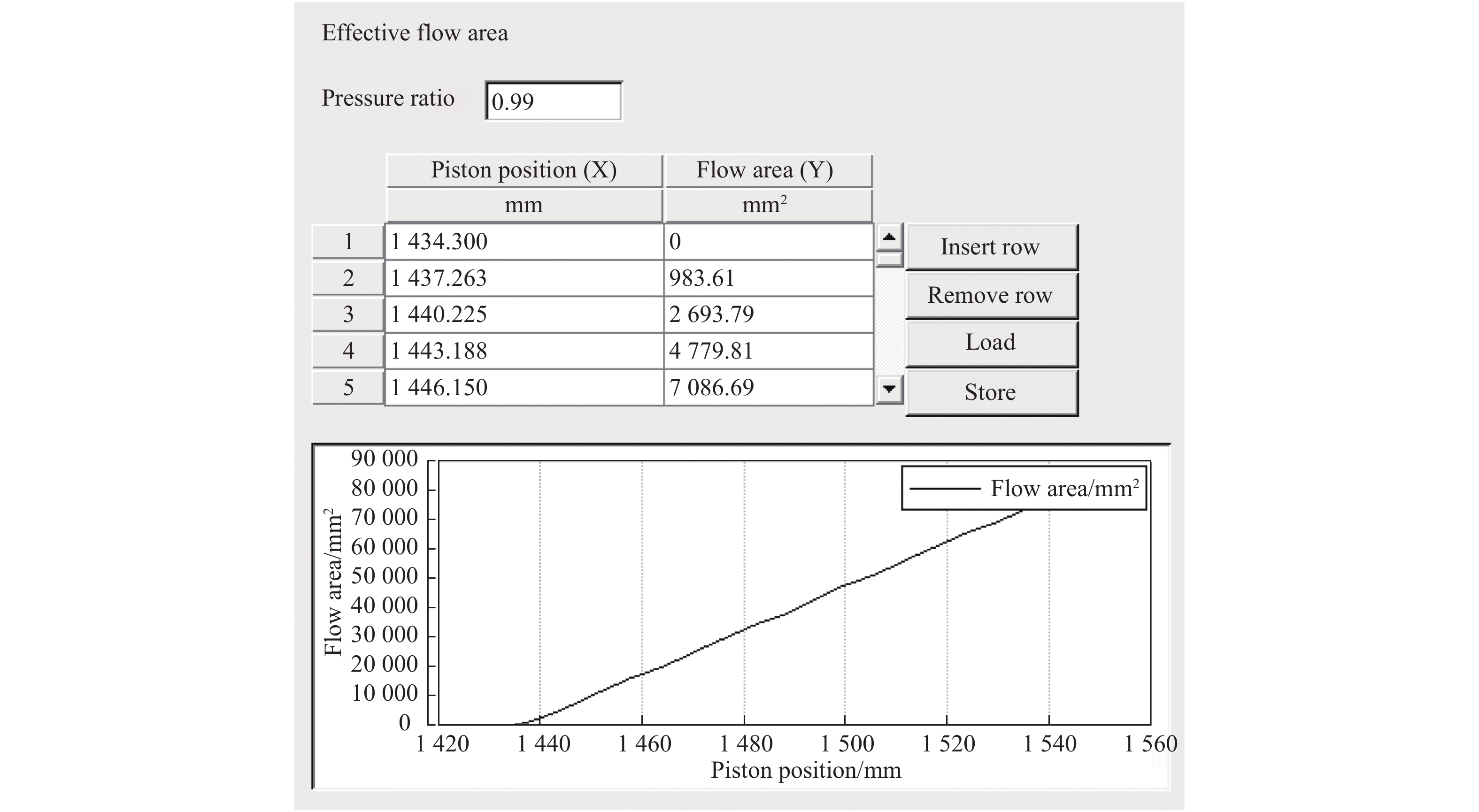

建立柴油机整机模型后,输入或选取各元件参数,以进行全局、气缸、增压器和中冷器等的设置。其中,气缸设置需输入活塞运动规律曲线等数据。使用SOLIDWORKS软件绘制活塞、活塞杆和曲轴连杆的3D物理模型,模拟相对运动进而导出其运动数据。图2为活塞运动规律曲线,图3为扫气口的总有效面积随活塞位移变化规律曲线。表2给出了柴油机模型的边界条件、气缸初始条件以及燃烧模型的主要热工参数设置。

表 2. 柴油机主要热工参数设置

Table 2. Setting of main thermal parameters of diesel engine

|

2.2 模型仿真结果和验证

二冲程柴油机一个循环为360°,模型每次运行20个循环即可达到平衡。表3给出了100%负荷工况的仿真模型运行结果。模型运行结果与台架试验结果相比,每个参数的相对误差均小于5%。

表 3. 100%负荷工况下模型的仿真值与试验值对比

Table 3. Results comparison of simulation and experimental data under 100% load condition

|

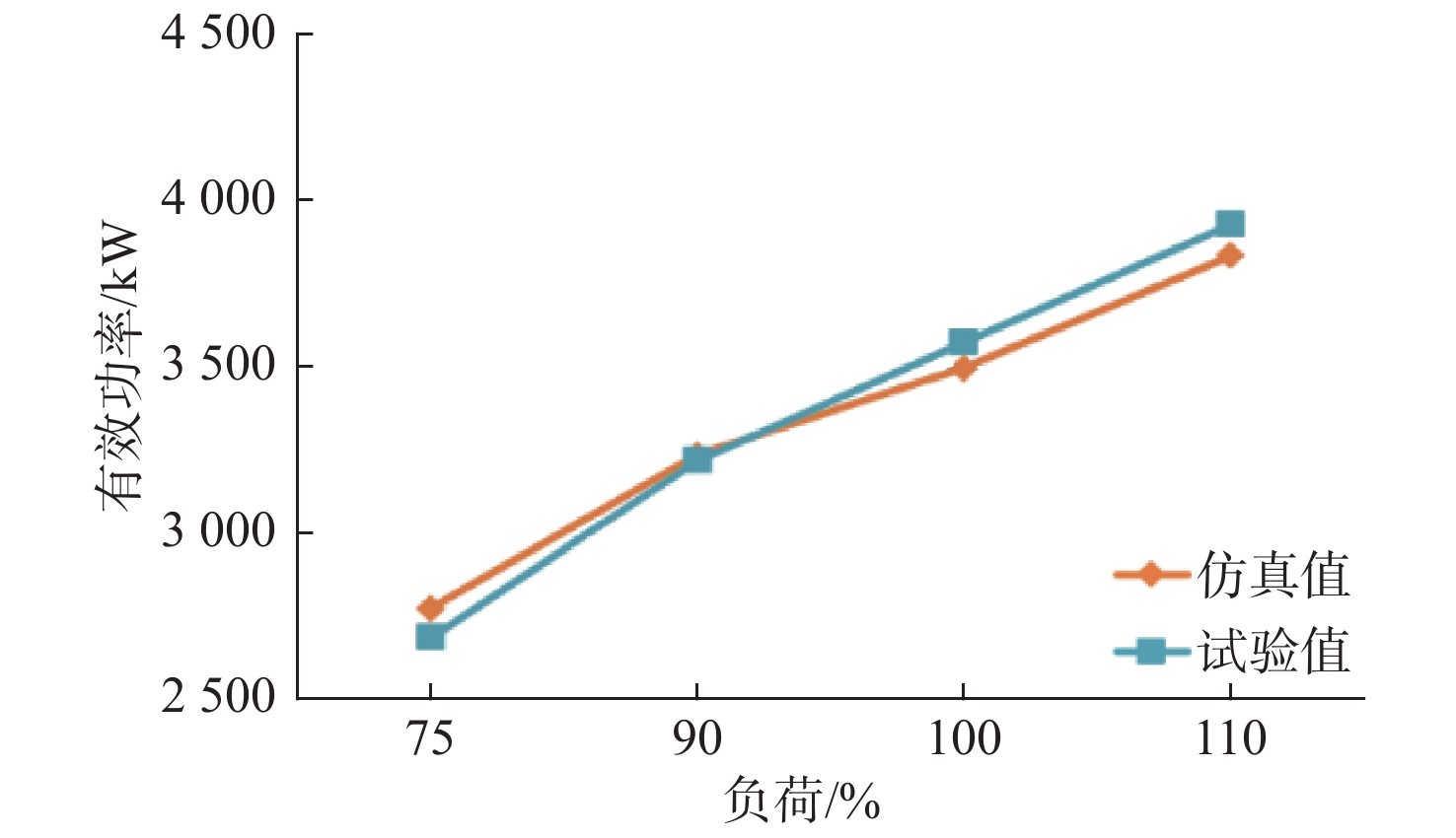

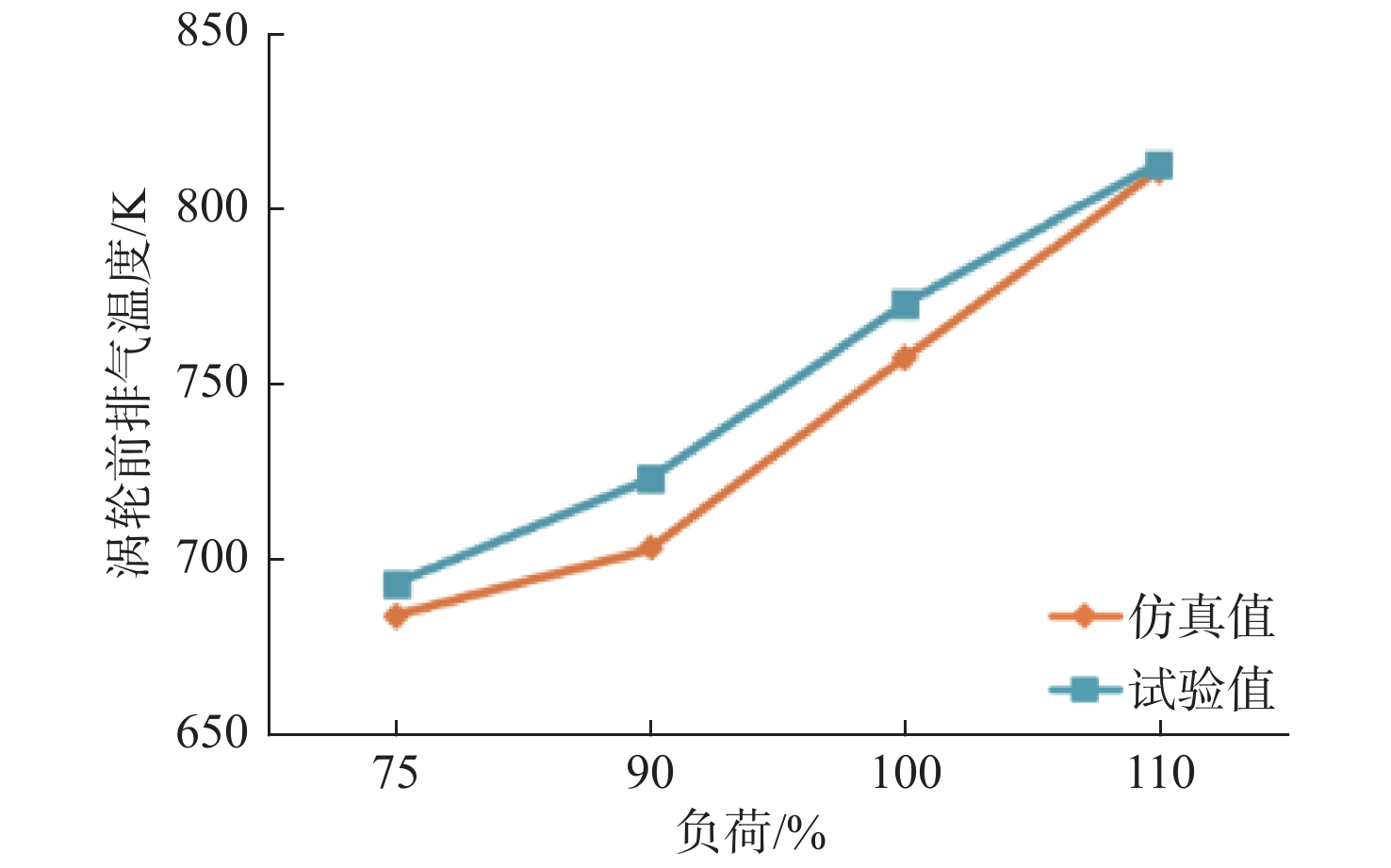

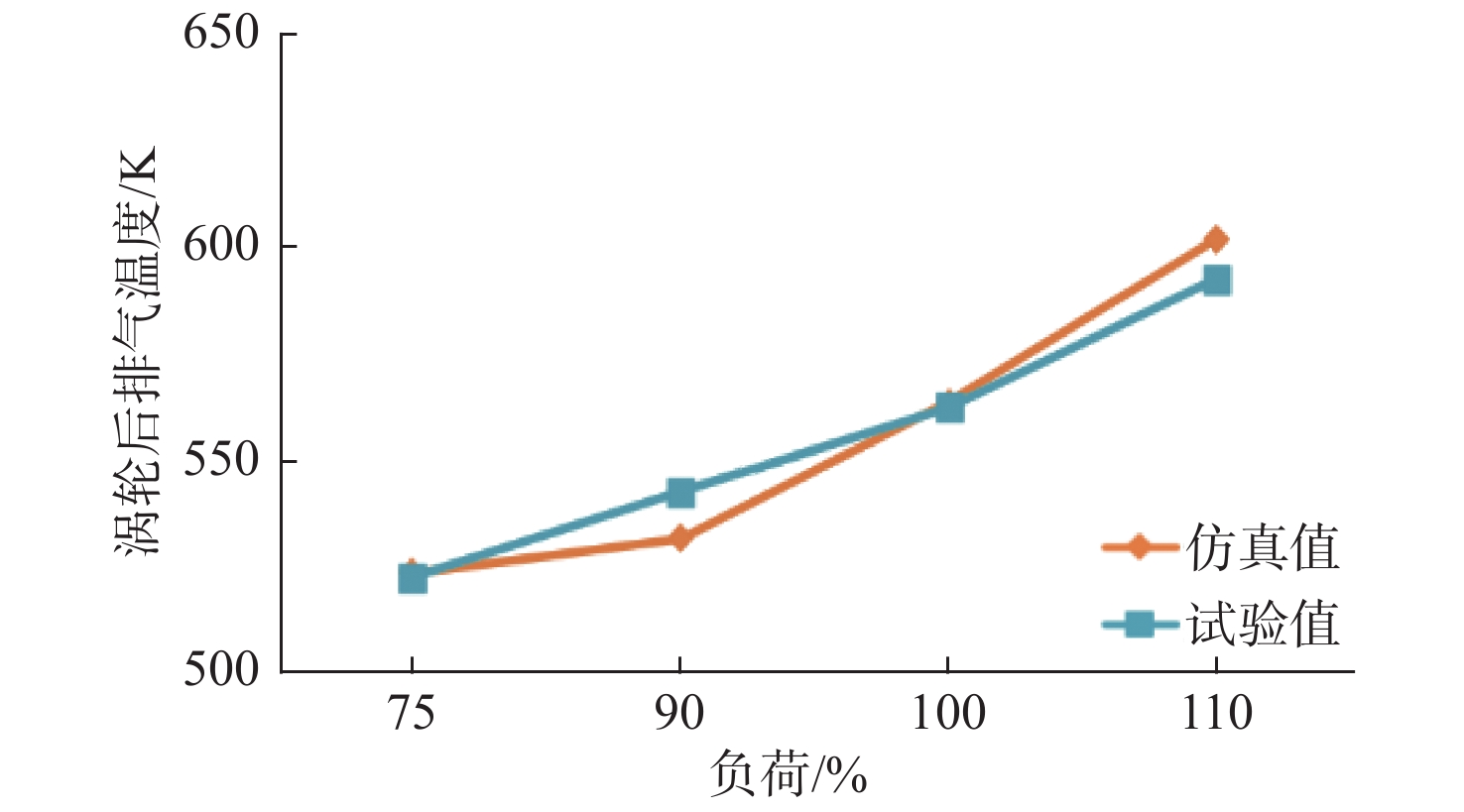

图4~图6给出了75%,90%,100%和110%负荷下模型性能参数仿真值与试验值的对比。由各图及表3可见,模型输出的有效功率及涡轮前、后排气温度等数值与实机台架试验值相符,误差均小于5%,仿真模型运行结果符合精度要求,可实际应用于柴油机的故障模拟[10]。

图 5. Temperature comparison before turbine exhaust under different loads不同负荷工况下涡轮前排气温度数据对比

Fig. 5.

图 6. Temperature comparison after turbine exhaust under different loads不同负荷工况下涡轮后排气温度数据对比

Fig. 6.

3 故障仿真及其数据分析

3.1 发火点提前

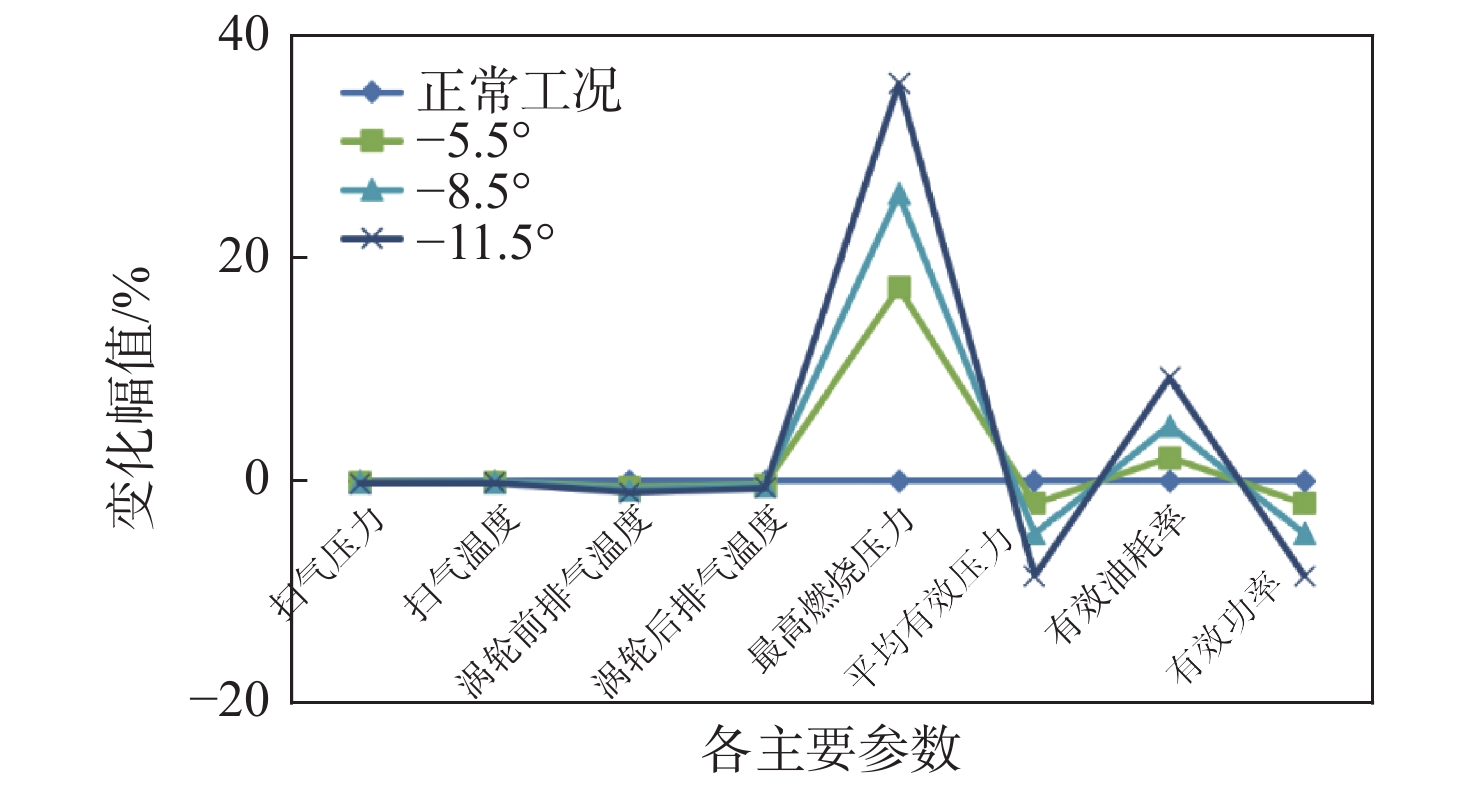

在柴油机燃烧过程中,喷油点至发火点的这一过程被称为燃烧过程的滞燃期。研究表明,滞燃期对燃烧质量起决定性作用。若发火点控制不当,会直接影响到柴油机的性能和经济性[11-12]。本文将柴油机模型正常运转下的发火点提前角设置为−0.5°,选取−5.5°,−8.5°,−11.5°作为故障模拟发火点提前角;对仿真结果和正常工况进行对比,得到各主要参数变化情况如图7和表4所示。由图表可见,随着发火点提前角的持续增大,柴油机部分性能参数发生了剧烈变化,例如,发火点仅提前5°时缸内最高燃烧压力提高了17%。

图 7. Variation of main parameters with different start angles of combustion不同发火点提前角下各主要参数变化

Fig. 7.

表 4. 不同发火点下各参数对比

Table 4. Comparison of parameters variation with different start angles of combustion

| ||||||||||||||||||||||||||||||||||||||||||||||||

对于缸内燃烧压力过大的问题,经分析,有可能是气缸内压缩空气的压力和温度比正常值低,导致进入气缸内的雾状燃油未能全部迅速自燃,而造成部分残留,当下一次被点燃时,就释放出远超正常范围的热量,从而导致缸内产生过高的燃烧压力。

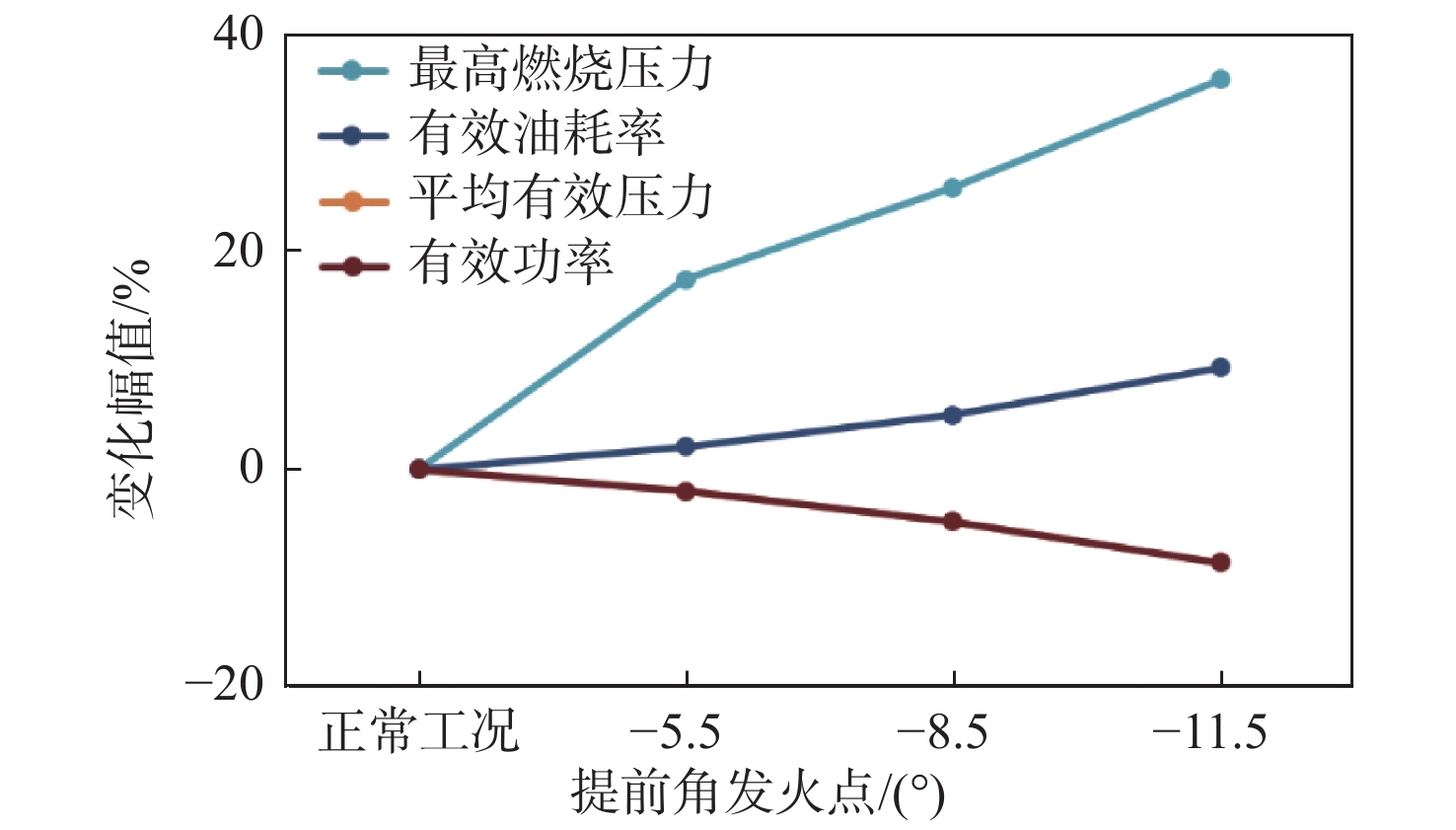

因此,若出现最高燃烧压力过高、平均有效压力和有效功率下降、有效燃油消耗率上升这些特征参数的变化情况,可以此作为识别发火点提前状态的依据。由图8所示特征参数的变化趋势可见,随着发火点的提前,这些参数基本上呈线性扩大的趋势,其中,最高燃烧压力在发火点提前角为−5.5°,−8.5°和−11.5°时增加幅值分别达到17.4%,25.9%,35.8%,而平均有效压力因与有效功率正相关,两者的变化趋势几乎相同。

图 8. Variation of characteristic parameters with different start angles of combustion不同发火点提前角下特征参数变化

Fig. 8.

3.2 单缸停油

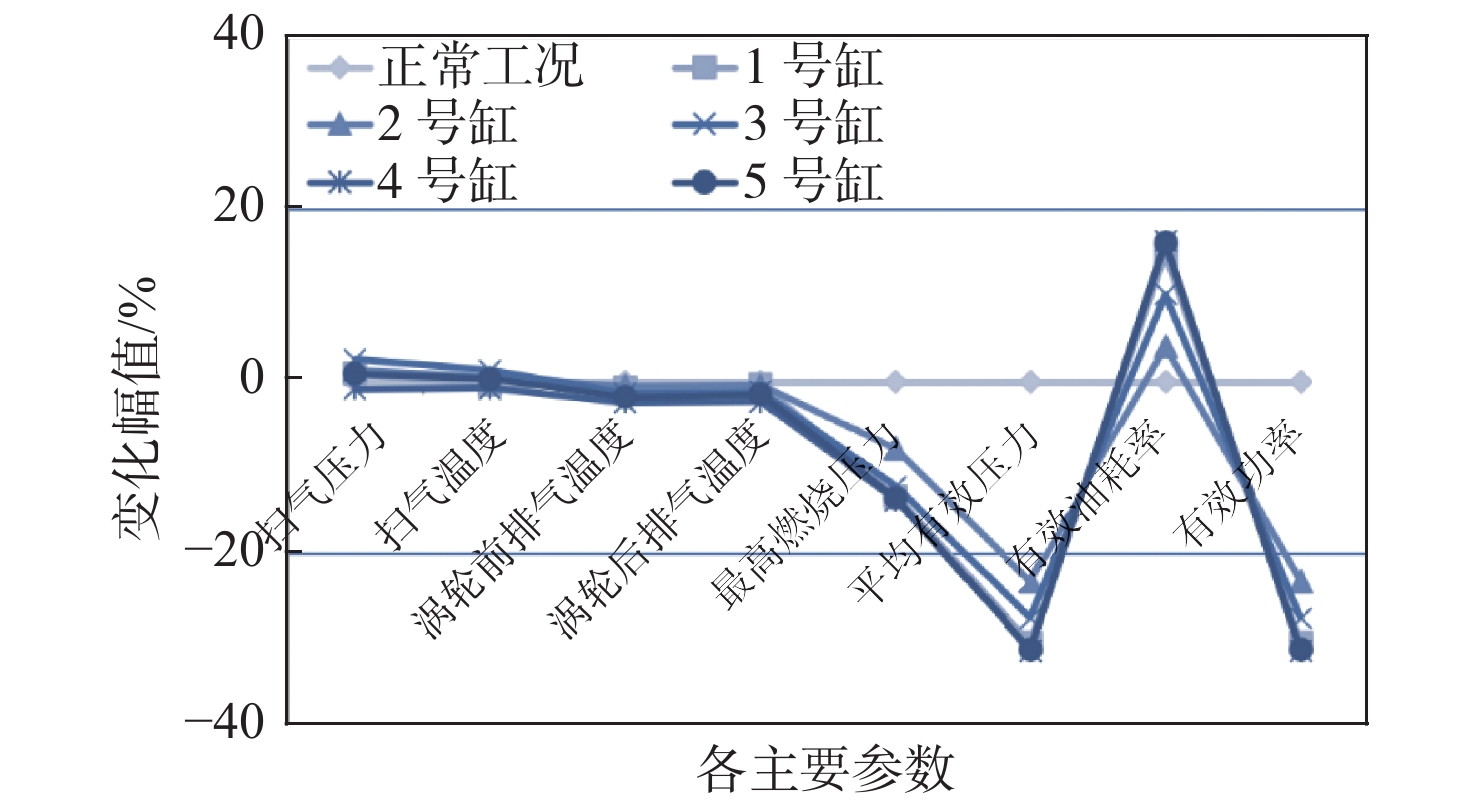

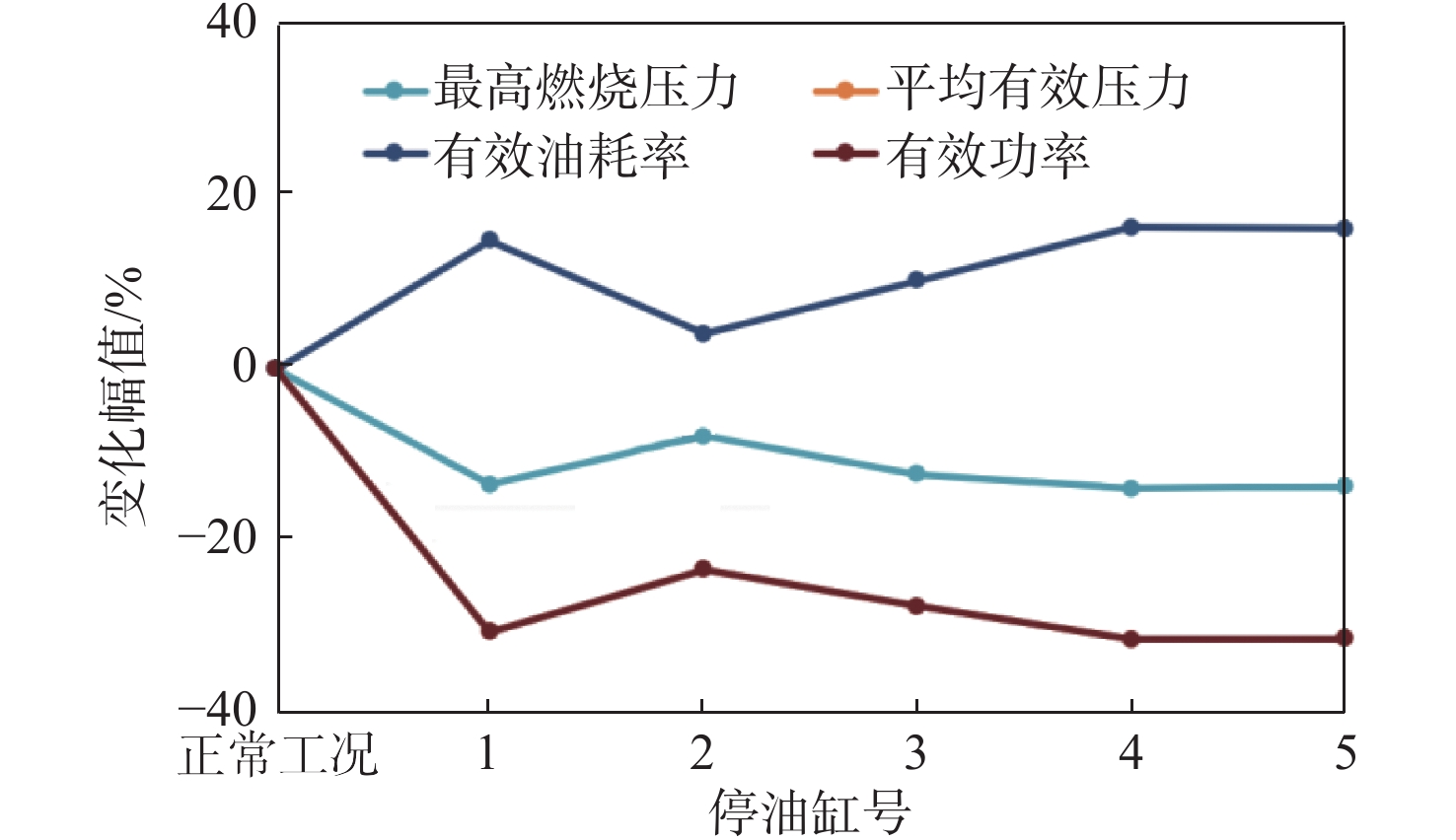

根据相关规定,六缸及以下柴油机在停止一个气缸后仍需保持主机运转。将柴油机各缸分别停止供油,柴油机各特征参数的相对变化情况如图9和表5所示。由图表可见 ,不同的气缸出现单缸停油故障或封缸运行时对柴油机特征参数的影响规律基本一致。

表 5. 各气缸分别停油时各参数对比

Table 5. Comparison of parameters for each cylinder stoppage

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

如图10所示,将最高燃烧压力、平均有效压力、有效功率、有效油耗率这些特征参数作为柴油机单缸熄火状态的识别引用参数。分析其变化规律可知,各气缸分别停缸后,柴油机的平均有效压力和有效功率均大幅下降,缸内最高燃烧压力也有所下降,而有效油耗率则上升了近15%。

图 10. Variation of characteristic parameters with each cylinder stoppage各气缸分别停油时的特征参数变化

Fig. 10.

此外,由图10还可知:第2,3号气缸分别停油后各特征参数变化的幅值略小,第1,4,5号气缸分别停油时其对特征参数的影响基本相同。其中,最高燃烧压力的变化幅度约为13%,有效油耗率的变化幅度均为15%左右,平均有效压力/有效功率的变化幅度在30%左右。

3.3 曲轴箱窜气

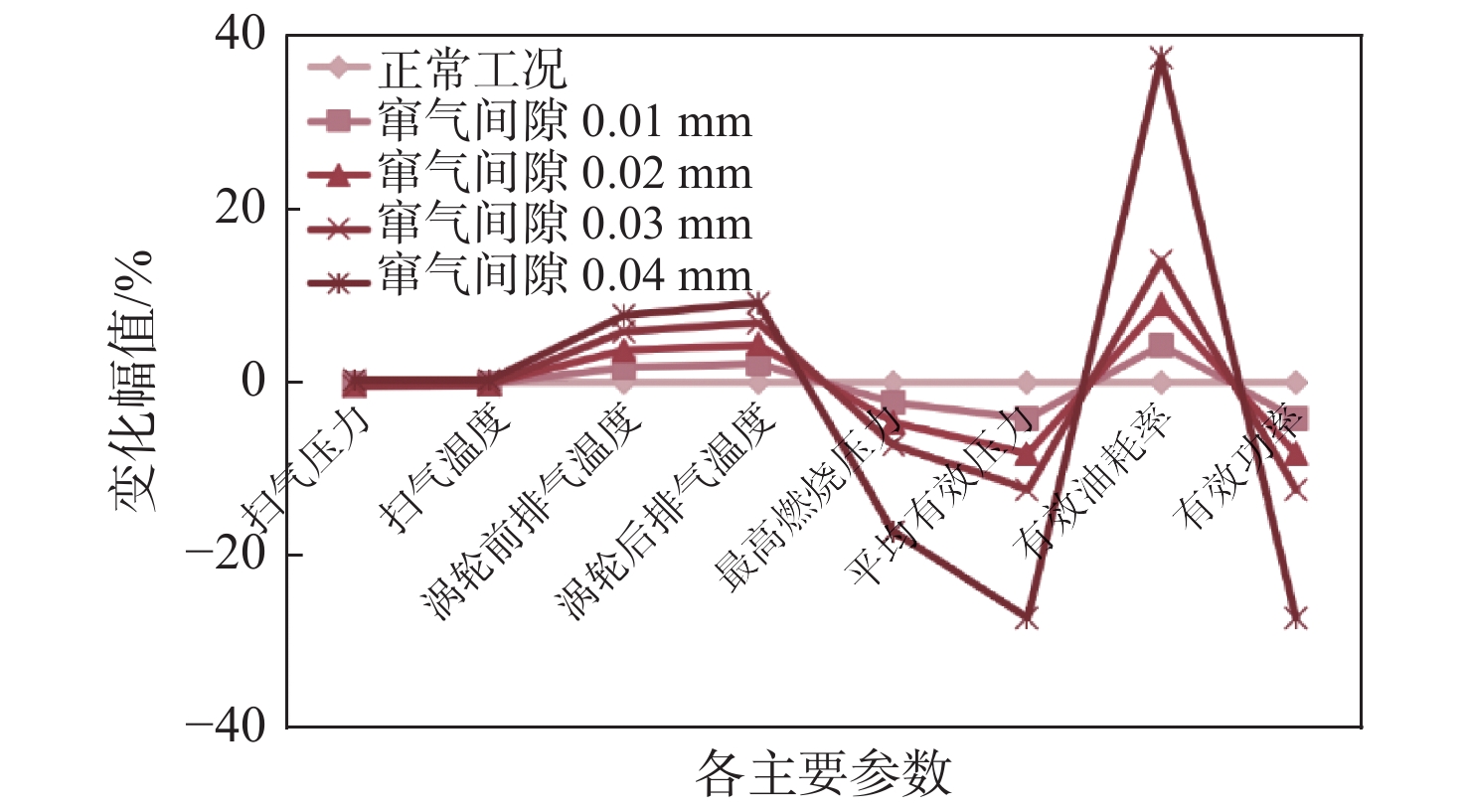

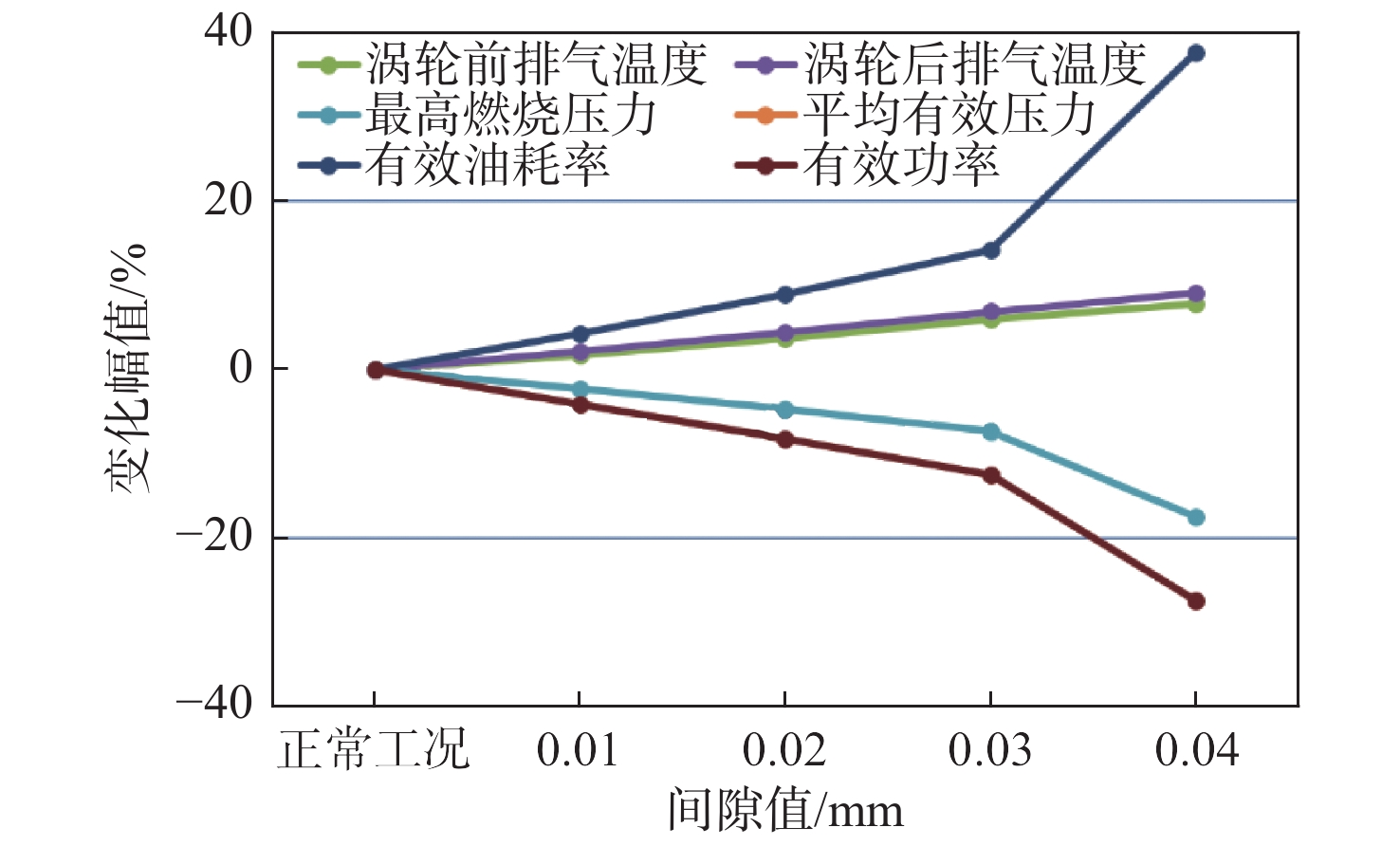

气缸中的气体泄漏到曲轴箱的现象被称为曲轴箱窜气[13]。本文通过改变气缸设置中的活塞有效窜气间隙,模拟柴油机曲轴箱窜气故障,结果如图11及表6所示。

表 6. 不同活塞有效窜气间隙下各参数对比

Table 6. Comparison of parameters variation with different effective gas gaps

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由图11及表6可见,活塞有效窜气间隙越大,柴油机的参数变化就越大,其中有效油耗率变化幅度最大,其次是平均有效压力/有效功率。当间隙为0.04 mm时,相比正常工况,有效油耗率增加了约40%。

针对上述变化情况,经分析表明,曲轴箱窜气使气缸泄漏了大量新鲜空气,而喷油量不变,缸内燃油和空气混合不均匀且总量变少,导致缸内燃烧质量变差,从而使柴油机有效功率、最高燃烧压力和平均有效压力均出现了下降;而未完全燃烧的燃油则延长了后燃期,导致有效油耗率和排气温度均升高[14]。

因此,可降低有效功率、最高燃烧压力和平均有效压力,将有效油耗率和涡轮前、后排气温度升高等现象作为曲轴箱窜气状态识别的特征参数。由图12可见,6种特征参数随活塞有效窜气间隙的增加而均呈现扩大趋势,其中,涡轮前、后排气温度呈线性增长,而最高燃烧压力、有效油耗率、平均有效压力、有效功率这4个特征参数在间隙为0.04 mm处急剧增加。

图 12. Variation of characteristic parameters with different effective gas gaps不同活塞有效窜气间隙下特征参数变化

Fig. 12.

4 结 语

本文在验证柴油机模型有效性的基础上,对几种常见故障进行了仿真研究和数据分析,结果显示仿真计算值与试验值吻合较好,几乎接近于真实工况,证明所提模型可准确、高效地模拟柴油机的工作及故障状态。

本文研究范围内的典型故障仿真数据显示,发火点提前类故障特征参数随发火点提前角的增加基本呈线性扩大趋势;单缸熄火类故障特征参数变化较大,第2,3号气缸整体变化幅度略小,不同的气缸之间区别较小;曲轴箱窜气类故障特征参数随活塞有效窜气间隙值的增加均呈扩大趋势,涡轮前、后排气温度呈线性增长,而最高燃烧压力、有效油耗率、平均有效压力、有效功率在0.04 mm间隙值处急剧增加,例如,燃耗率变化幅度接近40%。

柴油机典型故障能够引起部分性能参数、热工参数的幅值出现显著而有规律的变化,这些参数可作为特征参数对故障类型及故障程度进行识别,为构建智能故障状态识别及故障诊断系统提供多维、丰富且真实的数据基础。

[3] 裴大茗, PEI D M, WANG J F, 王建峰, 周鹏太, ZHOU P T, et al. Survey on PHM technology in marine system[J]. Journal of Electronic Measurement and Instrumentation, 2016, 30(9): 1289-1297.

[4] 贾宝柱, JIA B Z, JIA Z T, 贾志涛, 余培文, YU P W, et al. Data-driven vessel smart fault diagnosis method[J]. Control Engineering of China, 2019, 26(10): 1892-1898.

[5] 李方玉, LI F Y, 胡以怀, HU Y H, 王欣, WANG X, et al. Performance fault simulation and analysis of marine two-stroke diesel engine[J]. Chinese Journal of Ship Research, 2019, 14(Supp 1): 41-46, 52.

[7] 仲国强, ZHONG G Q, 贾宝柱, JIA B Z, XIAO F, 肖峰, et al. Intelligent fault diagnosis of marine diesel engine based on deep belief network[J]. Chinese Journal of Ship Research, 2020, 15(3): 136-142.

[8] 张晓斌. 涡轮增压柴油机热力系统运行过程模拟[D]. 大连: 大连理工大学, 2011.ZHANG X B. Turboged diesel engine thermodynamic system wking process simulation[D]. Dalian: Dalian University of Technology, 2011 (in Chinese).

[9] 王公胜. 船用低速二冲程柴油机运行过程仿真与故障模拟[D]. 大连: 大连海事大学, 2010: 50−51.WANG G S. Study on wk process fault simulation f marine lowspeed twostroke diesel engine[D]. Dalian: Dalian Maritime University, 2010: 50–51 (in Chinese).

[10] 何品京, HE P J, SUN Y, 孙毅, 赵志强, ZHAO Z Q. Optimization of structural parameters for SCR of 6105AZLD marine diesel engine[J]. Internal Combustion Engines, 2019, 6: 25-29.

[11] 李斌. 船舶柴油机[M]. 大连: 大连海事大学出版社, 2008: 123–130.LI B. Marine diesel engine[M]. Dalian: Dalian Maritime University Press, 2008: 123–130 (in Chinese).

[12] 乔英志. 4190型柴油机运行过程仿真与性能优化[D]. 厦门: 集美大学, 2013.QIAO Y Z. Wking process simulation overall perfmance optimization f 4190 type diesel engine[D]. Xiamen: Jimei University, 2013 (in Chinese).

[14] 朱向利. 基于KNN算法的柴油机故障诊断方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2016: 23–24.ZHU X L. Study on the diesel engine fault diagnosis method based on KNN algithm[D]. Harbin: Harbin Engineering University, 2016: 23–24 (in Chinese).

Article Outline

赵志强, 张嘉锐, 罗炽恒, 贾宝柱, 安连彤. 基于AVL BOOST的船用柴油机典型故障仿真及其数据分析[J]. 中国舰船研究 , 2021, 16(2): 176. Zhiqiang ZHAO, Jiarui ZHANG, Chiheng LUO, Baozhu JIA, Liantong AN. AVL BOOST-based typical fault simulation and data analysis of marine diesel engine[J]. Chinese Journal of Ship Research, 2021, 16(2): 176.