激光-MIG复合焊接热过程与熔池流场的数值分析  下载: 1087次

下载: 1087次

1 引言

激光-MIG(MELT INERT-GAS WELDING)复合焊接将激光和熔化极电弧两种性质不同的热源复合在一起,不仅继承了两者各自的优势,还因相互作用产生了“1+1>2”的协同效应。自英国学者Steen在20世纪80年代提出激光-电弧复合焊接方法[1]以来,经过国内外科研人员多年的研究,该复合焊接方法已逐渐成熟并被广泛应用到汽车、船舶和石油管道等行业中[2-3]。

国内外研究者针对激光-电弧复合焊接的试验研究主要以优化工艺参数为主,考察工艺参数(包括焊接速度、焊接电流、激光功率和光丝间距等)对焊接过程、焊缝成形、组织结构和力学性能的影响[4-5]。研究发现,焊接速度、焊接电流和激光功率主要通过影响焊接热输入来影响焊接过程[6],而光丝间距则主要影响激光与电弧之间的协同效应[7-8]。还有研究者研究了保护气体对复合焊接过程的影响,得到了最优的送气方式和气体成分比例[9-11]。然而,复合焊接工艺参数较多,通过试验手段研究需要耗费大量的资源,成本较高。此外,由于焊接过程的复杂性以及观测设备、方法的不足,很难直接观察到熔池内部和小孔动态变化的信息。

相比之下,利用数值模拟方法研究激光-电弧复合焊接过程具有快速、高效、成本低等优势,不仅可以检验试验获取的数据,还能对熔池内部的温度场和流场进行定量分析,捕捉微小时间尺度内小孔形状演变等信息。Zhang等[12]将小孔形状预置在工件内,建立了激光-电弧复合焊接过程的准稳态模型,并发现熔池对流会显著影响温度场计算的准确性。Gao等[13]建立了三维瞬态激光-MIG复合焊接熔池传热和流动的数理模型,重点考虑了熔滴过渡对熔池的冲击作用。Zhou等[14]建立了一个包含固液气三相的激光-MIG电弧复合焊接模型,研究了复合热源、等离子体和熔池之间的能量输运行为,认为熔滴过渡的热量、动量和质量对熔池温度场、流场具有较大影响。Cho等[15-16]将电弧模型和激光模型叠加起来,建立了激光-电弧复合焊接模型,重点研究了小孔动态演变和熔池流动模式的特征,计算结果展示了熔池流动模式对小孔行为和元素分布的影响,揭示了小孔型气孔的形成机理。这些模型为研究激光-电弧复合焊接过程奠定了基础,但多数模型针对的是单一参数的焊接过程,没有考虑激光电弧前后位置的影响,其结论的适用性有待提高。

大量试验表明,激光、电弧的布置形式(激光在前还是电弧在前)会对熔池温度场、流场、焊缝成形产生较大影响。Zhao等[17]对比了激光、电弧位置对焊缝合金元素分布的影响,发现激光在前电弧在后时,焊缝中合金元素的分布比较均匀。刘黎明等[18]探讨了激光电弧前后位置对电弧稳定性和焊缝成形的影响,发现激光在前时电弧的稳定性较高,焊缝熔宽较大。Katayama等[6]认为电弧在前激光在后的复合焊接过程会得到熔深较大的焊缝,但焊缝表面成形质量较差。高志国等[19]在激光-MIG复合焊接铝合金过程中也有相似的发现。激光和电弧的布置形式对焊接过程影响的机制还有待进一步深入研究,这些问题制约着激光-电弧复合焊接的进一步推广应用,亟需解决。

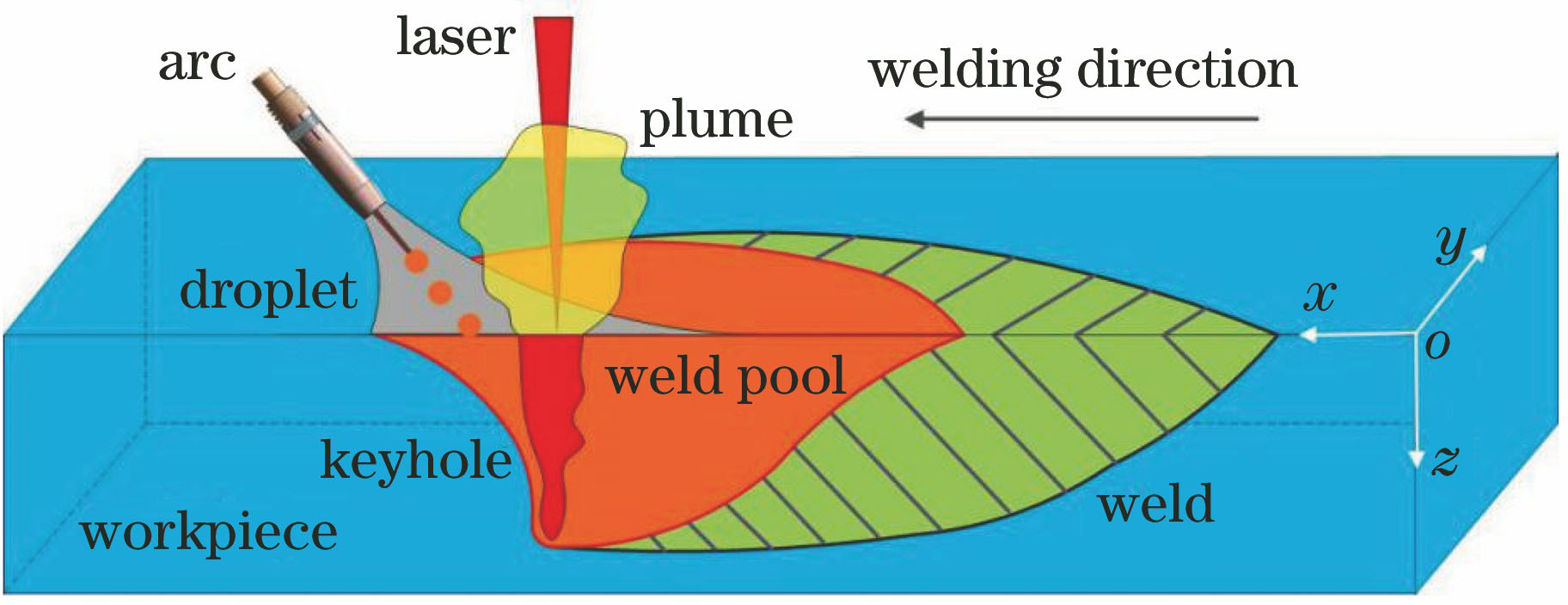

本文建立了激光-MIG复合焊接模型,对激光引领、电弧引领两种布置方式的焊接过程进行了数值模拟,分析了复合焊接过程中熔池温度场、流场和小孔形态演变的特征,并比较了两种激光电弧布置形式对焊接过程的影响,揭示了其内在机理。

2 模型的建立

2.1 工艺特点和简化条件

要建立一个考虑激光-MIG复合焊接所有物理过程的模型是非常困难的,也是不必要的。本文根据研究目标,对复合焊接过程进行了一些简化,在保证计算效率的前提下体现该过程的主要特点,以获得合理的计算结果。主要的简化和假设有:1)液态金属为不可压缩的牛顿流体,流动方式为层流;2)模型为两相模型,假设焊丝材料与母材一致;3)不直接对蒸发过程进行建模,基于相关的热、力边界条件来考虑蒸气烟羽对熔池热量和动量的输运行为;4)不直接考虑激光与电弧的相互作用,而是通过焊缝横断面形状来校正电弧和激光的热-力分布参数,使模型预测的焊缝形状与试验结果一致,以此来体现激光与电弧相互作用对熔池热-力输入的影响。此外,模型还考察了激光和电弧的布置形式对焊接过程的影响。如

2.2 控制方程

通过求解三大守恒方程来确定复合焊接过程的传质、传热和流体流动,通过求解VOF(Volume Fluid)方程来确定熔池及小孔的表面形状。

连续性方程为

式中:

动量守恒方程为

式中:

能量守恒方程为

式中:

VOF方程通过求解各相体积分数

若网格充满某相,则该相的体积分数为1;若网格不包含某相,则该相的体积分数为0;若网格内某相的体积分数介于0和1之间,则表明该网格处于相界面上。

2

激光是一束高单色性、高相干性、高方向性的光源,通常以高斯平面热源来描述激光热源分布

其中,

式中:

激光束照射在小孔壁面上,不仅在第一次反射过程中沉积能量,后续的反射过程也能沉积一定的能量。因此,小孔壁面某位置吸收的能量

式中:

式中:

文献[ 23]指出,小孔形成的主要驱动力是蒸气烟羽向熔池表面施加的蒸发反压力。关于蒸发反压力的计算目前学界还没有形成一致的结论,研究者常将其近似为[24]

式中:

2.4 MIG电弧的热-力分布

由于焊接速度较大,电弧热源在焊接方向上是不对称的;另外,相比于激光热源,电弧热源的穿透性较小。因此,本文使用双椭圆平面热源描述MIG电弧的热源分布

其中,

式中:

电弧的压力分布

式中:

电流从熔池导通时还会对液态金属施加电磁力作用,电磁力的计算比较复杂,通常采用文献[ 26]提出的近似计算公式进行计算。

2.5 熔滴过渡和焊枪倾角

在MIG焊接过程中,熔滴向熔池传输热量、质量和动量,对焊接过程的温度场和流场产生很大影响。但熔滴过渡涉及的物理过程较多,精确建模成本较高。这里采用流入计算域的高温液态金属来模拟熔滴过渡,重点反映其对熔池的热力作用。文献[ 20]已对该方法进行了详细介绍,本文在其基础上又考虑了焊枪倾角的影响。

当焊枪与竖直方向倾斜一定角度时,熔滴脱离焊丝尖端后沿着倾斜方向飞行,其速度

2.6 计算域和边界条件

2.6.1 计算域几何形状

由于焊件几何形状和模型输入的热力分布均关于焊缝对称,因此取焊件的一半作为计算域。计算域的尺寸为35 mm×10 mm×6.6 mm,几何形状如

2.6.2 边界条件

将激光-MIG复合焊接过程的热力作用以边界条件的形式加载到模型中,以求解控制方程。主要的边界有工件上表面、下表面(

工件上表面受复合热源和熔滴热焓的共同作用,其能量边界条件为

式中:

工件上表面受到蒸发反压力、电弧压力和表面张力等的综合作用,其法向上的边界条件为

式中:

模型考虑了马兰戈尼效应,切向上的边界条件为

式中:

工件下表面与侧面设为墙(wall)边界类型,只考虑辐射和对流散热。对称面(

3 结果与讨论

本文分析了2个算例,其中:Test 1采用电弧在前的布置方式,用来展示该复合焊接过程中小孔行为、熔池温度场和流场的演变特征;Test 2采用激光在前的布置方式,与Test 1对比展示激光电弧前后位置的影响。采用德国通快公司生产的Nd∶YAG激光器进行焊接试验,激光波长为1.06 μm,光斑直径为0.6 mm。在焊接过程中,激光束与工件垂直,电弧焊枪前倾角为30°,极丝间距为3 mm,离焦量为-2 mm(即激光焦点深入焊件2 mm),保护气体为纯氩气。部分工艺参数如

表 1. 激光-MIG复合焊接工艺参数

Table 1. Parameters used in laser-MIG hybrid welding

|

表 2. 计算中应用的物性参数

Table 2. Material property parameters used in calculation

|

3.1 熔池的温度场和流场

3.1.1 熔池纵截面的温度场和流场

图 4. 不同时刻熔池纵截面上的温度场(左)和流场(右)分布(Test 1,右侧图中的白线为流线)。(a) t=1.007 s;(b) t=1.146 s;(c) t=1.248 s;(d) t=1.317 s;(e) t=1.429 s

Fig. 4. Distributions of temperature (left) and flow field (right) on longitudinal cross section of weld pool at different time (Test 1, white line in right picture is steamline). (a) t=1.007 s; (b) t=1.146 s; (c) t=1.248 s; (d) t=1.317 s; (e) t=1.429 s

3.1.2 熔池横截面的温度场和流场

为了观察Test 1工艺条件下熔池横截面上温度场和流场的演变过程,将同一时刻(

速流动,流动到熔池底部后向两侧流动,在横截面上形成了两个由内向外的环流。这与纵截面上环流的形成原因相同,但由于横截面上的熔池较窄,这部分流动相对较小,对热量的输运能力较弱,因此熔池宽度增加不大,如

图 6. 各位置横截面上熔池的温度场分布(Test 1)。(a) x=24 mm;(b) x=22 mm;(c) x=20 mm;(d) x=16 mm;(e) x=12 mm;(f) x=10 mm

Fig. 6. Distributions of temperature on transverse cross section of weld pool at different positions (Test 1). (a) x=24 mm; (b) x=22 mm; (c) x=20 mm; (d) x=16 mm; (e) x=12 mm; (f) x=10 mm

3.1.3 熔池水平截面温度场和流场

图 7. 不同时刻熔池水平截面上的温度场(左)和流场(右)分布(Test 1,z=0.3 mm)。(a) t=1.0367 s;(b) t=1.1468 s;(c) t=1.2407 s;(d) t=1.3175 s;(e) t=1.4299 s;(f) t=1.6471 s

Fig. 7. Distributions of temperature (left) and flow field (right) on horizontal cross section of weld pool at different time(Test 1, z=0.3 mm). (a) t=1.0367 s; (b) t=1.1468 s; (c) t=1.2407 s; (d) t=1.3175 s; (e) t=1.4299 s; (f) t=1.6471 s

3.1.4 小孔深度的变化特征

通过以上分析可以发现,小孔行为对熔池温度场和流场的影响很大。小孔深度不同,熔池形状、温度场分布和流动模式也显著不同。下面对小孔深度变化过程进行探讨,分析影响小孔尺寸变化的因素。

在第一个阶段,材料受激光辐照迅速熔化和蒸发,产生的蒸发反压力克服熔池表面张力等阻力作用形成小孔,并推动小孔在深度方向上挖掘。由于蒸发反压力远大于其他阻力,小孔的形成速度较大。在第二个阶段,小孔达到最大深度后,其深度在一定范围内波动。这是因为随着小孔深度增加,激光平均能量密度下降,蒸发反压力降低,与此同时,促使小孔关闭的表面张力和流体静压力增大。两种作用达到平衡后,小孔深度不再增加。如前所述,小孔后壁在熔池流动作用下形成凸台,凸台长大后与小孔前壁结合后导致小孔坍塌,使小孔深度减小。此后,小孔底部的激光能量再次升高,蒸发反压力又促使小孔打开,并重复上述过程。于是,小孔深度稳定在动态范围之内。

3.1.5 试验验证

为了提高模型的预测精度,对模拟过程进行了工艺试验,利用焊缝横断面形状校准并验证模型。

图 9. 焊缝横断面的计算结果(左)与试验结果(右)

Fig. 9. Simulated (left) and experimental (right) results of transverse cross section of weld

为准确地预测该复合焊接过程传热和熔池流动的特点,得到合理的结论。

3.2 激光电弧前后位置对熔池温度场和流场的影响

3.2.1 熔池纵截面上的温度场和流场

图 10. 激光电弧前后位置对熔池纵截面上温度场和流场的影响(左侧为激光引导,Test 2;右侧为电弧引导,Test 1;流场图中的白线为流线)。(a) t=1.2495 s;(b) t=1.3658 s

Fig. 10. Effect of laser-arc tandem position on temperature and flow field on longitudinal cross section of weld pool (left is laser leading, Test 2; right is arc leading, Test 1; white line in flow field picture is streamline). (a) t=1.2495 s; (b) t=1.3658 s

量可以持续稳定地向熔池传输。在该种情况下,激光能量效率较高,熔池体积和熔深均较大,如

3.2.2 熔池水平截面上的温度场和流场

图 11. 激光电弧前后位置对熔池水平截面上温度场的影响(左侧为激光引导,Test 2;右侧为电弧引导,Test 1)。(a) t=1.0990 s;(b) t=1.1521 s

Fig. 11. Effect of laser-arc tandem position on temperature of horizontal cross section of weld pool (left is laser leading, Test 2; right is arc leading, Test 1; white line in flow field picture is streamline). (a) t=1.0990 s; (b) t=1.1521 s

4 结论

针对激光-MIG复合焊接过程建立了数理模型,计算了小孔动态行为、熔池温度场和流场的演变过程,并考察了激光电弧前后位置对焊接过程的影响。计算结果表明,小孔长大过程包括快速增长和动态平衡两个阶段。当驱动力、蒸发反压力远远大于表面张力、流体静压力等阻力时,小孔深度快速增大;当蒸发反压力与表面张力、流体静压力等阻力平衡后,小孔深度在一定范围内变化,处于动态平衡过程中。小孔行为产生的流动模式对熔池流动、小孔形状演变具有重要影响。小孔后方沿着熔池底部的后向流动向熔池后方输运热量和动量,增大熔池的体积和对流能力;而逆时针环流在小孔后壁形成凸起,凸起与小孔前壁结合后造成小孔坍塌,形成小孔型气孔缺陷。

相对于电弧引领,激光引领时的小孔稳定性降低,熔深和熔池长度减小,但电弧作用处的熔宽增加。激光引领时,电弧压力和熔滴冲击力作用的前向流动与逆时针环流交汇,对小孔后壁的冲击作用增强,小孔稳定性进一步降低,气孔缺陷更加严重。电弧作用区液态金属的流动将热量从熔池中部向两侧输运,因而熔宽增加。但是,本文关于激光和电弧前后位置的研究还不够深入,仅仅考虑了单一工况下的熔池传热和流动特征,需要进一步进行试验和模拟分析。

[2] 辜磊, 刘建华, 汪兴均. 激光-电弧复合焊接技术在船舶制造中的应用研究[J]. 造船技术, 2005( 5): 38- 40.

GuL, Liu JH, Wang XJ. Research and application of laser-arc hybrid welding in shipbuilding[J]. Marine Technology, 2005( 5): 38- 40.

[4] 顾思远, 刘政君, 张培磊, 等. 高速激光电弧复合焊接高强钢焊缝的形貌及成形机理[J]. 中国激光, 2018, 45(12): 1202007.

[5] 史鹏飞, 黄坚, 澹台凡亮, 等. 27SiMn高强钢激光-MAG复合焊接头组织和性能[J]. 中国激光, 2017, 44(10): 1002001.

[8] 胡连海, 黄坚, 庄凯, 等. 激光与电弧间距对激光复合焊熔滴过渡的影响[J]. 焊接学报, 2010, 31(2): 49-52, 115.

[11] 何双, 陈辉, 蔡创, 等. 氦-氩混合保护气体对铝合金激光-MIG复合焊接特性的影响[J]. 中国激光, 2018, 45(12): 1202005.

[15] Cho J H, Na S J. Three-dimensional analysis of molten pool in GMA-laser hybrid welding[J]. Welding Journal, 2009, 88(4): 35-44.

[18] 刘黎明, 王继锋, 宋刚. 激光电弧复合焊接AZ31B镁合金[J]. 中国激光, 2004, 31(12): 1523-1526.

[19] 高志国, 黄坚, 李亚玲, 等. 激光-MIG复合焊中激光与电弧前后位置对焊缝成形的影响[J]. 焊接学报, 2008, 29(12): 69-73.

[21] 张皓庭. 激光+GMAW复合热源焊接熔池与小孔动态行为的数值模拟[D]. 济南: 山东大学, 2015.

Zhang HT. Numerical analysis of weld pool and keyhole dynamics in laser+GMAW hybrid welding[D]. Jinan: Shandong University, 2015.

[25] von AllmenM, BlatterA. Laser-beam interactions with materials[M]. Berlin, Heidelberg: Springer, 1995: 128- 131.

[26] Tsao K C, Wu C S. Fluid flow and heat transfer in GMA weld pools[J]. Welding Journal, 1988, 67(3): 70s-75s.

Article Outline

吴向阳, 徐剑侠, 高学松, 武传松. 激光-MIG复合焊接热过程与熔池流场的数值分析[J]. 中国激光, 2019, 46(9): 0902003. Wu Xiangyang, Xu Jianxia, Gao Xuesong, Wu Chuansong. Numerical Simulation of Thermal Process and Fluid Flow Field in Laser-MIG Hybrid Weld Pools[J]. Chinese Journal of Lasers, 2019, 46(9): 0902003.