扫描速度对激光熔覆NiCoCrAlY涂层组织及性能的影响  下载: 811次

下载: 811次

1 引言

航空航天发动机涡轮叶片等热端部件工作在极其恶劣的高温环境中,长期受到热应力、机械应力、热腐蚀、热磨损和高温氧化的交互作用,严重降低其工作使用寿命[1]。而MCrAlY(M=Ni,Co或Ni+Co)涂层因具有良好的抗高温性能、耐腐蚀性能,并能起到匹配热膨胀系数的作用,被广泛应用于热端零部件的高温防护涂层和热障涂层的粘结层[2]。MCrAlY材料中的Al元素能在高温工作环境中与氧发生反应生成Al2O3,在界面处形成连续致密的Al2O3薄膜附着在基材上,并能够阻止氧元素进一步入侵,提高基材的抗高温氧化和耐腐蚀性能。MCrAlY涂层可以通过等离子喷涂、电子束物理气相沉积、氧气助燃超音速火焰喷涂等方法制备[3]。上述几种制备方法都有一定的缺点和局限性,使用激光增材制造(LAM)方法制备出的MCrAlY涂层可以与基材形成良好的冶金结合,组织均匀致密,具有良好的机械性能。预置粉激光熔覆作为LAM技术的一种,其利用高能量的激光束,按照预定的扫描路径,扫描预先铺覆好的金属粉末并将其完全熔化,再经冷却凝固后成形实体零件,其成形零件接近完全致密、力学性能良好[4-5]。

目前,一些研究机构和高校已经对MCrAlY涂层的组织性能进行了研究。Weng等[6]研究了利用等离子喷涂方法制备出的NiCoCrAlY和CoNiCrAlY涂层的等温氧化行为,发现NiCoCrAlY涂层具有更好的抗氧化性能。Falcón等[7]分析了采用同轴激光金属沉积技术制备的NiCoCrAlY涂层的高温氧化变化规律,并证明了激光金属沉积是热喷涂工艺的良好替代方法。同时Pereira等[8]采用激光熔化沉积技术制备了NiCoCrAlY和CoNiCrAlY涂层,并对其微观结构和机械性能进行表征,发现涂层主要有γ基质相和β枝晶间相组织,两种涂层在弹性模量、硬度和延展性方面显示出足够的机械性能。Pereira等[9]采用同轴激光熔覆方法制备了NiCoCrAlY涂层和

CoNiCrAlY涂层,并对其进行室温和500 ℃条件下的摩擦磨损实验,测试结果表明,所有测试材料在高温条件下的磨损率都有所降低,对NiCoCrAlY涂层来说,高温会降低其摩擦系数。但是对预置粉激光熔覆方法制备的MCrAlY涂层的性能研究较少,尤其是缺乏不同激光工艺参数下MCrAlY涂层的摩擦磨损性能相关研究。

本文采用预置粉激光熔覆技术,在IN718基体上制备了NiCoCrAlY涂层,研究了不同扫描速度下的涂层成形情况、显微组织,并评估了其维氏显微硬度,摩擦磨损性能,最终得到了较优的激光工艺参数。

2 实验材料与实验方法

2.1 实验材料

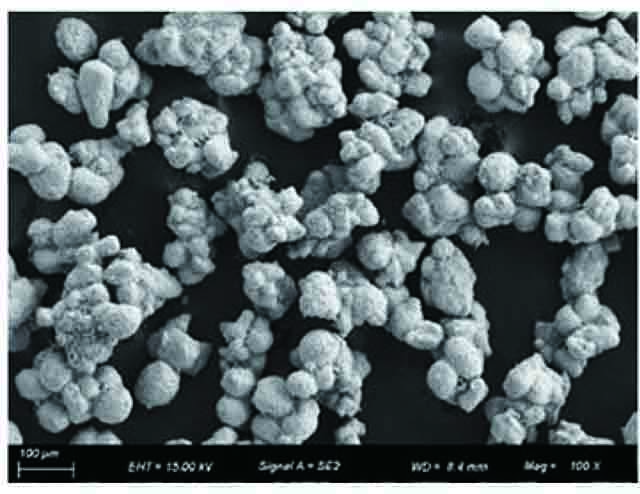

实验选用类球形合金粉末NiCoCrAlY作为熔化沉积粉末材料,粉末粒径范围30~90 μm,其外观形貌如

表 1. NiCoCrAlY合金粉末化学成分

Table 1. Chemical composition of NiCoCrAlY alloy powder

| |||||||||||||||||||||

表 2. IN718合金化学成分

Table 2. Chemical composition of IN718 alloy

|

2.2 实验方法

实验采用预置法沉积合金粉末,将干燥好的NiCoCrAlY合金粉末平铺在IN718基材上,厚度约为1 mm。使用RFL-C1000激光器进行激光熔覆实验,实验过程保证在含氧量低于40 ×10-6的氩气保护环境中进行,激光熔覆实验示意如

2.3 组织性能测试

SLM实验完成后,将样块进行一定的抛磨处理,去除表面划痕和凹坑,测试涂层硬度,从沉积层顶部沿最大熔深方向一直测试到基材,外加载荷为200 g,保压时间为10 s,测量间隔为100 μm;使用ZEISS Sigma300场发射扫描电镜对试样截面的显微组织进行观察,并测试不同工艺参数下的单道涂层的高度、宽度;使用M-2000型摩擦磨损实验机对涂层进行摩擦磨损实验,磨轮材料为淬火处理后的GCr15钢,磨轮直径为50 mm,转速为200 r/min,加载载荷为100 N,磨损时间为60 min。

3 实验结果与分析

3.1 单道涂层成形情况及稀释率

不同扫描速度下的单道NiCoCrAlY涂层的整体宏观形貌和涂层横截面如

对

图 3. 单道NiCoCrAlY涂层宏观形貌及涂层横截面图。(a1)(b1) 4 mm/s;(a2)(b2) 8 mm/s;(a3)(b3) 12 mm/s;(a4)(b4) 16 mm/s

Fig. 3. Macroscopic morphology and cross section morphology of single NiCoCrAlY coating. (a1) (b1) 4 mm/s; (a2) (b2) 8 mm/s; (a3) (b3) 12 mm/s; (a4) (b4) 16 mm/s

表 3. 四种扫描速度下的NiCoCrAlY涂层主要元素含量

Table 3. Contents of main elements of NiCoCrAlY coatings at four scanning speeds

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

通过扫描电镜测量出单道涂层高度和宽度随扫描速度的变化规律如

式中:η为涂层稀释率;h1为涂层高度;h2为熔池深度。

从

图 4. 扫描速度对单道NiCoCrAlY涂层成形情况的影响规律。(a)涂层高度和宽度;(b)涂层稀释率

Fig. 4. Influence of scanning speed on the forming of single NiCoCrAlY coating. (a) Height and width of coating; (b) dilution rate of coating

3.2 涂层微观组织结构

激光熔覆实验过程是一个快速熔化、快速凝固的过程,根据快速凝固原理,涂层的微观组织结构主要与凝固前沿的成分过冷度有关。在结晶过程中,实际液相结晶温度与理论结晶温度的差值为过冷度,成分过冷度的大小与冷却速度(R)和温度梯度(G)密切相关,其程度取决于G/R,凝固前沿冷却速度越快,实际结晶温度就越低,过冷度就越大;反之冷却 速度越慢,过冷度就越小,而涂层微观组织大小取决于G×R[11]。冷却速度R、温度梯度G和初生枝晶间距δ的计算公式为[12-13]

式中:T为合金液体温度;T0为基体初始温度;ε为激光吸收系数;P为激光功率;k为涂层热导率;Vs为激光扫描速度;θ为Vs和R之间夹角;a为系数;δ为初生枝晶间距。

在熔池底部,晶体组织趋向于沿着热量散失最大的方向生长,结果,在结合区附近的柱状枝晶垂直于基体定向生长,因为在激光熔覆实验期间热量主要从熔池向基板传递。当扫描速度为4 mm/s时,结合区为较粗大柱状枝晶组织[

图 5. 单道NiCoCrAlY涂层的微观组织。(a1)~(d1)近表层区域;(a2)~(d2)中间区域;(a3)~(d3)结合区域

Fig. 5. Microstructure of single NiCoCrAlY coating. (a1)-(d1) Areas near top zones; (a2)-(d2) center zones; (a3)-(d3) bonding zones

不同扫描速度下涂层中部的凝固组织同样为定向生长的柱状枝晶组织,随着扫描速度增加,涂层组织冷却速度加快,造成晶粒组织的细化,高扫描速度沉积层组织的晶粒尺寸明显低于低扫描速度沉积层组织[(6)式]。随着扫描速度的增加,温度梯度增加,而较大的温度梯度可以在温度散失反方向上为柱状枝晶组织的形核生长创造有利条件[

3.3 涂层硬度

不同扫描速度下NiCoCrAlY涂层的维氏显微硬度变化规律如

3.4 摩擦磨损性能

通过摩擦磨损实验获得的不同扫描速度下NiCoCrAlY涂层的摩擦系数变化曲线和磨损率变化规律,如

图 7. 摩擦系数变化曲线。(a) 4 mm/s;(b) 8 mm/s;(c) 12 mm/s;(d) 16 mm/s

Fig. 7. Friction coefficient variation curves. (a) 4 mm/s; (b) 8 mm/s; (c) 12 mm/s; (d) 16 mm/s

另外,从

为进一步探究不同扫描速度下的涂层的摩擦磨损性能,

图 9. NiCoCrAlY涂层磨损痕迹的SEM形貌。(a) 4 mm/s;(b) 8 mm/s;(c) 12 mm/s;(d) 16 mm/s

Fig. 9. SEM micrographs of wear tracks of NiCoCrAlY coating. (a) 4 mm/s; (b) 8 mm/s; (c) 12 mm/s; (d) 16 mm/s

图 10. NiCoCrAlY涂层磨损轨迹。(a) 3D轮廓图;(b)磨损截面深度曲线

Fig. 10. Wear tracks of NiCoCrAlY coating。(a) 3D profile; (b) depth curves of wear cross section

4 结论

不同扫描速度下的NiCoCrAlY涂层成形良好,涂层与基体形成良好的冶金结合,无裂纹和未熔颗粒存在,只在16 mm/s扫描速度下的涂层中存在气孔缺陷,另外涂层凝固组织为垂直于固液分界面、定向及“外延式”生长的柱状枝晶组织、等轴枝晶组织。不同扫描速度下的NiCoCrAlY涂层的维氏显微硬度明显低于IN718基材,从涂层近表层至基材显微硬度呈现不断增加的趋势,随扫描速度的增加,涂层温度梯度增大、凝固速率加快,造成晶粒组织细化,使得NiCoCrAlY涂层的维氏显微硬度有较小幅度增加。随着扫描速度的增加,NiCoCrAlY涂层的平均摩擦系数和磨损率呈现先减小后增加的变化趋势,在12 mm/s扫描速度下获得的涂层的耐磨性最优,其摩擦系数和磨损率分别为0.4033和0.1256×10-3 mg·m-1,此时涂层显微硬度较高,并且不存在气孔缺陷。

[1] 赵旭升, 杨建中, 陈吉红, 等. 服役破损叶片的曲面重构及刀路生成方法[J]. 中国机械工程, 2019: 1-11.

Zhao X S, Yang J Z, Chen J H, et al. Surface reconstruction and tool path generation method for remanufacturing of the damaged blade[J]. China Mechanical Engineering, 2019: 1-11.

[2] 陈守东. MCrAlY粘结层的微观组织及制备方法研究进展[J]. 材料导报, 2019, 33(15): 2582-2588.

Chen S D. Research progress on microstructure and preparation methods for MCrAlY bond coats[J]. Materials Review, 2019, 33(15): 2582-2588.

[3] Wang T, Wang N, Li Y, et al. Study on preparation technologies of thermal barrier coatings[J]. Surface Review and Letters, 2017, 24(4): 1730004.

[4] 吴世彪, 窦文豪, 杨永强, 等. 面向激光选区熔化金属增材制造的检测技术研究进展[J]. 精密成形工程, 2019, 11(4): 37-50.

Wu S B, Dou W H, Yang Y Q, et al. Research progress of inspection technology for addition manufacturing of SLM metal[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 37-50.

[5] Doubenskaia M, Domashenkov A, Smurov I, et al. Study of selective laser melting of intermetallic TiAl powder using integral analysis[J]. International Journal of Machine Tools and Manufacture, 2018, 129: 1-14.

[6] Weng W X, Wang Y M, Liao Y M, et al. Comparison of microstructural evolution and oxidation behaviour of NiCoCrAlY and CoNiCrAlY as bond coats used for thermal barrier coatings[J]. Surface and Coatings Technology, 2018, 352: 285-294.

[7] Falcón J C P, Echeverría A, Afonso C R M, et al. Microstructure assessment at high temperature in NiCoCrAlY overlay coating obtained by laser metal deposition[J]. Journal of Materials Research and Technology, 2019, 8(2): 1761-1772.

[8] Pereira J C, Zambrano J C, Rayón E, et al. Mechanical and microstructural characterization of MCrAlY coatings produced by laser cladding: the influence of the Ni, Co and Al content[J]. Surface and Coatings Technology, 2018, 338: 22-31.

[9] PereiraJ, ZambranoJ, LicausiM, et al. and high temperature friction wear behavior of MCrAlY laser cladding coatings on stainless steel[J]. Wear, 2015, 330/331: 280- 287.

[10] 王涛, 刘佳奇, 秦令超, 等. 激光功率对CoNiCrAlY熔覆涂层显微组织及硬度的影响[J]. 热加工工艺, 2018, 47(24): 142-145.

Wang T, Liu J Q, Qin L C, et al. Effects of laser power on microstructure and hardness of CoNiCrAlY cladding coatings[J]. Hot Working Technology, 2018, 47(24): 142-145.

[11] Zhou S F, Huang Y J, Zeng X Y, et al. Microstructure characteristics of Ni-based WC composite coatings by laser induction hybrid rapid cladding[J]. Materials Science and Engineering: A, 2008, 480(1/2): 564-572.

[12] Huang Y J, Zeng X Y, Hu Q W, et al. Microstructure and interface interaction in laser induction hybrid cladding of Ni-based coating[J]. Applied Surface Science, 2009, 255(7): 3940-3945.

[13] Lei J B, Shi C, Zhou S F, et al. Enhanced corrosion and wear resistance properties of carbon fiber reinforced Ni-based composite coating by laser cladding[J]. Surface and Coatings Technology, 2018, 334: 274-285.

[14] Wang H Y, Zuo D W, Wang M D, et al. High temperature frictional wear behaviors of nano-particle reinforced NiCoCrAlY cladded coatings[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1322-1328.

[15] Wang T, Liu J Q, Qin L C, et al. Laser direct deposition of CoCrAlSiY/YSZ composites: densification, microstructure and mechanical properties[J]. Journal of Thermal Spray Technology, 2019, 28(4): 862-879.

[16] Song X L, Lei J B, Xie J C, et al. Microstructure and electrochemical corrosion properties of nickel-plated carbon nanotubes composite Inconel718 alloy coatings by laser melting deposition[J]. Optics & Laser Technology, 2019, 119: 105593.

Article Outline

王涛, 乔伟林, 王宁, 张金, 唐杰, 王浩, 吴军. 扫描速度对激光熔覆NiCoCrAlY涂层组织及性能的影响[J]. 激光与光电子学进展, 2020, 57(21): 211403. Wang Tao, Qiao Weilin, Wang Ning, Zhang Jin, Tang Jie, Wang Hao, Wu Jun. Effect of Scanning Speed on Microstructure and Properties of Laser Cladding NiCoCrAlY Coating[J]. Laser & Optoelectronics Progress, 2020, 57(21): 211403.