陶瓷激光增材制造等离子体特征与成形缺陷的相关性研究  下载: 999次

下载: 999次

1 引言

氧化铝陶瓷具有机械强度高、硬度高、熔点高、耐磨性好和耐腐蚀性强等一系列优良的特性,已被广泛应用于电力电子[1]、航空航天[2]和生物医学[3]等领域。传统的陶瓷制备技术因存在周期长、成本高、对模具依赖性强以及难以制造复杂结构件等不足,极大地限制了陶瓷件的应用。激光增材制造技术[4]是一种通过三维模型数据驱动,直接制造零件的先进成形技术。与传统的等材制造和减材制造技术相比,激光增材制造技术具有设计自由度高、产品研发周期短和制造成本低的特点,能够实现复杂结构件的无模具快速制造。鉴于这些显著优势,激光增材制造技术被用于制备各种功能结构陶瓷件[5-6]。

裂纹缺陷直接影响着结构件的最终服役性能和安全性能。在激光制造过程中,裂纹缺陷一直是人们重点关注的对象[7-8]。与金属材料相比,陶瓷材料的熔点更高,在激光束持续作用阶段,陶瓷材料需要吸收更多的激光能量来达到熔点温度,相邻成形层间的温度梯度高,易产生高的热应力[9],进而产生裂纹。此外,陶瓷材料的低延展性和高硬脆性使其在制造过程中更易产生裂纹缺陷[10]。除了裂纹,孔隙也是陶瓷激光增材制造过程中的重要成形缺陷[11]。

在陶瓷激光增材制造过程中,激光束的持续作用易导致熔池不稳定[8],并会导致材料在凝固阶段发生凝固收缩和热收缩等[11-12],这些均能引起孔隙和裂纹缺陷。在陶瓷的激光增材制造过程中,陶瓷材料高的激光吸收率和低的热导率使熔池的温度较高,部分熔融态陶瓷气化形成陶瓷蒸气。在激光束的进一步辐射下,陶瓷蒸气电离形成等离子体。等离子体间接反映了熔池的热行为特征,而熔池的热行为直接影响成形质量[13-14]。可见,等离子体与成形缺陷具有一定的相关性。开展等离子体特征与陶瓷成形缺陷的相关性研究,可为在线监控陶瓷成形缺陷提供指导依据,实现成形质量的改善。

目前,有关等离子体特征与成形缺陷的相关性研究主要集中在激光焊接和金属激光增材制造领域,而在陶瓷激光增材制造领域的研究相对较少。王军[15]在复合焊接铝合金过程中,对等离子特征及焊接缺陷进行了一系列探究,但未对二者的相关性进行研究。王旭友等[16]通过对焊接过程中等离子体检测信号进行整体分析处理,得到了一系列具有明显特征信息的简单模型,然后将该模型与焊接过程中的孔隙缺陷联系起来,提出了快速监测孔隙缺陷的方法。Harooni等[17]通过监测焊接过程中的等离子体特征以及焊缝质量,认为在镁合金激光焊接过程中,等离子体电子温度与孔隙缺陷之间有良好的相关性,这对实时监测焊接质量具有重要意义。陈波等[18]通过监测激光增材制造过程的等离子体温度发现,制造过程中的等离子体温度波动与成形缺陷密切相关。

本文对氧化铝陶瓷激光增材制造过程中的等离子体谱线特征和蒸气羽辉进行了分析,研究了工艺参数对等离子体特征谱线强度和电子密度的影响,最后探究了等离子体特征与陶瓷激光增材制造过程中孔隙、裂纹缺陷的相关性。

2 试验平台与数据处理方法

2.1 试验平台与成形方法

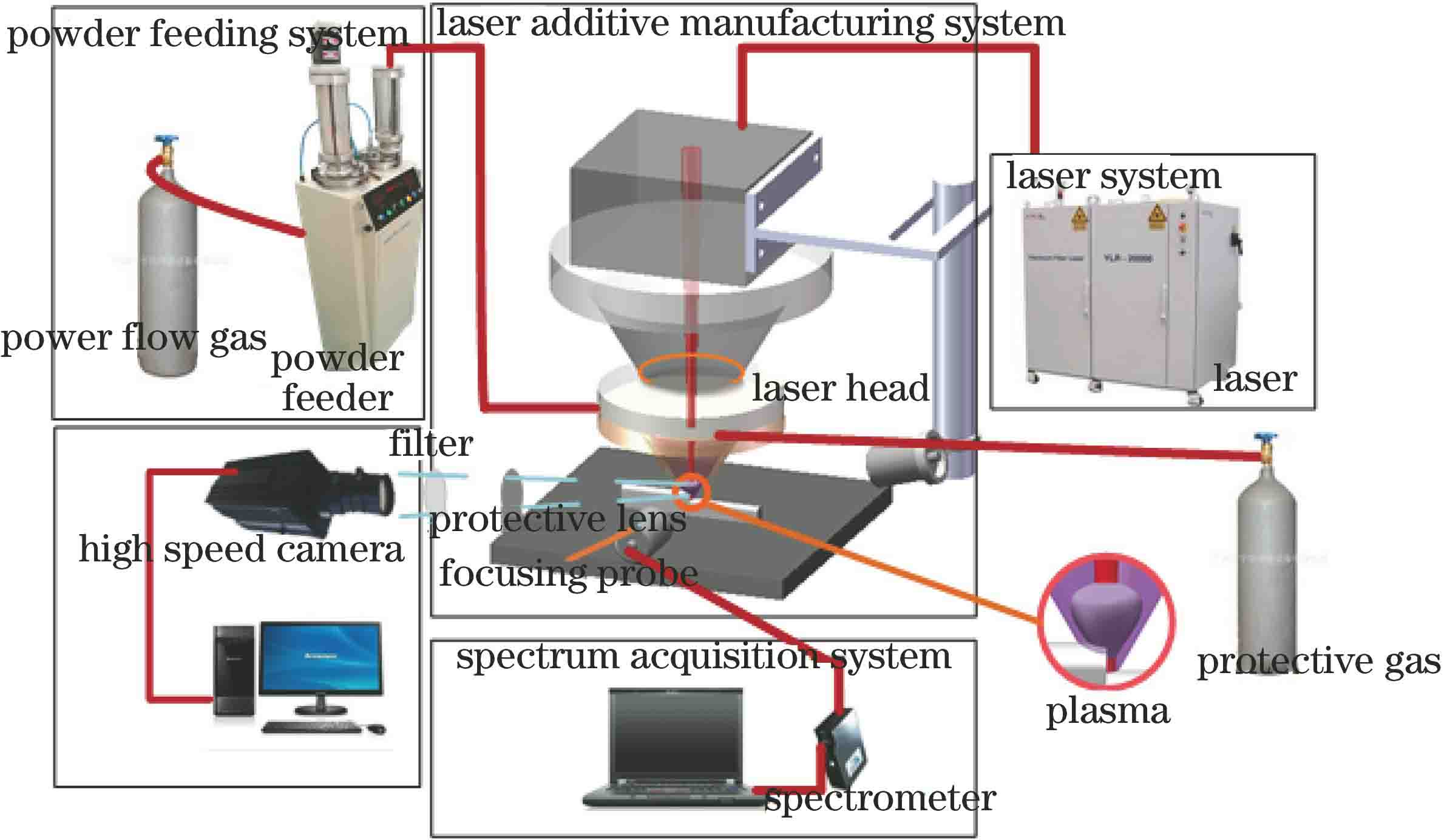

在陶瓷增材制造过程中,陶瓷粉末通过送粉系统输送到基板上表面,粉末在高能量激光束照射下迅速熔化,短时间内迅速固化形成熔覆层。由于处于高温环境,因此一部分熔融态陶瓷会气化形成陶瓷蒸气。在激光束的辐照下,部分陶瓷蒸气会电离形成等离子体。

等离子体谱的特征信息采用HR2000+型光谱仪采集;陶瓷蒸气羽辉通过高速相机拍摄获得。试验平台如

试验材料采用纯度为99.5%以上、粒度为45~120 μm的氧化铝球形粉末,其化学成分如

表 1. Al2O3陶瓷粉末的成分

Table 1. Composition of Al2O3 ceramic powder

|

基板材料为氧化锆,事先用砂纸对基板进行打磨,并用等离子水清洗,然后吹干。在试验开始前,先在基板表面沉积预熔覆层,以消除基板对试验结果的影响。送粉气与保护气均采用纯度为99.99%以上的高纯度氩气。保持送粉气流量和保护气流量均为6 L/min,在此参数下,成形件中的孔隙、裂纹缺陷较少。

2.2 电子密度的计算方法

电子密度是等离子体的一个重要参数,一般用谱线展宽进行计算。谱线展宽主要由多普勒展宽、Stark展宽、自吸收展宽及碰撞展宽等组成[19],其中,Stark展宽是谱线展宽的主要影响因素。基于Stark展宽计算电子密度的公式为[20]

式中:Δλ1/2为谱线半峰全宽,nm;w为电子碰撞展宽参数,nm;A为离子展宽参数,nm;Ne为电子密度,cm-3;ND为德拜球中的粒子数目。

Griem等认为离子展宽对Stark展宽的贡献很小[21],可忽略不计。因此(1)式可简化为

2.3 孔隙率的计算方法

孔隙是氧化铝陶瓷激光增材制造薄壁件的典型成形缺陷之一。利用光学显微镜采集成形样件截面的灰度图,通过图像处理方法可以计算得到孔隙率。阈值分割法具有直观性强和易于实现等优点,因此本文采用此方法对孔隙特征进行提取。提取孔隙特征信息之前需要对图像进行滤波操作,以消除样件在磨抛和图像采集过程中带来的噪声干扰。相比其他滤波方法,中值滤波能获得更清晰的图形轮廓。

图像的阈值分割,即图像的二值化处理,就是通过选择合适的阈值将灰度图转化为黑白二值图像。二值化图像的函数式为

式中:f(x,y)为灰度图像的函数表达式;g(x,y)为阈值分割后二值化图像的函数表达式;T为阈值。

对显微灰度图进行阈值分割后,就可以获得孔隙的外形、尺寸及分布信息,通过计算黑白像素点在成形截面图中所占的比例就可获得孔隙率。图像处理过程如

3 分析与讨论

3.1 陶瓷激光增材制造等离子体特征研究

3.1.1 谱线特征

与金属材料相比,陶瓷材料的熔点较高。在氧化铝陶瓷的激光增材制造过程中,熔池的平均温度可达3000 ℃,熔池温度的波动很大。

图 3. 金属等离子体羽辉与陶瓷等离子体羽辉的对比图(P=340 W)。(a)金属羽辉;(b)陶瓷羽辉

Fig. 3. Comparison of metal plasma plume and ceramic plasma plume (P=340 W). (a) Metal plume; (b) ceramic plume

图 4. 氧化铝陶瓷激光增材制造等离子体谱线图。(a)特征谱线图(P=480 W);(b) Al Ⅱ 422.74 nm谱线的时域变化图(P=690 W)

Fig. 4. Spectrum of plasma produced by alumina ceramic laser additive manufacturing. (a) Characteristic spectrum (P=480 W); (b) Al Ⅱ 422.74 nm spectrum time domain variation (P=690 W)

从NIST数据库查得的Al原子的三条谱线特征参数如

表 2. Al原子特征谱线的相关参数

Table 2. Parameters related to the characteristic line of Al atom

|

3.1.2 谱线强度

谱线强度是表征特征谱线能量的物理量,反映了谱线发射源在单位时间内各个方向谱线的全部能量。通过分析谱线强度特征与工艺参数之间的关系,获得不同工艺条件下的等离子体变化规律,可为分析激光作用过程对等离子体的影响机制提供依据。

在激光增材制造过程中,激光束的能量主要被粉末和熔池吸收。保持其他工艺参数不变,随着激光功率和激光束能量增加,熔池和粉末吸收的能量均增多,熔池温度升高,单位时间内产生的陶瓷蒸气增多,等离子体吸收的激光束能量增多,谱线强度增大,如

图 5. 不同工艺参数与等离子体谱线强度的关系图。(a)激光功率与谱线强度的关系;(b)扫描速度与谱线强度的关系;(c)送粉速率与谱线强度的关系

Fig. 5. Relationship between different process parameters and plasma line intensity. (a) Relationship between laser power and spectral line intensity; (b) relationship between scanning speed and spectral line intensity; (c) relationship between powder flow rate and spectral line intensity

3.1.3 电子密度

电子密度为等离子体单位体积内所包含的电子数量。蒸气中材料的密度决定了电子密度的大小。采用(2)式计算得到的电子密度来研究氧化铝陶瓷激光增材制造工艺参数对等离子体电子密度的影响。

当其他参数一定时,随着激光功率升高,激光束能量升高,熔池和粉末吸收的能量增多,单位体积内的陶瓷蒸气增多。在激光的辐照下,单位体积内的陶瓷蒸气电离形成的等离子体电子数增多,电子密度升高,如

图 6. 不同工艺参数与等离子体电子密度的关系图。(a)激光功率与电子密度的关系;(b)扫描速度与电子密度的关系;(c)送粉速率与电子密度的关系

Fig. 6. Relationship between different process parameters and plasma electron density.(a) Relationship between laser power and electron density; (b) relationship between scanning speed and electron density; (c) relationship between powder flow rate and electron density

3.2 陶瓷激光增材制造等离子体特征与孔隙、裂纹缺陷的相关性

孔隙和裂纹缺陷一直是陶瓷件制备过程中的主要成形缺陷。分别利用宏观裂纹数和孔隙率量化成形件中的裂纹和孔隙缺陷,对氧化铝陶瓷激光增材制造过程中等离子体特征与孔隙、裂纹缺陷的相关性进行分析。采用Sibillano等[23]研究激光焊接不锈钢等离子体电子密度与熔深关系时的单因素试验方法,即在激光功率为620 W和送粉速率为4.5 g/min的条件下,通过改变扫描速度这单一变量来研究氧化铝陶瓷激光增材制造等离子体的变化特征(扫描速度的变化范围为280~440 mm/min)。

3.2.1 等离子体特征与孔隙缺陷的相关性

薄壁件的孔隙主要来源于三个方面:1)增材过程中,氩气与粉末一起进入熔池;2)氧化铝粉末颗粒内部残存有一定量的气体;3)氧化铝高温熔化形成的蒸气从熔池内部逸出时,部分蒸气滞留下来形成孔隙。

单道单层薄壁件的孔隙主要分布在薄壁件内部,除此之外,与熔覆层接触的层间位置同样存在少量孔隙。孔隙大多为圆形或椭圆形,主要分为层内孔隙与层间孔隙;缩孔一般分布在沉积件靠近表层的位置,尺寸大且形状不规则。

图 7. 单道单层薄壁件的孔隙特征图。(a)层内孔隙和层间孔隙;(b)缩孔

Fig. 7. Pores in single layer thin-walled parts. (a) Interlayer pores and intralayer pores; (b) shrinkage cavity

图 8. 等离子体特征与孔隙缺陷的关系图。(a)谱线强度与孔隙率的关系图;(b)电子密度与孔隙率的关系图

Fig. 8. Relationship between plasma characteristics and porosity defect. (a) Relationship between spectral strength and porosity; (b) relationship between electronic density and porosity

3.2.2 等离子体电子密度与宏观裂纹缺陷的相关性

氧化铝陶瓷激光增材制造薄壁件上的宏观裂纹缺陷主要由热应力引起。

图 9. 成形件表面的宏观裂纹。(a)单道单层件;(b)单道多层件

Fig. 9. Macro cracks on the surface of the parts. (a) Single track single-layer parts; (b) single track multi-layer parts

图 10. 等离子体特征与裂纹条数的关系图。(a)谱线强度与裂纹条数的关系图;(b)电子密度与裂纹条数的关系图

Fig. 10. Relationship between plasma characteristics and crack number. (a) Relationship between line strength and crack number;(b) relationship between electron density and crack number

4 结论

本文基于氧化铝陶瓷激光增材制造过程的等离子体谱线特征,利用阈值分割法提取孔隙特征,对陶瓷激光增材制造过程中的等离子体进行分析,得到以下结论:

1) 氧化铝陶瓷蒸气电离形成的等离子体羽辉与金属蒸气电离形成的等离子体羽辉相比,喷发高度更高,面积更大。氧化铝陶瓷激光增材制造等离子体特征谱线主要包括Al I 394.40 nm、Al I 396.15 nm和Al Ⅱ 422.74 nm三条原子谱线。

2) 氧化铝陶瓷等离子体谱线强度随激光功率和扫描速度的增加而增大,随送粉速率的增大而降低;而电子密度则随激光功率、扫描速度和送粉速率的增加而增大。

3) 仅有扫描速度这一单因素变化时,氧化铝陶瓷等离子体谱线强度、电子密度均与孔隙、裂纹两类成形缺陷呈强的负相关性。等离子体谱线强度与电子密度可用于氧化铝陶瓷激光增材制造成形质量的监测。

[1] Li P, Li J L, Dong H G, et al. Metallurgical and mechanical properties of continuous drive friction welded copper/alumina dissimilar joints[J]. Materials & Design, 2017, 127: 311-319.

[2] Sapozhnikov S B, Kudryavtsev O A, Dolganina N. Experimental and numerical estimation of strength and fragmentation of different porosity alumina ceramics[J]. Materials & Design, 2015, 88: 1042-1048.

[3] Denry I, Holloway J. Ceramics fordental applications: a review[J]. Materials, 2010, 3(1): 351-368.

[4] Ashley S. Rapid prototyping systems[J]. Mechanical Engineering, 1991, 113(4): 34-43.

[6] Zocca A, Colombo P, Gomes C M, et al. Additive manufacturing of ceramics: issues, potentialities, and opportunities[J]. Journal of the American Ceramic Society, 2015, 98(7): 1983-2001.

[7] 信纪军, 方超, 杨武雄, 等. IC10单晶高温合金激光焊裂纹及显微组织的研究[J]. 中国激光, 2018, 45(8): 0802002.

[8] 李俐群, 孟圣昊, 彭进. 铝合金激光焊接熔池中气泡运动与气孔相关性分析[J]. 焊接学报, 2018, 39(6): 1-6.

Li L Q, Meng S H, Peng J. Analysis of correlation between bubble motion and weld porosity in laser welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2018, 39(6): 1-6.

[9] Yap C Y, Chua C K, Dong Z L, et al. Review of selective laser melting: materials and applications[J]. Applied Physics Reviews, 2015, 2(4): 041101.

[10] Fan Z Q, Lu M Y, Huang H. Selective laser melting of alumina: a single track study[J]. Ceramics International, 2018, 44(8): 9484-9493.

[11] Martin J H, Yahata B D, Hundley J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369.

[12] 陈静, 林鑫, 王涛, 等. 316L不锈钢激光快速成形过程中熔覆层的热裂机理[J]. 稀有金属材料与工程, 2003, 32(3): 183-186.

Chen J, Lin X, Wang T, et al. The hot cracking mechanism of 316L stainless steel cladding in rapid laser forming process[J]. Rare Metal Materials and Engineering, 2003, 32(3): 183-186.

[13] Zhou X, Li K, Zhang D D, et al. Textures formed in a CoCrMo alloy by selective laser melting[J]. Journal of Alloys and Compounds, 2015, 631: 153-164.

[14] 刘佳, 李忠, 石岩, 等. 光丝距对激光-电弧复合焊接熔池表面流动的影响[J]. 中国激光, 2018, 45(10): 1002004.

[15] 王军. 铝合金光纤激光及其复合焊接的等离子体行为与工艺研究[D]. 武汉: 华中科技大学, 2012: 57- 110.

WangJ. Study on the technology and plasma behaviour during the fiber laser and laser hybrid welding of aluminum alloy[D]. Wuhan: Huazhong University of Science and Technology, 2012: 57- 110.

[16] 王旭友, 孙谦, 王威, 等. 激光焊接中的等离子体变化规律及气孔缺陷快速测试方法: 检测信号整体分析方法[J]. 焊接学报, 2016, 37(3): 45-48.

Wang X Y, Sun Q, Wang W, et al. Study on the changing ruler of plasma in laser welding and the quick testing method of blowhole defects: integral analysis method for signals detection[J]. Transactions of the China Welding Institution, 2016, 37(3): 45-48.

[17] Harooni M, Carlson B, Kovacevic R. Detection of defects in laser welding of AZ31B magnesium alloy in zero-gap lap joint configuration by a real-time spectroscopic analysis[J]. Optics and Lasers in Engineering, 2014, 56: 54-66.

[18] ChenB, Yao YZ, Tan CW, et al. Investigation of the correlation between plasma electron temperature and quality of laser additive manufacturing process[M] ∥Chen S, Zhang Y, Feng Z. Transactions on Intelligent Welding Manufacturing. Singapore: Springer Singapore, 2017: 60- 74.

[19] Shaikh N M, Rashid B, Hafeez S, et al. Measurement of electron density and temperature of a laser-induced zinc plasma[J]. Journal of Physics D: Applied Physics, 2006, 39(7): 1384-1391.

[20] Cowpe J S, Pilkington R D, Astin J S, et al. The effect of ambient pressure on laser-induced silicon plasma temperature, density and morphology[J]. Journal of Physics D: Applied Physics, 2009, 42(16): 165202.

[21] Abdellatif G, Imam H. A study of the laser plasma parameters at different laser wavelengths[J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2002, 57(7): 1155-1165.

[22] Lu C, Lin Q D, Li B, et al. Effect of powder feeding rate on heat and mass transfer behaviors during filler powder laser welding[J]. Optics & Laser Technology, 2019, 120: 105711.

Article Outline

刘安丽, 隋长有, 李发智, 张屹. 陶瓷激光增材制造等离子体特征与成形缺陷的相关性研究[J]. 中国激光, 2020, 47(6): 0602005. Liu Anli, Sui Changyou, Li Fazhi, Zhang Yi. Correlation Between Plasma Characteristics and Forming Defects During Laser Additive Manufacturing of Ceramics[J]. Chinese Journal of Lasers, 2020, 47(6): 0602005.