悬垂圆孔激光选区熔化成形质量研究  下载: 602次

下载: 602次

1 引言

激光选区熔化(SLM)技术是一种基于粉末熔化成形的增材制造技术,通过控制高能量的激光束选择性熔化粉末材料并逐层堆积成形,可直接加工出高致密度零件。SLM技术具有高制造自由度,在直接成形复杂结构零件方面优势明显[1]。然而,复杂结构零件中会出现悬垂结构,利用SLM技术难以高质量成形该结构的零件。

悬垂结构是指在SLM成形过程中不被基板或已固化层支撑而直接成形于粉层之上的实体部分[2-4]。根据倾斜角度可将悬垂结构分为两大类:一类为倾斜角度固定不变的斜面或水平悬垂结构,在SLM加工过程中,每一层的粉末支撑面积保持不变;另一类为倾斜角度会随着材料堆积高度发生变化的曲面悬垂结构,如悬垂圆孔结构。SLM在成形曲面悬垂结构时,悬垂面倾斜角度随着曲面曲率的变化而变化,悬垂面粉末支撑区域大小会直接影响成形稳定性,最终影响成形悬垂曲面尺寸精度和表面粗糙度。另外,由于倾斜角度不同,不同位置的最优加工参数也不同,而当前商业化成形设备在加工过程中多采用单一的工艺参数,导致悬垂曲面成形质量不高。因此,曲面悬垂结构成形一直是SLM技术加工的难题之一。Kempen等[5]研究了圆孔孔径大小对SLM成形悬垂内流道尺寸精度的影响。Pakkanen等[6]通过成形圆孔内流道结构,分析了不同倾斜角度下悬垂曲面内外表面形貌特征,得到了成形曲面粗糙度随倾斜角度的变化规律。Thomas[7]将圆孔设计成水滴状自支撑结构,通过补偿圆孔悬垂面塌陷,提高了圆孔成形尺寸精度。刘婷婷等[8]采用岛形和

以上国内外学者的研究主要集中于常见单因素对悬垂曲面SLM成形质量及表面形貌的影响规律,而关于轮廓重熔、扫描策略等参数对成形质量的影响鲜有报道。轮廓重熔是指对试件轮廓进行多次熔化凝固以消除表面气孔、粘粉问题,可改善表面质量。扫描策略是指改变扫描截面熔池的温度分布,对试件成形质量有重要影响。本文以倾斜角度连续变化的悬垂圆孔结构为研究对象,对圆孔内表面进行分区处理,讨论分析了激光功率对SLM成形悬垂圆孔结构质量的影响,并且设计了扫描策略和轮廓优化实验,探究了扫描线角度和轮廓扫描次数对悬垂圆孔不同位置成形质量的影响。

2 实验

2.1 实验材料和设备

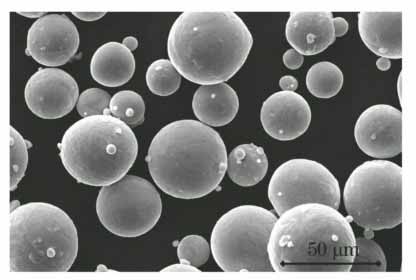

采用无锡飞而康公司的钛合金(Ti-6Al-4V)粉末,化学成分见

表 1. Ti-6Al-4V粉末化学成分(质量分数,%)

Table 1. Chemical compositions of Ti-6Al-4V powder (mass fraction,%)

|

实验设备采用德国Concept Laser公司生产的型号为M2的金属打印机,配备400 W的单模连续光纤激光器,激光波长为1070 nm,最大成形范围为250 mm×250 mm×280 mm。在实验过程中,为防止发生氧化反应,通入高纯度氩气(体积分数为99.999%),保证氧气体积分数小于0.1%。

2.2 实验方法

由于圆孔孔径越大,试件越容易出现严重的翘曲变形,根据加工经验,孔径8 mm为SLM成形圆孔结构的极限尺寸。为防止变形过大,确保试样能稳定成形,在16 mm×16 mm×10 mm的小方块中心设计直径为8 mm、深度为10 mm的悬垂圆孔试样,设计三组试件。

第一组试件在扫描速率不变的条件下,取Concept Laser M2默认的45°扫描线,改变激光功率以探究其对圆孔悬垂面成形质量的影响,具体工艺参数见

第二组试件改变扫描线与悬垂面边缘线间的夹角,设置0°,30°,45°,60°,90°这5种角度成形5个试件(对应的试件编号分别为2-1、2-2、2-3、2-4、2-5),研究扫描线角度对悬垂面表面质量的影响,具体扫

表 2. 第一组实验的工艺参数

Table 2. Process parameters in the first group of experiments

|

描路径如

第三组试件调整轮廓扫描次数,试件轮廓成形参数见

图 2. (a)悬垂面边缘线和(b)(c)(d)(e)(f)不同扫描线角度下激光扫描路径示意图

Fig. 2. Schematics of (a) edge line of overhanging surface and (b)(c)(d)(e)(f) laser scanning path under different scanning line angles

表 3. 第三组实验的工艺参数

Table 3. Process parameters in the third group of experiments

|

实验结束后,通过线切割将试件从基板上取下,采用美国海克斯康公司生产的GLOBAL Classic SR系列三坐标测量仪和七海测量技术(深圳)有限公司的型号为Eagle-s 2010的影像测量仪完成圆孔试样圆度和最大塌陷量的测量。使用TESA(中国)公司的型号为TESA-rugosurf 90-G的表面粗糙度仪测量悬垂圆孔内表面不同区域的表面粗糙度,多次测量取平均值。用美国FEI公司生产的型号为Quant 250FEG的场发射环境扫描电子显微镜观察成形试样悬垂部分的微观形貌。

3 实验结果

3.1 成形试样

成形试样如

3.2 圆孔内表面分区处理

观察成形圆孔试样,根据圆孔悬垂区域不同的表面形貌特征,将悬垂圆孔分为三个部分,如

光泽,熔道搭接状态清晰可见,且尺寸精度较高。第Ⅱ部分是圆心角

图 4. 当激光功率为240 W,扫描速度为1650 mm·s-1时,SLM成形悬垂圆孔结构。(a)示意图;(b)内表面形貌

Fig. 4. Overhanging round hole structure formed by SLM with laser power of 240 W and scanning speed of 1650 mm·s-1. (a) Schematic; (b) internal surface morphology

4 结果分析

4.1 圆孔悬垂结构成形试件的表面粗糙度

实验结果显示,在采用默认的45°扫描线条件下,圆孔第Ⅱ部分的悬垂面塌陷严重,表面粘附大的团聚颗粒,表面粗糙度(即表面轮廓算术平均偏差

圆孔悬垂面为变悬垂角度曲面,在分层切片后被简化成台阶面,如

式中

由(1)式可知,

4.2 激光功率对悬垂圆孔曲面成形质量的影响

不同功率下成形圆孔试样圆度和悬垂面最大塌陷量的测量结果分别如

图 7. 圆孔悬垂面塌陷量随激光功率的变化

Fig. 7. Collapse amount on overhanging surface of round hole versus laser power

比较不同激光功率条件下成形圆孔第Ⅱ部分的悬垂表面形貌,如

图 8. 不同激光功率下悬垂圆孔第Ⅱ部分表面形貌的SEM图。(a)(b) 120 W;(c)(d) 150 W;(e)(f) 180 W;(g)(h) 210 W;(i)(j) 240 W

Fig. 8. SEM images of surface morphologies in part Ⅱ of overhanging holes under different laser powers. (a)(b) 120 W; (c)(d) 150 W; (e)(f) 180 W;(g)(h) 210 W; (i)(j) 240 W

4.3 扫描策略对悬垂圆孔曲面成形质量的影响

在相同的成形条件下,圆孔第Ⅱ、Ⅲ部分的表面质量变化趋势有所不同,这与激光在这两个区域的扫描策略有重要的关系。

当扫描线角度为0°时,激光扫描方向平行于悬垂面边缘线,熔道端部都集中于非悬垂面,第Ⅱ部分悬垂表面主要由每道熔体逐渐相互搭接形成,激光扫描速度稳定,输入能量密度均匀,陷入粉层中的熔池量少,表面主要以熔池粘附的粉末为主。但在成形第Ⅲ部分悬垂面时,由于水平悬垂长度过大(1 mm),粉层支撑面积过大,导致悬垂面塌陷,因此0°扫描线成形圆孔第Ⅲ部分悬垂面的表面质量较差,而第Ⅱ部分悬垂面成形质量好。当扫描线与悬垂面边缘线角度从30°增大到90°,更多的熔道始末端停留在悬垂面边缘线上,导致圆孔第Ⅱ部分悬垂面成形质量变差。而在成形第Ⅲ部分悬垂面时,水平悬垂长度是一个逐渐增大的过程,熔池塌陷量小,使得30°~90°扫描线成形第Ⅲ部分悬垂面的表面质量较好且未出现太大的差别。从以上分析可知,为获得好的成形表面,SLM成形非水平悬垂面时,宜采用平行于悬垂面边缘线的扫描线,而在成形水平悬垂面时宜采用与悬垂面边缘线成一定角度的激光扫描路径。

4.4 轮廓扫描次数对悬垂圆孔曲面成形质量的影响

圆孔第Ⅰ部分表面主要是指圆孔内部非悬垂表面,表面法向量与成形方向一致,在加工该区域表面时,熔池支撑部分为上一沉积层,导热性好,熔池稳定性高,成形质量好,轮廓重熔对其表面质量影响不

图 9. SLM成形圆孔悬垂表面粗糙度。(a) Ra;(b) Rz

Fig. 9. Overhanging surface roughness of round holes formed by SLM. (a) Ra; (b) Rz

图 10. (a)悬垂圆孔第Ⅲ部分激光扫描轨迹;(b)悬垂圆孔第Ⅱ部分激光扫描轨迹;(c)悬垂圆孔侧面成形示意图

Fig. 10. (a) Laser scanning trajectory in part III of overhanging hole; (b) laser scanning trajectory in part II of overhanging hole; (c) schematic of forming of overhanging round hole side

图 11. 轮廓扫描次数对SLM成形圆孔内表面不同区域的影响

Fig. 11. Effect of number of contour scans on different areas of inner surface of overhanging round hole formed by SLM

大。第Ⅲ部分是圆孔悬垂面最后层,在默认的45°扫描线条件下,成形表面主要是熔体与底层粉末作用的结果,因此轮廓重熔主要影响该区域边缘部分的表面质量,而不会对中间部分产生影响。第Ⅱ部分主要是熔道始末端堆叠成形悬垂面,轮廓多次扫描后,熔道始末端被重新熔化并形成熔池,降低了该区域表面粗糙度。圆孔第Ⅱ、Ⅲ部分悬垂表面形貌如

5 结论

以倾斜角度连续变化的悬垂圆孔结构为研究对象,研究了激光功率、扫描线角度以及轮廓扫描次数这三个工艺参数对圆孔悬垂部分成形质量的影响,得到以下结论。

1) 激光功率对SLM成形圆孔悬垂面质量的影响显著,随着激光功率的增大,悬垂圆孔圆度值增大,悬垂面变形塌陷量增大,成形精度下降。当激光功率过大时,悬垂面悬挂有细而长的熔池,部分断裂球化成球状熔滴,并被大量粉末颗粒包裹,严重影响悬垂表面的成形质量。

2) 为获得好的成形表面,SLM成形非水平悬垂面时宜采用平行于悬垂面边缘线的扫描线,而在成形水平悬垂面时宜采用与悬垂面边缘线成一定角度的激光扫描路径。

3) 增加轮廓扫描次数能够有效改善SLM成形

图 12. 不同轮廓扫描次数下SLM成形圆孔第Ⅱ、Ⅲ部分的表面形貌。 (a) 1;(b) 2;(c) 3

Fig. 12. Surface morphologies of part Ⅱ and part Ⅲ of overhanging round hole formed by SLM. (a) 1; (b) 2; (c) 3

圆孔悬垂面的表面质量,在设置的扫描次数范围内,轮廓扫描次数越大,优化效果越明显。

该研究结果为SLM成形悬垂结构提供了工艺参考。在此基础上,后期将重点关注多种工艺参数对悬垂结构的综合影响规律,以获得更优化的参数组合。

[1] 刘家赫, 朱海红, 胡志恒, 等. 激光选区熔化成形边缘堆高研究及控制[J]. 中国激光, 2017, 44(12): 1202007.

[2] CraeghsT. A monitoring system for on-line control of selective laser melting[D]. Belgium: Catholic University of Leuven, 2012.

[4] ClijstersS, CraeghsT, KruthJ. A priori process parameter adjustment for SLM process optimization[M]. New York: Taylor & Francis Group, 2012: 553- 560.

[5] KempenK. Dimensional accuracy of internal channels in SLM produced parts[C]. ASPE Spring Topical meeting, 2014.

[7] ThomasD. The development of design rules for selective laser melting[D]. Cardiff: University of Wales, 2009.

[8] 刘婷婷, 张长东, 廖文和, 等. 激光选区熔化成形悬垂结构熔池行为试验分析[J]. 中国激光, 2016, 43(12): 1202004.

[9] 杨雄文, 杨永强, 刘洋, 等. 激光选区熔化成型典型几何特征尺寸精度研究[J]. 中国激光, 2015, 42(3): 0303004.

[11] 杨永强, 卢建斌, 王迪, 等. 316L不锈钢选区激光熔化成型非水平悬垂面研究[J]. 材料科学与工艺, 2011, 19(6): 94-99.

[12] 麦淑珍, 杨永强, 王迪. 激光选区熔化成型NiCr合金曲面表面形貌及粗糙度变化规律研究[J]. 中国激光, 2015, 42(12): 1203004.

[14] 张凯, 刘婷婷, 张长东, 等. 基于熔池数据分析的激光选区熔化成形件翘曲变形行为研究[J]. 中国激光, 2015, 42(9): 0903007.

Article Outline

段声勤, 刘婷婷, 廖文和, 张长东, 杨涛. 悬垂圆孔激光选区熔化成形质量研究[J]. 中国激光, 2018, 45(4): 0402007. Duan Shengqin, Liu Tingting, Liao Wenhe, Zhang Changdong, Yang Tao. Research on Forming Quality of Overhanging Round Hole by Selective Laser Melting[J]. Chinese Journal of Lasers, 2018, 45(4): 0402007.