基于Ni中间层的铝合金与高强钢激光诱导TIG复合焊接  下载: 1063次

下载: 1063次

1 引言

随着全球气候变暖、环境恶化以及能源短缺等问题日益严峻,节能减排成为全球汽车制造业可持续发展的关键,新能源汽车产业兴起的目标是降低汽车对能源的消耗。据统计,电动汽车的车重降低10%,对应的续航里程可提高5.5%[1]。在尽可能减轻车重的同时,应确保汽车的安全性能,故势必需要采用高强钢与轻质金属组成的复合结构。高强钢与铝合金两种具有轻量化特征的材料组成的复合连接结构,可以充分发挥高强钢良好的力学性能及铝合金的轻量化作用,对于促进车辆的节能减排具有十分重要的意义[2-3]。

铝和钢的热物理性能、化学性能相差较大,焊接时极易生成Fe-Al金属间化合物(IMC),导致接头变脆。此外,钢与铝热膨胀系数的显著差异会使接头产生较大的内应力,影响接头的性能[4],因此铝合金/钢异种金属间的焊接非常困难。国内外已有诸多学者针对铝合金/钢焊接技术进行了大量研究,提出了扩散焊[5]、爆炸焊[6]、搅拌摩擦焊[7]、电阻点焊[8]、激光焊[9]等焊接方法,并针对铝合金和高强钢的焊接进行了深入研究。北京工业大学的马彪等[10]在铝合金/钢异种金属的激光深熔焊过程中加入Zn、Ni、Sn粉末,发现填充粉末的加入能减小IMC的厚度,改善接头的力学性能;哈尔滨工业大学的宋建岭等[11]通过在不锈钢表面预涂钎剂层,采用钨极氩弧焊(TIG)实现了铝合金与不锈钢的优质连接,获得的对接接头具有熔焊与钎焊的双重性质,接头的平均抗拉强度为90.6 MPa;湖南大学的周惦武等[12]通过对比双相钢/铝合金的激光胶接焊和激光焊接的接头发现,胶层的加入增加了焊缝的熔深和熔宽,并提高了铝合金/钢焊接接头的力学性能;苏州大学的陈夏明等[13]对铝合金/钢板材进行激光搭接焊试验,对比分析了镍箔对焊缝组织及性能的影响,结果表明:Ni元素抑制了Fe-Al冶金反应的进行,IMC厚度减小,接头强度为61 MPa,是未添加镍箔试样的1.4倍。兰州理工大学的樊丁等[14]采用TIG电弧辅助激光技术对铝合金/钢进行对接熔钎焊,结果表明,与单纯激光相比,电弧辅助激光热源改变了焊接过程的温度场分布,促进了液态铝向钢侧铺展,接头的最大抗拉强度可达163 MPa。

上述研究均发现铝合金/钢熔化焊易在接头内形成硬脆的IMC[15],添加中间层或采用新型热源后能够改善界面结构,并有利于接头力学性能的提高。针对目前铝合金/钢焊接存在的问题,本文提出了一种基于Ni中间层的铝合金/钢搭接接头激光诱导电弧复合连接技术。与传统的单热源相比,激光诱导电弧复合热源综合了激光和电弧各自的优点,具有激光焊接的高速度及电弧焊接良好的桥接性,焊接效率、焊接过程的稳定性和可靠性、焊接质量等得到了进一步提高[16-17]。Ni元素不仅可以与Al反应生成Al-Ni系化合物,还可以与Fe无限互溶,因此通过在铝合金与高强钢之间添加一层镍箔来改善液态钢与液态铝之间的冶金反应,就可以减少Fe-Al脆性相的生成,改善铝合金与高强钢的焊接性。

2 试验材料和方法

2.1 试验材料

采用2 mm厚的6061铝合金和1 mm厚的DP980高强钢作为待焊接材料,0.1 mm厚的纯镍箔作为中间层进行焊接试验。铝合金和高强钢的主要化学成分如

表 1. 6061铝合金的主要化学成分

Table 1. Main chemical compositions of 6061 Al alloy

|

表 2. DP980高强钢的主要化学成分

Table 2. Main chemical compositions of DP980 high-strength steel

|

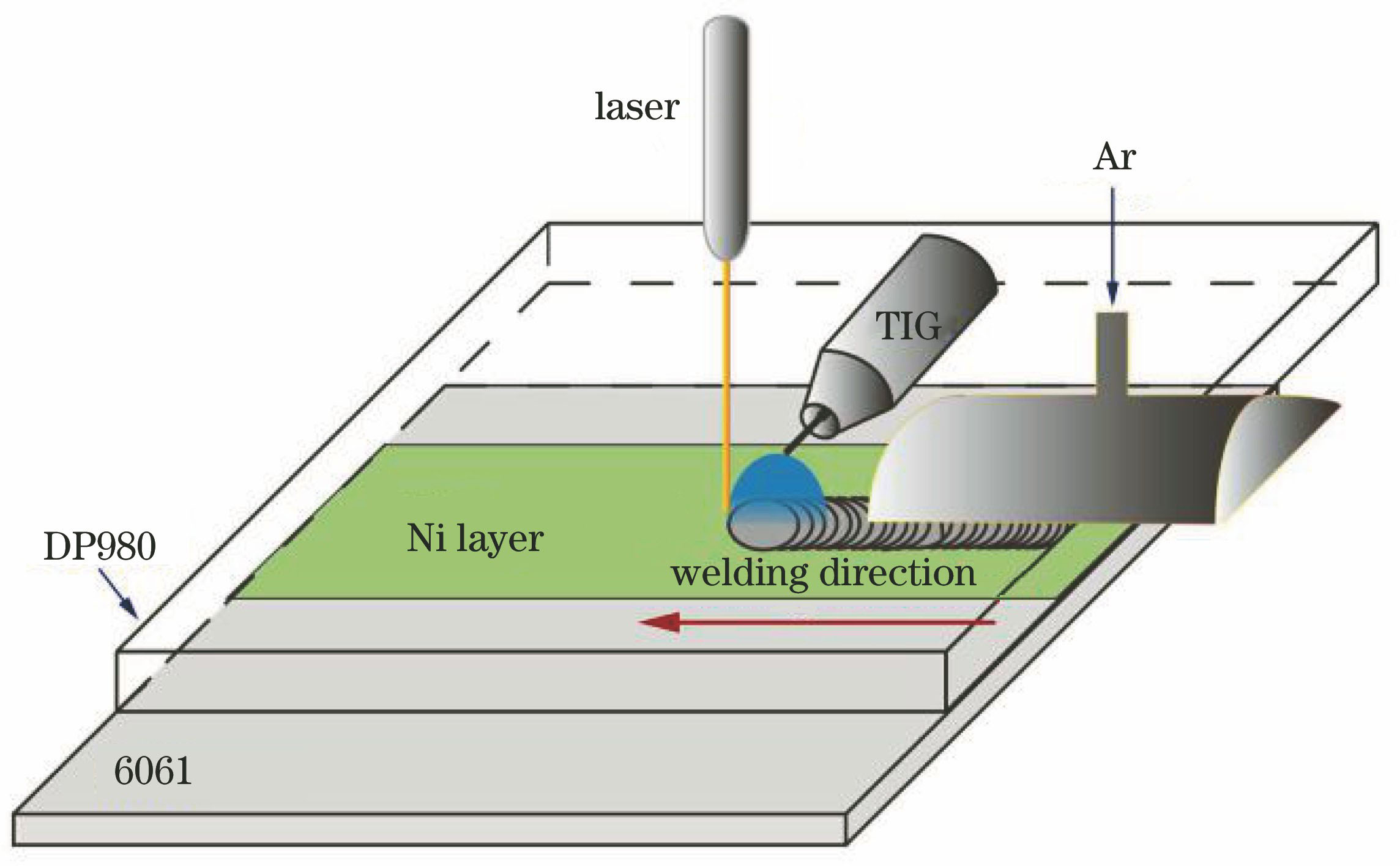

2.2 试验方法

采用由最大输出功率为1000 W的脉冲激光热源和TIG组成的激光诱导电弧复合焊接系统进行焊接试验。焊接示意图如

表 3. 激光诱导电弧复合焊接工艺参数

Table 3. Parameters of laser-induced arc hybrid welding process

|

图 1. 6061铝合金/DP980高强钢激光诱导电弧复合焊接示意图

Fig. 1. Schematic of 6061 aluminum alloy/DP980 high-strength steel laser-induced arc hybrid welding process

焊接前先用钢刷对铝合金和高强钢表面进行打磨,以去除其表面的氧化膜,再用无水乙醇擦拭,去除表面的污渍。焊接完成后,沿垂直于焊缝方向切取100 mm×10 mm的拉伸试样(GB/T 26957—2011)进行拉伸性能测试。从同一焊缝中切取试样,制成金相试样,使用Keller腐蚀剂对其进行腐蚀,然后利用金相显微镜和扫描电镜(SEM)对金相试样接头各区域的组织进行观察,通过电子探针设备(EPMA)及X射线衍射仪(XRD)分析焊缝微区的成分及元素分布。

3 结果与分析

3.1 中间层对接头力学性能的影响

采用激光诱导电弧复合焊接的方法焊接铝合金与高强钢时,电弧主要用来熔化高强钢,激光主要作用于熔池底部,并影响热源在铝合金上的熔化深度[18]。因此,本试验在适当的电弧电流下,通过改变激光功率进行了5组焊接试验,并对Ni中间层加入前后焊接接头的状态进行了对比分析。

图 2. 添加Ni中间层后得到的焊缝的宏观形貌。(a)铝合金;(b)高强钢

Fig. 2. Macroscopic morphologies of welds with Ni interlayer. (a) Aluminum alloy; (b) high-strength steel

对焊接试件进行抗拉剪强度测试,结果表明:未添加Ni中间层时,部分试件的焊接缺陷较多,焊接结果不理想,剪切拉伸载荷仅为128 N/mm;添加Ni中间层后,接头的剪切拉伸载荷随激光功率的增大呈先增大后减小的趋势,如

图 3. 激光功率对添加Ni中间层焊接接头剪切载荷的影响

Fig. 3. Effect of laser power on shear load of lap joint with Ni interlayer

3.2 Ni中间层对焊缝组织的影响

铝合金与高强钢异种金属连接界面是整个接头的最核心部分,在该区域内发生了Fe、Al、Ni三种金属的互溶与反应,会形成多种固溶体与IMC的混合物[19]。

图 4. 未添加Ni中间层焊接接头的横截面形貌及局部放大图。(a)横截面形貌;(b)图4(a)中A区域的放大图

Fig. 4. Cross-section morphology and local magnification of lap joint without Ni interlayer. (a) Cross-section morphology; (b) magnified image of A area in Fig. 4(a)

表 4. 图4~5中各标注位置的主要成分

Table 4. Main components of each marked position in Figs. 4-5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

图 5. 添加Ni中间层焊接接头的横截面形貌及局部放大图。(a)横截面形貌;(b)图5(a)中B区域的放大图

Fig. 5. Cross-section morphology and local magnification of lap joint with Ni interlayer. (a) Cross-section morphology; (b) magnified image of B area in Fig. 5(a)

将

1) 区域4中靠近Al基体向外侧择优生长的细长针状化合物主要由富Al相组成,测得Ni元素的含量相对较少;结合EPMA面扫图像可知,Ni元素在该区域中主要以化合物的形式存在,结合原子比分析可知此处的化合物为FeAl3和Al1.1Ni0.9。

2) 与区域5相比,区域6中的IMC层相对较薄;区域5、6中Al原子的质量分数为51%~74%,Fe原子的质量分数为26%~37%,Ni元素的质量分数约为1.8%。经分析,这两处的化合物均为Fe2Al5,由于形成Fe2Al5所需的Gibbs自由能小于形成FeAl3所需的Gibbs自由能,故Fe2Al5比FeAl3更早形成,因此随着温度降低,Fe在熔融Al中的溶解度逐渐降低[21-22],从区域6到区域5,Fe元素含量呈递减的趋势,这说明Ni中间层的加入在一定程度上抑制了Fe、Al之间的相互扩散,避免生成

3) 区域7的成分主要为Fe元素,结合Ni元素的EPMA面扫结果可知Ni主要以固溶体的形式弥散分布于钢的边缘,且从钢侧到铝侧,Ni元素含量依次递减,说明Ni元素并没有在整个熔池中弥散分布,虽然Ni也发生扩散,并以Al-Ni化合物和Fe(Ni)固溶体两种形式存在于焊缝中,但其整体上仍呈现层状分布特征。这主要是因为激光诱导电弧复合焊接过程中铝合金的熔池主要是由脉冲激光作用产生的,脉冲激光的脉宽为0.2 ms,焊接速度为900 mm/min,铝合金中的熔池会在脉冲激光作用下快速熔化及凝固,因此Ni在铝合金熔池中的扩散时间相对较短,能够有效地减少Fe元素与Al元素之间的反应时间和接触面积,进而有效地改善了焊接接头铝合金/钢界面处的反应过程和组织结构,提高了铝合金与高强钢激光诱导电弧焊接接头的整体性能。

图 6. 添加Ni中间层焊缝的EPMA面扫图像。(a) Al元素分布;(b) Fe元素分布;(c) Ni元素分布

Fig. 6. EPMA surface scan images of weld with Ni interlayer. (a) Al-element distribution; (b) Fe-element distribution; (c) Ni-element distribution

图 7. 添加Ni中间层焊接接头界面的XRD分析结果

Fig. 7. XRD analysis results of lap-joint interface with Ni interlayer

3.3 焊接接头的断口形貌

图 8. 有无Ni中间层焊接接头的典型断口形貌。(a)无Ni中间层;(b)有Ni中间层

Fig. 8. Typical fracture morphologies of lap joints with and without Ni interlayer. (a) Without Ni interlayer; (b) with Ni interlayer

4 结论

采用激光诱导电弧复合热源实现了6061铝合金和DP980高强钢的良好连接,分析了Ni中间层对搭接接头力学性能及微观组织的影响。随着激光功率增加,接头的力学性能呈先变好后变差的趋势,当激光功率为680 W时力学性能最好,接头形貌呈典型的图钉形。加入Ni中间层后,Ni元素主要分布于铝合金/钢界面处,以Al1.1Ni0.9化合物和Fe(Ni)固溶体的形式存在于焊缝中,界面处Fe元素与Al元素的相互扩散及反应受到抑制,金属间化合物层的厚度在10 μm以内,接头的剪切拉伸载荷较未添加Ni中间层的接头明显提高。

[1] 覃鑫, 江崧, 刘建. 电动汽车轻质材料连接工艺的探讨[J]. 汽车工艺师, 2017( 11): 55- 58.

QinX, JiangS, LiuJ. Discussion on the connection technology of light materials for electric vehicles[J]. Modern Components, 2017( 11): 55- 58.

[2] 谢超杰, 杨尚磊, 刘浩博, 等. 7050高强铝合金激光焊接接头的组织性能[J]. 激光与光电子学进展, 2018, 55(3): 031403.

[3] 冯煜阳, 曾凯, 何晓聪, 等. 双相钢激光胶接点焊及接头强度分析[J]. 激光与光电子学进展, 2018, 55(3): 031404.

[4] 李杰, 黄健康, 靳全胜. 铝/钢异种金属熔钎焊方法研究现状[J]. 电焊机, 2018, 48(1): 109-114.

[5] 陈思杰, 赵丕峰. 钢/铝异种金属TLP扩散焊工艺与组织[J]. 焊接, 2013( 5): 32- 35, 69.

Chen SJ, Zhao PF. Transient liquid-phase diffusion bonding process of steel/aluminum dissimilar metal and microstructures of joint[J]. Welding & Joining, 2013( 5): 32- 35, 69.

[8] Mortazavi SN, MarashiP, PouranvariM, et al. Investigation on joint strength of dissimilar resistance spot welds of aluminum alloy and low carbon steel[J]. Advanced Materials Research, 2011, 264/265: 384- 389.

[10] 马彪, 崔丽, 钱伟, 等. 填充粉末对钢/铝异种合金激光深熔焊接头界面组织的影响[J]. 应用激光, 2015, 35(4): 441-444.

[11] 宋建岭, 林三宝, 杨春利, 等. 铝合金/不锈钢预涂层钨极氩弧熔钎焊接头的特性[J]. 中国有色金属学报, 2009, 19(7): 1209-1215.

[12] 周惦武, 李宁宁, 徐少华, 等. 双相钢/铝合金激光胶接焊胶层作用分析[J]. 机械工程学报, 2016, 52(14): 25-30.

[13] 陈夏明, 王晓南, 颜倩, 等. 镍箔对DP980/A6061异种激光焊接接头组织性能的影响[J]. 中国激光, 2018, 45(11): 1102002.

[14] 樊丁, 王斌, 李春玲, 等. 铝/钢异种金属电弧辅助激光对接熔钎焊方法[J]. 焊接学报, 2015, 36(1): 15-18.

[15] 崔丽, 卢东琪, 王国红, 等. 钢/铝异种合金激光深熔钎焊与深熔焊工艺研究进展[J]. 航空制造技术, 2018, 61(3): 66-73.

[16] 肖荣诗, 吴世凯. 激光-电弧复合焊接的研究进展[J]. 中国激光, 2008, 35(11): 1680-1685.

[17] 胡连海, 刘晓林, 侯德彬, 等. 激光电弧复合焊T91钢接头的高温时效组织与性能[J]. 中国激光, 2018, 45(9): 0902003.

[18] 梅述文, 成群林, 姜勇, 等. 铝/钢异种合金激光-电弧复合焊接接头的界面性能及抗拉强度[J]. 中国有色金属学报, 2015, 25(2): 351-359.

[19] 杨旭东, 石岩, 刘佳. 铜箔中间层对铝/钢异种金属激光对接焊接头质量的影响[J]. 机械工程学报, 2014, 50(14): 143-149.

Article Outline

马雨晴, 王红阳, 刘黎明. 基于Ni中间层的铝合金与高强钢激光诱导TIG复合焊接[J]. 中国激光, 2019, 46(8): 0802002. Yuqing Ma, Hongyang Wang, Liming Liu. Aluminum Alloy and High-Strength Steel Joint via Laser-Induced Tungsten Inert Gas Hybrid Welding Based on Ni Interlayer[J]. Chinese Journal of Lasers, 2019, 46(8): 0802002.