KDP晶体元件晶轴角度的精密校正  下载: 905次

下载: 905次

Objective Potassium Dihydrogen Phosphate (KH2PO4) (KDP) crystal is currently the only nonlinear optical material that can be grown into a large aperture. It is widely used in inertial confinement fusion large aperture laser drivers as the terminal element of the harmonic conversion unit. The angle phase matching method is generally used to obtain high harmonic conversion efficiency so that the KDP crystal axis angle (the angle between the crystal plane normal and the crystal optical axis) is equal to the phase matching angle. From the growth to use, KDP crystals have gone through the following stages: slicing, processing, chemical coating, assembly, and adjustment. The crystal axis angle orientation accuracy is poorly controlled in the slicing stage, resulting in the crystal axis error of the milliradian. If the crystal axis error is encountered in the adjustment stage, it takes a considerable amount of time to adjust the crystal pose to achieve the best phase matching condition. This will increase the difficulty in assembly and reduce the efficiency of assembly and adjustment. It is also not conducive for batch assembly and large-scale production. Therefore, large-aperture laser devices require high-precision crystal axis angle correction during the processing stage.

Methods To solve the problems of a large correction angle and high precision requirements in the angle error correction of the crystal axis of the KDP crystal in the processing stage, a correction strategy of an in-site detection feedback combined with multiple adjustment approximations is proposed. The crystal element is clamped on an adjustable angle vacuum chuck, and the noncontact distance measuring unit is erected above the crystal surface. With the movement of the machine tool slide, the measuring unit moves at a uniform speed relative to the crystal. The distance between the crystal surface and the probe is recorded at a fixed sampling frequency. Combining this distance and the movement distance of the machine tool sliding table, the crystal surface inclination angle can be obtained by the straight-line fitting. This angle is subtracted from the crystal axis angle error detected offline as the suction cup's adjustment value. After adjusting the suction cup, the proposed method is employed to detect the crystal surface tilt angle again. The above steps are repeated until the tilt angle of the on-site inspection crystal surface gradually approaches and converges toward the crystal axis angle error. Cutting the crystal surface with a diamond tool can complete the correction of the surface crystal axis angle. The crystal axis angle on the other side is corrected by turning over and cutting. The advantage of this method is that the correction accuracy does not depend on advanced adjustment tools, small reclamping errors, and precise linear axes.

Results and Discussions The crystal axis correction on the first side of the KDP crystal is a process of an in situ detection and repeated iterative adjustments. The relevant parameters of three crystal samples during the iteration (Table 4) show that they gradually approached the crystal axis error angle after three rounds of adjustments. After the cutting is completed by the machine tool, the in situ detection result of 1#, 2#, and 3# crystal surface angles are -0.12 μrad, +0.76 μrad, and +0.82 μrad, respectively. In other words, the surface angle after cutting is controlled within 1 μrad [Fig. 8(b)]. The results show that the angle of in situ detection before cutting is equal to the change in the crystal surface angle before and after cutting. After cutting the other side of the KDP crystal, use a large-diameter interferometer to detect the crystal wedge angle. The angle of both sides is 0.2″(0.93 μrad) (Fig. 9), indicating that the crystal axis angles on both sides are the same after the second surface is cut. After completing the crystal axis angle correction of the three samples, the off-line precision crystal axis inspection equipment is used to detect the crystal axis angle error of the crystal. The results showed that the angle errors of the three crystal axes are +11.4 μrad, -9.0 μrad, and 0.59 μrad, respectively (Fig.10 and Table 5).

Conclusions The proposed crystal axis error correction strategy of KDP crystal in the processing stage is based on the on-site detection feedback and multiple adjustment convergence. The correction requirements of the milliradian angle and microradian accuracy can be achieved using the proposed method. Results suggest that the roposed method can meet large-scale laser devices' requirements for KDP crystal axis use. The verification experiment results showed that only three rounds of iterative adjustment, the proposed method can quickly converge the angle error of the crystal axis from several millimeters to 20 μrad or less. Further analysis shows that the correction accuracy of the strategy is only determined by the length of the probe movement and the test accuracy. The larger the element diameter and higher the measurement accuracy, the higher the correction accuracy, which is particularly suitable for the crystal axis angle correction of the large-diameter KDP crystal element. Although the correction accuracy is unrelated with the suction cup adjustment accuracy, the correction efficiency is proportional to it. The higher the adjustment accuracy, the fewer the number of iterations and the higher the correction efficiency.

1 引言

KDP(Potassium Dihydrogen Phosphate,KH2PO4)晶体是目前唯一可生长为大口径的非线性光学材料,因此被广泛应用于惯性约束聚变(ICF)[1]的大型激光驱动器中作为谐波转换单元的终端元件[2-4],如美国NIF装置、法国LMJ装置等[5]。为了获得高的谐波转换效率,一般采用角度相位匹配方法[5-6],使KDP晶体晶轴角度(晶面法线与晶体光轴的夹角)等于相位匹配角[7]。KDP晶体元件从生长到使用经历几个阶段:切片、加工、化学涂膜、装调使用。在切割成片阶段,晶轴角度定向精度较差,晶轴角度误差达到毫弧度级,毫弧度级别的晶轴角度误差若放在装调阶段,需通过调节晶体位姿进行相位匹配,增加了装调难度、降低了装调效率,不利于规模化、批量化装调,因此大型激光装置要求KDP晶体在加工阶段进行高精度定轴。Hawley-Fedder等[8]报道了美国LLNL实验室建设的NIF装置,装置要求KDP晶体元件晶轴角度误差不大于20 μrad;Runkel等[9]进一步提出在半精加工迭代阶段完成晶轴角度校正的要求;Taylor等[10]报道NIF装置采用具有三个激光反馈的直立轴调节吸盘。国内对KDP晶体的相关研究重点集中于KDP晶体在装调使用阶段的面形畸变、支撑方式、温度对相位匹配角的影响和相位匹配角的离线检测[5,11-14],还未报道在加工阶段对晶轴角度误差的精密校正。

本文为实现KDP晶体在加工阶段的晶轴角度误差精密校正,提出一种在位检测反馈结合多次调节逼近的校正策略,以避免校正精度严重依赖调节工装精度、重复装夹误差大、机床直线度引入误差等问题,实现晶体元件晶轴误差的大角度、高精度的快速校正。

2 晶轴校正方法和原理

2.1 晶轴角度校正难点分析

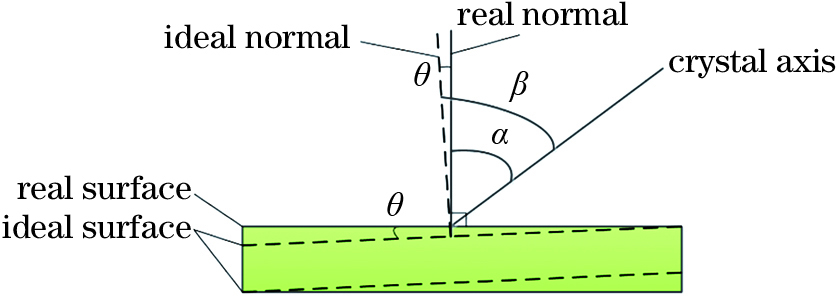

最佳匹配角是获得最大效率输出时光束指向与晶轴之间的夹角[2],理想状态下光束垂直入射至晶体表面,因此最佳匹配角是理论法线与晶轴之间的夹角β,如

国际上普遍采用金刚石切削的方式进行KDP晶体表面的加工,该方式既可以避免传统抛光中颗粒嵌入的问题,又能够保证晶体两面具有较好的平行度和亚/表面质量。金刚石切削方式的原理如

要达到该调节精度,仅凭调节吸盘角度的精密调节是不够的,原因是:一次调节到位,调节角度达到毫弧度,而精度达到微弧度,两者存在冲突,较难实现;无法考虑元件的装夹情况,从而校正精度受装夹精度和吸附质量影响;无法剔除切削晶体时机床直线度对校正精度的影响,因此对机床直线度要求高;每次校正前定轴工装都需回零,回零误差影响校正精度;精度会随时间退化,无法实现多件次的校正。综上,仅通过高精度吸盘角度调节方式,难以实现对毫弧度级别晶轴角度的微弧度校正精度,宜采用在位检测反馈和多次调节逼近的方法进行校正,为此提出了在位检测和校正的方法。

2.2 在位检测和校正方法及原理

在位检测和校正过程如

以上在位检测过程等效于晶体元件固定不动,而测头反方向以滑台移动速度沿着平行于滑台导轨的轨迹检测晶体表面的过程,同理,切削过程也可以等效为刀具反方向以滑台移动速度沿着平行于滑台导轨的轨迹切削晶体表面的过程,即刀具切削轨迹与测头移动轨迹平行,如

移动时间与扫描采集时间相同,从

式中:γ为在位检测得到的角度,即切削前后的晶体表面形成的夹角,单位为μrad;L0、L分别为测量起始点和测量终点处测得的距离值,单位为μm;ΔL为测量起始点和测量终点的高度差,单位为μm;S、v、t分别为移动距离、速度、时间,单位分别为m、m/s、s;c为采样点数量;f为采样频率,单位为s-1。

由于在位检测的调节角度为毫弧度量级,因此有γ=sin γ,即有

从(4)式可知,晶轴校正角度可以通过非接触式距离测量、采样点数量、采样频率、滑台移动速度4个参数计算获得。采样频率和滑台移动速度是开始测量前自行设定的,距离测量和采样点数量是完成测量后通过测量软件截取有效数据后获得的。

由于晶体表面存在微米量级的起伏,测头检测获得的数据也不完全是线性的,使得测量起始点和终点的选取不同,计算结果存在差异,因此仅仅用L0和L测量值计算出的倾斜角度不能够反映晶体表面的真实斜度。为减小测量误差,采用直线拟合的方式获得最接近真实值的斜线,如

3 实验验证

3.1 实验设计

为验证晶轴角度的精密校正方法,选用3件大口径KDP晶体作为样件进行晶轴角度误差的校正实验,样件信息如

表 1. 样件信息

Table 1. Sample information

|

在位检测测量单元选用基恩士公司的LK-G10型激光位移传感器,技术指标如

表 2. LK-G10型激光位移传感器的技术指标

Table 2. Technical specification of LK-G10 type laser displacement sensor

|

吸盘角度调节工装是专门研制的,采用电动控制且基于实时检测的位置闭环调节方式,可实现-5~5 mrad的一维电动调节,大调节量(500~3000 mrad)的平均相对误差精度在5%以内,小调节量(1~500 mrad)的误差在5 mrad以内,重复回零误差为-16~-5.5 mrad,如

图 7. 吸盘角度调节工装。(a)实物照片;(b)操作界面;(c)不同调节量的误差值;(d)回零误差

Fig. 7. Sucker angle adjustment tool. (a) Physical photograph; (b) operating interface; (c) error of different adjustment values; (d) home error

3.2 晶轴角度校正过程

基于金刚石切削加工的特点,形成第一面晶轴角度调节、第二面晶轴角度复制的校正流程。具体工艺步骤如

第一步,调节吸盘,本步骤是在位检测并反复迭代调节的过程,检测时设置采样频率为250 Hz或100 Hz,滑台速度为400~700 mm/min,经过多次调节逐步逼近晶轴误差角度。3件样件在迭代过程中的相关参数如

表 3. 3件样件在迭代过程中的相关参数

Table 3. Relevant parameters of three sample pieces during the iteration unit: μrad

| ||||||||||||||||||||||||||||||||||

图 9. 1#样件在位检测晶体表面结果。(a)切削前;(b)切削后

Fig. 9. In-situ testing results of crystal surface of sample 1#. (a) Before cutting; (b) after cutting

第二步,切削晶体参数选用慢速进给、小切深,以保证切削斜面过程中不发生崩边,切削完成后,在位检测1#、2#、3#晶体表面角度分别为-0.12 μrad、+0.76 μrad、+0.82 μrad,即切削后角度保持为-1~1 μrad,如

3.3 校正结果和精度分析

完成3件晶体晶轴角度的校正后,由离线的精密定轴检测设备再次检测晶体第一面的晶轴角度误差,结果表明,经精密定轴检测设备检测后,3件晶轴角度误差分别为+11.4 μrad、-9.0 μrad、0.59 μrad。1#样件检测结果如

从校正原理和(1)式可以看出,校正角度与吸盘角度调节工装的调节精度、回零误差、装夹误差、机床直线度无关,仅取决于在位测量单元的精度和测试距离。进一步由(1)式可得到

校正精度由测量单元的不确定度和测试距离的不确定度构成。由于测试距离S为百毫米级,而测试距离不确定度u

式中:u

由(6)式可知,校正精度与测量单元的精度呈正相关,而与移动距离呈负相关,因此元件口径越大,校正精度越高。

4 结论

通过在位检测反馈和多次调节逐步逼近的收敛策略,结合高精度角度调节工装,解决了KDP晶体晶轴角度误差校正角度大、精度高的问题,实现了晶轴角度的快速高精度校正。晶轴角度误差校正的验证实验结果表明:通过该校正方法,经过3轮迭代调整能够快速将数个毫弧度的晶轴误差收敛至20 μm以内,满足精密定轴的指标和效率要求。校正精度分析结果表明:校正精度与测试精度呈正比,与测头移动长度呈反比,随着元件口径增大,校正精度显著提高,因此所提方法适用于大口径晶体的精密校正;校正精度虽然与吸盘调节工装无关,但校正效率与吸盘调节工装调节精度呈正相关,调节精度越高,迭代次数越少,校正效率越高。所提方法可为加工阶段大口径KDP晶体晶轴的精密定轴提供理论依据,为工程实践提供理论指导。

[1] 邵建达, 朱美萍, 李静平, 等. 惯性约束聚变激光驱动装置用大尺寸偏振薄膜研究综述[J]. 光学学报, 2019, 39(10): 1000001.

[2] 张洋, 李婷, 袁晓东, 等. KDP晶体相位匹配角理论预测模型及其验证分析[J]. 物理学报, 2015, 64(2): 024213.

[3] 吴金明, 赵元安, 汪琳, 等. 1064 nm激光和355 nm激光同时辐照DKDP晶体的耦合预处理效应[J]. 中国激光, 2019, 46(5): 0501003.

[4] 孙子茗, 刘德安, 韩璐, 等. 基于电光调制的DKDP晶体OPCPA增益带宽特性研究[J]. 中国激光, 2020, 47(10): 1008001.

[5] 郭怀文, 周维, 叶朗, 等. 晶体面形畸变对三倍频转换效率的影响[J]. 强激光与粒子束, 2020, 32(6): 061002.

[6] 李婷, 张洋, 徐旭, 等. 大口径KDP晶体最佳偏转角预测误差分析[J]. 中国激光, 2014, 41(8): 0802003.

[7] 蔡邦维, 秘国江, 杨春林. 大口径KDP晶体定向方法的研究[J]. 激光技术, 1999, 23(1): 3-5.

Cai B W, Mi G J, Yang C L. Study of orientation way for large aperture KDP crystal[J]. Laser Technology, 1999, 23(1): 3-5.

[10] Taylor JS, CarlisleK, Klingmann JL, et al. Precision engineering within the national ignition campaign[C] //10th International Conference of the European Society for Precision Engineering & Nanotechnology, May 31-June 4, 2010, Delft, Netherlands. [S. l.: s. n.], 2010.

[12] Wang W, Li K Y, Wang J, et al. Analysis on dependence of phase matching angle on temperature in KDP crystal[J]. Optics & Laser Technology, 2011, 43(3): 683-686.

[13] 徐旭, 熊召, 叶朗, 等. 大口径KDP晶体角度相位匹配离线测量精度研究[J]. 强激光与粒子束, 2013, 25(12): 3189-3192.

[14] 张洋, 熊召, 徐旭, 等. 两端支撑夹持结构参数对三倍频转换效率的影响[J]. 中国激光, 2014, 41(6): 0602008.

Article Outline

张帅, 金波佳, 王翔峰, 雷向阳, 王健, 许乔. KDP晶体元件晶轴角度的精密校正[J]. 中国激光, 2021, 48(9): 0901006. Shuai Zhang, Bojia Jin, Xiangfeng Wang, Xiangyang Lei, Jian Wang, Qiao Xu. Precise Correction for Crystal Axis Angle of KDP Crystal Element[J]. Chinese Journal of Lasers, 2021, 48(9): 0901006.