选区激光熔化成形24CrNiMo合金钢的组织结构与力学性能  下载: 1314次

下载: 1314次

1 引言

激光增材制造(LAM)技术是一种先对计算机辅助设计(CAD)数字模型进行离散处理,再采用高能激光束逐层熔化材料粉末或线材,直接制造出零件的快速成形技术[1-3]。以粉末床为主要技术特征的选区激光熔化(SLM)技术是现今最受关注并且发展得最为迅速的LAM技术[4-5]。SLM技术可高精度地成形钛合金[4,6-7]、铝合金[8]、高温合金[9]、不锈钢[10-12]等多种材质的构件,且对形状极复杂的构件的成形具有明显优势。

SLM成形构件的性能决定于其显微组织,而 显微组织又与金属粉末在激光束作用下的热过程密切相关。在激光成形过程中,熔池和热影响区的冷却速度极高(可达102~106 K/s),从而导致金属的凝固和固态相变严重偏离平衡状态,这会带来两方面的结果:一方面会细化晶粒及晶内的亚结构,改善成形构件的性能;另一方面易形成对性能不利的孔洞、夹杂等缺陷。为了获得理想的性能,通常需要针对不同的材料优化激光工艺参数(激光功率、扫描速度、扫描策略等)。Gong等[13]研究了扫描速度对SLM成形Ti6Al4V构件孔隙率及力学性能的影响,结果发现:扫描速度过快或过慢都会导致孔隙率增大;当孔隙率低于1%时,少量细小的孔洞几乎不影响材料的强塑性;当孔隙率超过5%时,材料的强塑性明显降低。Moussaoui等[14]对Inconel 718高温合金SLM成形构件的微观组织进行研究后发现,随着激光能量输入增加,熔池内的柱状晶变得更细长,孔洞缺陷减少,其中的球形孔洞主要分布于熔池内,未熔合孔洞主要分布于熔池边界和搭接区。Guan等[15]研究了扫描策略对304L不锈钢SLM成形构件拉伸性能的影响,结果发现,层间旋转角度从90°变为105°不仅可以减少相邻熔道之间形成的孔洞缺陷,而且可以避免晶粒的单向生长,实现微结构的各向同性,使成形构件的拉伸性能明显提高。

相对而言,钛合金和高温合金构件的SLM成形研究得较早,发展得较成熟,已有相关SLM构件在生物医疗[16]和航空航天[4]等领域获得了应用。而对于国民经济中常用的合金钢的SLM研究则起步较晚。目前,人们仅对少量合金钢进行了相关研究,如H13模具钢[17]、AISI4340高强钢[18]、24CrNiMo合金钢[19-20]等。合金钢成分多样、相变复杂,致使成形构件易出现组织可控性差、缺陷多等问题,影响构件力学性能的稳定性[21-24]。因此,有关SLM技术特性与合金钢组织演化及其力学性能之间的关系仍需进行深入的系统研究。

本文主要针对24CrNiMo合金钢进行SLM成形研究。24CrNiMo合金钢具有良好的淬透性和优异的强塑性,是制造高速列车制动盘的重要材料。制动盘通常具有复杂的散热筋结构,以降低制动时的高温造成的损伤失效,从而导致其制造难度极大。目前,高速列车制动盘主要采用铸造和锻造两种方法成形。前者应用较广,但其对补缩和缩孔、缩松消除技术的要求较高,因此良品率较低[25-27];后者则工艺更为复杂,国外仅少数国家拥有核心技术,而国内的研究相对比较落后,虽然有试制工作,但仍未实现批量生产[28]。SLM技术作为一种高精度、一体化成形复杂零件的增材制造技术,在制动盘件的制造上具有明显优势,而且,其快速凝固过程对组织的细化作用也有助于改善成形件的性能。随着SLM技术的发展,近几年已有部分研究者将其应用于24CrNiMo合金钢件的成形:Wei等[19]利用高功率SLM技术制备了24CrNiMo合金钢件,研究了其显微组织演化及缺陷形成机制;袁梅彦等[20]采用点扫式选区激光熔化技术成形了24CrNiMo合金钢,研究了点距对成形合金钢致密度的影响。本文采用一种较低功率的连续扫描SLM技术成形24CrNiMo合金钢,此方法获得的熔池体积小,冷却速度快,且前熔覆层受到的后续熔覆层的热影响较小,显微组织相对更易控制;另外,成形件的尺寸精度更高。本文研究了激光工艺参数对成形合金钢微观组织结构及力学性能的影响,并将其与铸态合金钢进行了对比,以期拓展SLM技术在复杂合金钢构件上的应用。

2 试验方法

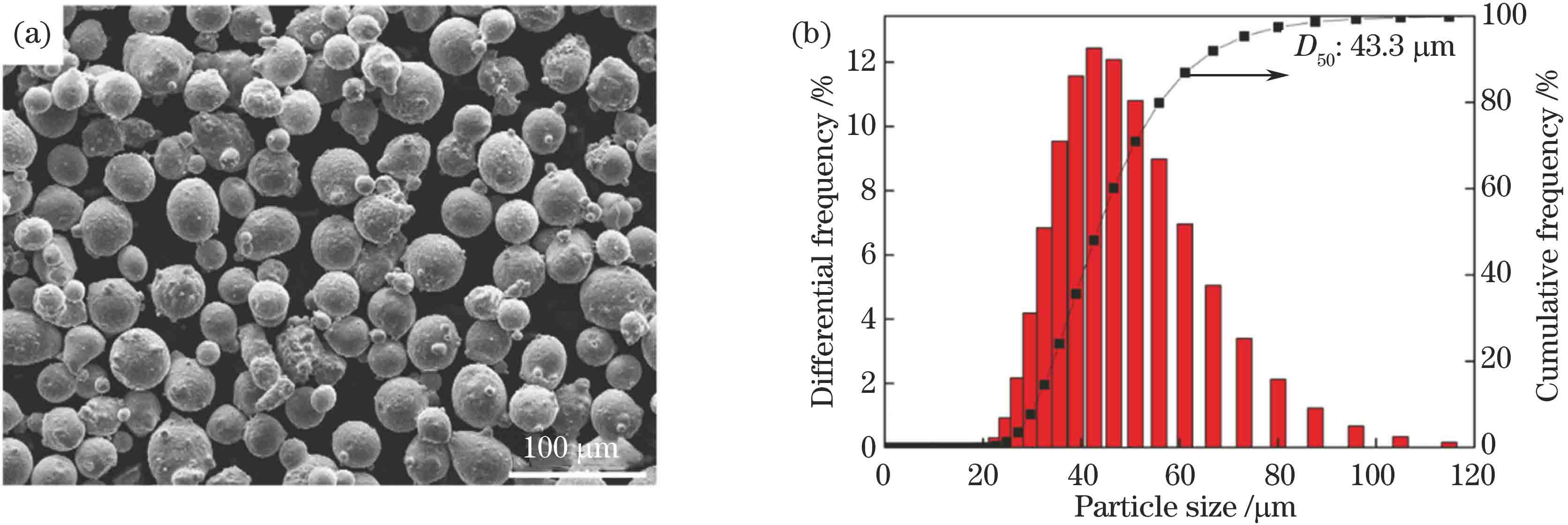

用于SLM成形的合金钢粉末为采用气雾化法制备的商用24CrNiMo,其化学成分见

采用德国EOS M 290型金属成形系统在一块304不锈钢基板上进行合金钢粉末的SLM成形,基板预热至80 ℃。激光成形工艺参数如下:激光功率(P)为200~320 W,扫描速度(v)为750~1250 mm/s,光斑直径为75 μm,铺粉厚度为40 μm。成形过程在氩气气氛中进行,成形室内氧的体积分数为0.05%。

表 1. 24CrNiMo合金钢粉末、SLM成形合金钢与铸态合金钢的化学成分

Table 1. Chemical composition of 24CrNiMo alloy steel powder, SLM-formed alloy steel and as-cast alloy steel

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

另外制备了24CrNiMo钢铸件(成分见

图 1. 24CrNiMo合金钢粉末的形貌和粒度分布。(a)形貌;(b)粒度分布

Fig. 1. Morphology and particle size distribution of 24CrNiMo alloy steel powder. (a) Morphology; (b) particle size distribution

选择成形合金钢的XOZ面进行研磨、抛光,之后再进行刻蚀,以观察其显微组织。刻蚀采用以下两种方式:1)用4%硝酸酒精溶液(溶液中硝酸的体积分数为4%)腐蚀10 s;2)先用4%硝酸酒精溶液预腐蚀5~10 s,然后用酒精清洗,干燥后再在Lepera试剂 (40 g/L苦味酸乙醇溶液与10 g/L偏重亚硫酸钠水溶液以1∶1体积比进行混合) 中浸泡20 s。铸态试样经研磨、抛光后采用上述方式1)进行刻蚀。

用Axio Observer. Zlm光学显微镜(OM)和Philips XL-30FEG扫描电子显微镜(SEM)观察、分析SLM成形合金钢及铸态合金钢的显微组织。由于耐蚀性的差异,不同的组织经Lepera溶液刻蚀后会在OM下呈现出不同的色彩,其中:奥氏体中的合金元素含量越高,耐蚀性越好,呈现为白亮色;马氏体由奥氏体快速转变而来,合金元素的固溶度高,刻蚀后仍呈现白亮色;马氏体经回火后因析出碳化物增加了界面数量,使得刻蚀后的颜色变暗,且随回火程度增加由浅黄色向深褐色转变[29]。

采用Rigaku DMAX/2400型X射线衍射仪(XRD)分析合金钢的相组成,选用铜靶,扫描角度为40°~100°,扫描速度为1 (°)/min。采用直接对比法计算残余奥氏体的含量[30],计算公式为

式中:Rα和Rγ分别为α-Fe和γ-Fe两相的强度因子;Iα和Iγ分别为α-Fe和γ-Fe两相衍射峰的积分强度,其中α-Fe选取(200)和(211)衍射峰,γ-Fe选取(200)、(220)和(311)衍射峰,计算结果取平均值。

采用JEOL JEM 2010F型透射电子显微镜(TEM)观察SLM成形合金钢的显微结构并进行选区电子衍射分析(SAED)。TEM样品的制备方法为:选择SLM成形合金钢的XOZ面,对其进行研磨抛光后,先使用4%硝酸酒精腐蚀5 s,再采用聚焦离子束(FIB)在样品的不同区域切取TEM样品。

采用阿基米德排水法测试成形合金钢的密度,通过与铸件进行对比获得SLM成形合金钢的致密度。测试样品的尺寸为10 mm×10 mm×10 mm,6个面均研磨至镜面效果。

采用HV-1000型显微硬度仪分析成形合金钢的硬度,加载载荷为0.98 N,加载时间为10 s,每个样品测试10个点后取平均值。沿成形合金钢的XOY面切取尺寸如

3 试验结果及讨论

3.1 SLM成形合金钢的显微组织和结构

图 4. SLM成形合金钢与铸态合金钢的XRD图谱(P=320 W, v=950 mm/s)

Fig. 4. XRD patterns of SLM-formed alloy steel and as-cast alloy steel (P=320 W, v=950 mm/s)

为确定SLM成形合金钢的显微组织特征,进一步用Lepera溶液对其进行刻蚀,结果如

图 5. 合金钢的OM组织。(a)铸态合金钢(硝酸酒精溶液腐蚀);(b)(c) SLM成形合金钢的XOZ截面组织及其局部放大形貌(腐蚀剂为4%硝酸酒精溶液和Lepera溶液,P=320 W, v=950 mm/s)

Fig. 5. OM morphology of alloy steel. (a) As-cast alloy steel(etched by 4% nital); (b)(c) XOZ cross-sections of SLM-formed alloy steel (etched by 4% nital and Lepera solution, P=320 W, v=950 mm/s)

熔池区的回火马氏体极其细小,在OM下较难分辨其细微结构及析出的碳化物,为此采用TEM对该区域进行观察,结果如

图 6. SLM成形合金钢熔池区和热影响区的TEM像(成形参数:P=320 W,v=950 mm/s)。(a)~(c)熔池区;(d)~(f)热影响区

Fig. 6. TEM images of molten pool zone and heat affected zone of SLM-formed alloy steel (forming parameters: P=320 W, v=950 mm/s). (a)--(c) Molten pool; (d)--(f) heat affected zone

3.2 激光工艺参数对显微组织的影响

图 7. 不同激光工艺参数下SLM成形合金钢XOZ截面的OM像(腐蚀剂为4%硝酸酒精溶液)

Fig. 7. OM images of XOZ cross-section of SLM-formed alloy steel with different laser parameters (etched by 4% nital)

图 8. 不同激光工艺参数条件下SLM成形合金钢XOZ截面的SEM像(腐蚀剂为4%硝酸酒精溶液)

Fig. 8. SEM images of XOZ cross-section of SLM-formed alloy steel with different laser parameters (etched by 4% nital)

由

上述SLM成形合金钢显微组织随激光工艺参数的演化可进一步由

图 9. 不同工艺参数下SLM成形合金钢的致密度

Fig. 9. Relative density of SLM-formed alloy steel with different laser parameters

图 10. SLM成形合金钢XOZ面形貌随激光工艺参数演化的示意图。(a)激光输入能量较低时;(b)激光输入能量较高时

Fig. 10. Schematics of XOZ cross-section morphology evolution of SLM-formed alloy steel with different parameters. (a) Low energy input; (b) high energy input

3.3 SLM成形合金钢的力学性能

熔池区和热影响区是SLM成形合金钢显微组织中的两个典型区域,且其形貌会随激光功率和激光扫描速度而发生变化,为此分别对这两个区域进行显微硬度分析,结果如

为研究激光工艺参数对成形合金钢拉伸性能的影响,本文选取了三个典型样品:样品1#,激光成形参数P=200 W,v=950 mm/s,其致密度较低,为98.32%;样品2#,激光成形参数P=320 W,v=950 mm/s,致密度为99.83%;样品3#,激光成形参数P=320 W,v=750 mm/s,其致密度较高,为99.93%。样品2#和样品3#的致密度接近,但它们的熔覆层形态明显不同,如

图 11. 不同激光工艺参数下SLM成形合金钢XOZ截面上熔池区和热影响区的显微硬度

Fig. 11. Microhardness of molten pool zone and heat affected zone in XOZ cross-sections of SLM-formed alloy steel with different laser parameters

图 12. SLM成形合金钢与铸态合金钢的拉伸曲线

Fig. 12. Tensile curves of SLM-formed alloy steel and as-cast alloy steel

表 2. SLM成形合金钢与铸态合金钢的力学性能

Table 2. Mechanical properties of SLM-formed alloy steel and as-cast alloy steel

|

熔池区内高硬度的细小回火马氏体是SLM成形24CrNiMo合金钢具有高强度的决定性因素。细小回火马氏体中大量的界面在拉伸变形过程中将强烈阻碍位错运动,因此,成形合金钢的强度较铸态合金钢明显提高。随着激光输入能量的降低,合金钢的屈服强度由1141 MPa增大至1292 MPa,抗拉强度由1315 MPa增加至1426 MPa。对于样品1#,其成形时的激光输入能量较低,熔池的冷却速度快,得到了更细小的马氏体板条;同时,新熔池对已凝固组织的热影响程度较弱,致使残余奥氏体量较少,且马氏体回火程度也降低,此时获得的显微组织的强度最高,从而导致拉伸时微裂纹扩展所需的临界应力增大,所以样品的强度较高。但样品1#的致密度相对于样品2#、3#来说较低,随着拉伸时载荷的增大,由孔洞缺陷导致的大量裂纹源同时启动,致使样品1#快速断裂。

随着激光输入能量的增大,样品2#、3#的致密度提高,其延展性得以明显改善,且强度降低得不大。这主要归因于成形合金钢中含回火马氏体和残余奥氏体的层状复合组织。熔池区的回火马氏体强度高,变形能力较弱,在高应力状态下极易萌生裂纹,而对于热影响区中FCC结构的残余奥氏体来说,其滑移系远多于BCC结构的马氏体,可以容纳大量位错,具有较高的塑性变形能力[34],使裂纹扩展受阻,所以回火马氏体中产生的裂纹不易穿过热影响区与相邻熔覆层中回火马氏体产生的裂纹相连,从而显著降低了熔覆层之间的裂纹扩展速率,保证了良好的塑性。与样品2#相比,样品3#的强度有所提高,但延伸率降低,主要原因是随着激光扫描速度降低(激光输入能量增大),熔覆层厚度由50 μm左右增加到100 μm以上,如

图 13. SLM成形合金钢与铸态合金钢的拉伸断口形貌。(a)样品2#;(b)样品3#;(c)铸态合金钢

Fig. 13. Tensile fractures of SLM-formed alloy steel and as-cast alloy steel. (a) Sample 2#; (b) sample 3#; (c) as-cast alloy steel

4 结论

本文研究了200~320 W激光功率、750~1250 mm/s激光扫描速度条件下,SLM成形24CrNiMo合金钢的组织结构演化及力学性能,得到的主要结论如下:

SLM成形合金钢的熔覆层由熔池区和热影响区组成,微观组织为回火马氏体和少量残余奥氏体,其中后者主要分布于热影响区内。

随着激光功率增大或扫描速度降低,成形合金钢中的孔洞缺陷逐渐减少,在320 W、750 mm/s条件下,成形合金钢的致密度最高,为99.93%;同时,马氏体板条宽化,成形合金钢的显微硬度及强度均较低。

在320 W、950 mm/s 条件下,SLM成形合金钢件具有最优的强塑性,屈服强度和抗拉强度分别为1362 MPa和1252 MPa,延伸率为16.2%,综合力学性能明显优于铸态合金钢。

[1] Wang Y M, Voisin T. McKeown J T, et al.Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2018, 17(1): 63-71.

[2] Murr L E, Gaytan S M, Ramirez D A, et al. Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology, 2012, 28(1): 1-14.

[3] Herzog D, Seyda V, Wycisk E, et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371-392.

[4] Gu D D, Hagedorn Y C, Meiners W, et al. Densification behavior, microstructure evolution, and wear performance of selective laser melting processed commercially pure titanium[J]. Acta Materialia, 2012, 60(9): 3849-3860.

[5] Kruth J P, Levy G, Klocke F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[J]. CIRP Annals, 2007, 56(2): 730-759.

[6] Sing S L, Wiria F E, Yeong W Y. Selective laser melting of titanium alloy with 50wt% tantalum: effect of laser process parameters on part quality[J]. International Journal of Refractory Metals and Hard Materials, 2018, 77: 120-127.

[7] 王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战(邀请论文)[J]. 中国激光, 2009, 36(12): 3204-3209.

[9] Jia Q B, Gu D D. Selective laser melting additive manufacturing of Inconel 718 superalloy parts: densification, microstructure and properties[J]. Journal of Alloys and Compounds, 2014, 585: 713-721.

[10] Montero-Sistiaga M L, Godino-Martinez M, Boschmans K, et al. Microstructure evolution of 316L produced by HP-SLM (high power selective laser melting)[J]. Additive Manufacturing, 2018, 23: 402-410.

[11] Nguyen Q B, Zhu Z, Ng F L, et al. High mechanical strengths and ductility of stainless steel 304L fabricated using selective laser melting[J]. Journal of Materials Science & Technology, 2019, 35(2): 388-394.

[12] 杨永强, 罗子艺, 苏旭彬, 等. 不锈钢薄壁零件选区激光熔化制造及影响因素研究[J]. 中国激光, 2011, 38(1): 0103001.

[13] Gong H J, Rafi K, Gu H F, et al. Influence of defects on mechanical properties of Ti-6Al-4V components produced by selective laser melting and electron beam melting[J]. Materials & Design, 2015, 86: 545-554.

[14] Moussaoui K, Rubio W, Mousseigne M, et al. Effects of selective laser melting additive manufacturing parameters of Inconel 718 on porosity, microstructure and mechanical properties[J]. Materials Science and Engineering: A, 2018, 735: 182-190.

[15] Guan K, Wang Z M, Gao M, et al. Effects of processing parameters on tensile properties of selective laser melted 304 stainless steel[J]. Materials & Design, 2013, 50: 581-586.

[17] Mertens R, Vrancken B, Holmstock N, et al. Influence of powder bed preheating on microstructure and mechanical properties of H13 tool steel SLM parts[J]. Physics Procedia, 2016, 83: 882-890.

[18] Liu F G, Lin X, Yang H O, et al. Effect of microstructure on the fatigue crack growth behavior of laser solid formed 300M steel[J]. Materials Science and Engineering: A, 2017, 695: 258-264.

[19] Wei M W, Chen S Y, Xi L Y, et al. Selective laser melting of 24CrNiMo steel for brake disc: fabrication efficiency, microstructure evolution, and properties[J]. Optics & Laser Technology, 2018, 107: 99-109.

[20] 袁梅彦, 陈勇, 王森, 等. 24CrNiMo合金钢的激光选区熔化成形工艺研究[J]. 工程与试验, 2019, 59(2): 18-21.

Yuan M Y, Chen Y, Wang S, et al. Study on selective laser melting process of 24CrNiMo alloy steel[J]. Engineering & Test, 2019, 59(2): 18-21.

[21] Tucho W M, Lysne V H, Austbø H, et al. Investigation of effects of process parameters on microstructure and hardness of SLM manufactured SS316L[J]. Journal of Alloys and Compounds, 2018, 740: 910-925.

[22] Casati R, Coduri M, Lecis N, et al. Microstructure and mechanical behavior of hot-work tool steels processed by selective laser melting[J]. Materials Characterization, 2018, 137: 50-57.

[23] Krell J, Röttger A, Geenen K, et al. General investigations on processing tool steel X40CrMoV5-1 with selective laser melting[J]. Journal of Materials Processing Technology, 2018, 255: 679-688.

[24] Geenen K, Röttger A, Feld F, et al. Microstructure, mechanical, and tribological properties of M3:2 high-speed steel processed by selective laser melting, hot-isostatic pressing, and casting[J]. Additive Manufacturing, 2019, 28: 585-599.

[25] 李铷寅, 宋崇智. 基于冒口的250 km/h高铁制动盘铸造工艺研究[J]. 机械工程师, 2017( 2): 44- 45.

Li RY, Song CZ. Research on casting process of 250 km/h high speed rail brake disc based on riser[J]. Mechanical Engineer, 2017( 2): 44- 45.

[26] Futás P, Pribulová A, Fedorko G, et al. Failure analysis of a railway brake disc with the use of casting process simulation[J]. Engineering Failure Analysis, 2019, 95: 226-238.

[27] 耿靖贺, 焦建强, 朱平, 等. 24CrNiMo激光沉积技术在高铁动车组制动盘制造中的应用[J]. 铁道机车与动车, 2018( 12): 12- 13.

Geng JH, Jiao JQ, ZhuP, et al. Application of 24CrNiMo laser deposition technology in the manufacture of brake discs for high-speed railway[J]. Railway Locomotive and Motor Car, 2018( 12): 12- 13.

[28] 陶宇, 付传锋. 中国高速铁路几个重要零件的精锻成形[J]. 兵器装备工程学报, 2016, 37(6): 119-123.

Tao H Y, Fu C F. Precision forging and shaping of several important parts of Chinese high-speed railway[J]. Journal of Ordnance Equipment Engineering, 2016, 37(6): 119-123.

[29] Girault E, Jacques P. HarletP, et al. Metallographic methods for revealing the multiphase microstructure of TRIP-assisted steels[J]. Materials Characterization, 1998, 40(2): 111-118.

[30] Vandijk N, Butt A, Zhao L, et al. Thermal stability of retained austenite in TRIP steels studied by synchrotron X-ray diffraction during cooling[J]. Acta Materialia, 2005, 53(20): 5439-5447.

[31] Khairallah S A, Anderson A T, Rubenchik A, et al. Laser powder-bed fusion additive manufacturing: physics of complex melt flow and formation mechanisms of pores, spatter, and denudation zones[J]. Acta Materialia, 2016, 108: 36-45.

[32] Luo X, Chen X H, Wang T, et al. Effect of morphologies of martensite-austenite constituents on impact toughness in intercritically reheated coarse-grained heat-affected zone of HSLA steel[J]. Materials Science and Engineering: A, 2018, 710: 192-199.

[33] Qiu C L, Panwisawas C, Ward M, et al. On the role of melt flow into the surface structure and porosity development during selective laser melting[J]. Acta Materialia, 2015, 96: 72-79.

[34] Zhang K, Zhang M H, Guo Z H, et al. A new effect of retained austenite on ductility enhancement in high-strength quenching-partitioning-tempering martensitic steel[J]. Materials Science and Engineering: A, 2011, 528(29/30): 8486-8491.

杨晨, 董志宏, 迟长泰, 谢玉江, 彭晓. 选区激光熔化成形24CrNiMo合金钢的组织结构与力学性能[J]. 中国激光, 2020, 47(5): 0502008. Chen Yang, Zhihong Dong, Changtai Chi, Yujiang Xie, Xiao Peng. Microstructure and Mechanical Properties of 24CrNiMo Alloy Steel Formed by Selective Laser Melting[J]. Chinese Journal of Lasers, 2020, 47(5): 0502008.