基于多个线激光传感器旋转扫描的铸钢车轮在线三维测量技术  下载: 1379次

下载: 1379次

1 引言

铸钢车轮作为列车最重要的行走部件,其制造精度直接影响车辆的运行安全和稳定[1],因此在生产过程中必须对车轮进行充分的检测,以保证其出厂质量。目前,生产线上车轮尺寸检测主要依靠人工卡尺来完成。由于该部件尺寸较大、形状复杂且需检测项目多,人工检测存在重复性差、出错率高和效率低等问题。

为了实现生产线上铸钢车轮关键几何尺寸的高精度三维检测,必须快速地获取其完整的高精度三维形面数据。结构光三维测量技术主要包括正弦光栅投影的相位轮廓测量技术[2-4]和线激光投影的三维扫描技术[5-7],具有测量速度快和分辨率高等特点,近年来已广泛应用于复杂工业零部件的三维形面测量。其中,正弦光栅投影的相位轮廓测量技术可单次测量一个面,具有速度快的优点;但为了保证测量的稳定性,该技术通常要求被测物体表面呈现良好的漫反射特性,这极大限制了其应用范围。而线激光投影的三维扫描技术采用高光强的激光光源,能够有效抵抗环境光的干扰以及金属反射光对图像的影响,可更广泛地应用于工业零件的在线检测。

针对车轮体积大、高反光和曲面复杂等特点,在此采用一种基于多个线激光传感器旋转扫描的方式,快速获取车轮完整的高精度三维形面数据。为了将不同传感器在不同时刻扫描得到的二维轮廓数据精确统一到全局坐标系下,需解决两个关键问题:1)多个线激光传感器测量坐标系的统一;2)转台转轴在传感器测量坐标系下的参数标定。这两个问题都属于数据拼合问题,最直接的方法是利用线激光传感器中的视觉单元(相机)实现线激光传感器的姿态解算和转轴标定。张启灿等[8-10]通过对相机采集的标靶图像进行特征点提取、匹配,并构建坐标系间变换关系来解决多传感器坐标系统一问题。吴庆阳等[11-12]利用相机采集不同视角下的标靶图像并提取特征点,并通过拟合特征点轨迹来实现转轴的标定。这些视觉方法主要是依据小孔成像模型对相机间的相对位姿及转轴进行标定,其标定精度取决于图像采集的清晰程度和特征提取的精度。然而,现有的线激光传感器为了获得更大的测量景深,大多采用沙姆相机[13-14]代替普通相机。将沙姆相机中的透镜相对成像平面旋转一定角度,以满足沙姆定律并增大相机景深。与传统的小孔成像不同的是,沙姆相机成像只有在特定倾斜角度下、很窄的平面上才能清晰成像[15-16]。而在实际生产线上,受标靶位置摆放限制,沙姆相机只能采集到模糊的标靶图像,使得上述视觉方法的标定精度难以保证[17-18]。

基于上述分析,本文提出一种基于二维轮廓数据的旋转扫描系统标定方法。该方法分为两部分:1)多个线激光传感器测量坐标系的统一。对每个传感器采集的二维轮廓数据提取关键特征,通过关键特征间匹配关系计算出每个传感器测量坐标系间的转换关系,实现多传感器测量坐标系的统一。2)转轴标定。首先利用激光平面、标靶和转轴间的约束关系,构建几何约束方程,求解出转轴的初始解;然后利用标靶尺寸约束建立优化方程,迭代求解出转轴的精确位姿。所提方法实现了基于多个线激光传感器旋转扫描的铸钢车轮高精度在线三维测量与关键尺寸的分析。

2 系统组成及原理

2.1 系统组成

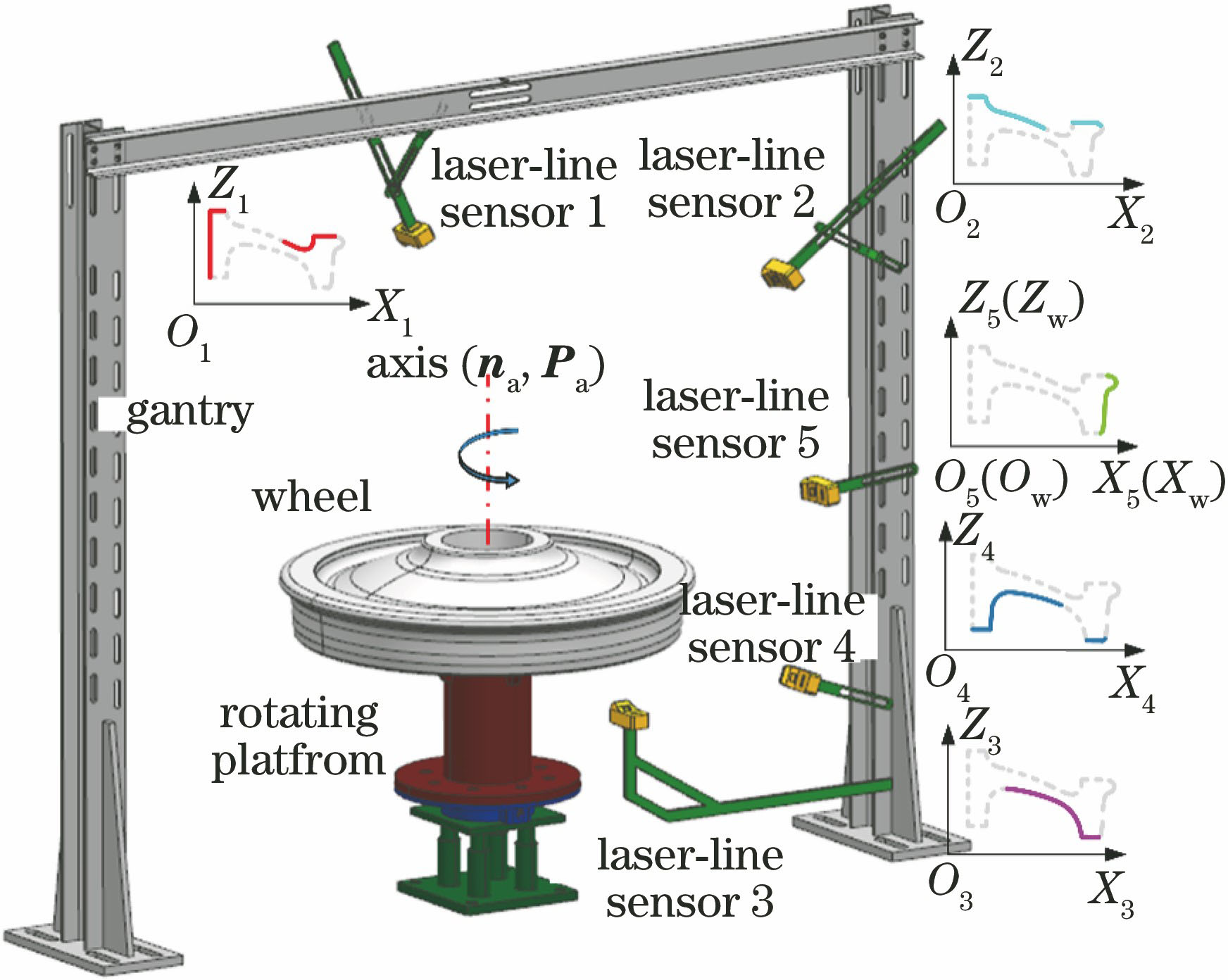

铸钢车轮在线三维测量系统示意图如

2.2 测量原理

如

式中:

当车轮旋转扫描时,车轮绕固定转轴转动。在世界坐标系下,转轴的方向向量为

根据罗德里格斯公式:

式中:

3 系统标定

实现车轮的高精度三维测量的关键是精确标定出每个线激光传感器测量坐标系到世界坐标系的旋转、平移矩阵,以及转台转轴在世界坐标系下的参数。在此提出一种基于二维轮廓数据的旋转扫描系统标定方法。标定时,采用阶梯圆柱体标靶,其中每一个阶梯圆柱直径以及阶梯高度均已知。由于旋转平台台面和标靶接触面采用精加工技术,因此当标靶放置在旋转平台上时,旋转平台轴线与标靶轴线平行,则激光平面、转轴和标靶轴线三者相互平行。

3.1 多传感器测量坐标系统一

多传感器测量坐标系统一如

式中:

图 2. 多传感器测量坐标系统一

Fig. 2. Unification of measurement coordinate systems of multiple sensors

进一步地,每个传感器测量坐标系到相邻传感器测量坐标系的平移向量

式中:

3.2 转轴标定

为了标定转轴在世界坐标系下的参数,首先需要求解出转轴的方向向量

利用(7)式可求解出精确的转轴方向向量

求解转轴上一点

1) 利用标靶、转轴以及激光平面的几何关系来求解转轴位置的初始解。如

式中:

进一步解得

由(9)、(10)式可知,在至少有两个半径不同的同轴圆柱体情况下,可求解出转轴上一点

2) 根据标靶几何参数构建目标优化函数,通过迭代优化求解转轴位置的精确解。在步骤1的求解求解过程中,只用到了极少的测量数据,因此转轴位置标定精度受噪声的影响较大。针对这一问题,提出了基于标靶尺寸约束优化的转轴求解方法。标靶旋转过程中,当转台转动角度为

采用非线性最小二乘迭代优化方法(如Levenberg-Marquardt方法)求解(11)式,即可计算出转轴位置参数

4 实验与分析

基于所提出的技术,开发了一套铸钢车轮在线三维测量系统,如

4.1 系统标定

在系统标定时,将设计的标靶放置在旋转平台上,标靶如

标定完成后,对型号为HEZD840的铸钢车轮进行三维测量。具体测量流程为:当车轮运送至测量工位后,首先对中机构对车轮进行对中定位,该升降辊子线下降,露出转台,承托起车轮。当车轮置于转台上后,对车轮开始进行旋转测量。测量完成后,升降辊子线上升至与其他段辊子线水平位置,将车轮运送出检测工位。旋转测量时,旋转平台以速度为18 °/s匀速旋转,并触发5个线激光传感器以速度为150 frame/s同步采集车轮轮廓数据,根据标定的传感器间相对位姿和转轴参数对测量的数据进行拼合。在同时测量5个传感器时,每两个三维传感器测量的数据间会出现重叠区域,拼合后的车轮三维点云数据在重叠区域会增大点云密度,导致车轮整体点云密度不均匀。因此,在测量完成后,对车轮点云数据进行均匀栅格采样来得到均匀完整的三维数据。这样车轮旋转一周后可获得完整的车轮三维形面数据,如

图 6. 完整的三维形面数据。(a)车轮外侧面 ;(b)车轮内侧面

Fig. 6. Complete data of three-dimensional surface. (a) Outside of wheel; (b) inside of wheel

4.2 精度分析

为了验证系统的测量精度,对型号为HEZD840的车轮进行多次在线测量,计算车轮的全部关键尺寸。

该车轮的标准值是采用摄影测量设备(Creaform MaxSHOT 3D,加拿大)和3D手持激光三维测量设备(Creaform HANDYSCAN 700TM 3D,加拿大)配合扫描并计算获得。标准值的获取首先利用摄影测量系统采集车轮上标志点的三维坐标,然后将坐标值导入手持激光三维测量设备中进行测量,以消除多次测量产生的拼合误差,保证整体精度。其中手持激光三维测量设备的误差为0.03 mm,满足实验要求。上述各项关键尺寸的计算是在Geomagic Control X数据处理软件中完成的,并通过自动化脚本完成每个车轮所有关键尺寸的自动化计算。各项关键尺寸的计算方法为:在Geomagic Control X软件中首先对车轮三维点云数据进行特征分割,然后利用最小二乘法拟合出待检测尺寸所需的关键特征,最后根据构建的特征来计算各项尺寸。

实验中对该车轮进行5次测量,单次测量时间为20 s,车轮关键尺寸测量结果如

表 1. 车轮关键尺寸测量结果

Table 1. Measurement result of wheel dimensionsmm

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 结论

根据列车铸钢车轮实际生产过程中关键尺寸在线检测的需求,提出了基于多个线激光传感器旋转扫描的铸钢车轮在线三维测量技术。针对现有沙姆相机的线激光传感器难以实现旋转扫描的局限性,提出了一种基于二维轮廓数据的旋转扫描系统标定方法,该方法利用传感器获取的轮廓数据的关键特征统一多个传感器测量坐标系,然后通过构建几何约束关系求解出转轴参数的初始解,并通过建立目标优化函数得到精确解,最终实现大型铸钢车轮的旋转三维扫描。对HEZD840铸钢车轮进行在线测量,并与标准值进行对比,结果表明该系统的测量精度达到0.08 mm,测量时间为20 s,满足实际铸钢车轮尺寸的在线检测需求。所提技术还可以推广应用到其他大型回转体三维测量的应用中,扩展了线激光传感器的应用范围。

所提出的基于多个线激光传感器旋转扫描的铸钢车轮在线三维测量技术的测量精度在满足目前实际生产需求的前提下,还有较大的提升空间。在此考虑的是一种线激光传感器激光平面与转轴平行的情况,而在实际情况下转台的回转精度、稳定性,以及转台长时间使用导致激光平面与转轴存在的夹角,均会影响整体测量的精度。后续的工作将进一步分析转轴与激光平面存在夹角的情况,使得该系统测量精度更高、稳定性更好。

[1] 高向东. 轮对参数自动检测装置的研制[J]. 铁道车辆, 2002, 40(10): 29-31.

[4] 杨鹏斌, 邓林嘉, 陈元, 等. 基于结构光的高反物体三维形貌测量方法[J]. 中国激光, 2019, 46(2): 0204004.

[6] 高岩, 邵双运, 冯其波. 一种激光扫描自动测量轮对几何参数的方法[J]. 中国激光, 2013, 40(7): 0708005.

[7] 解则晓, 张安祺. 超大尺度线结构光传感器内外参数同时标定[J]. 光学学报, 2018, 38(3): 0315001.

[8] 张启灿, 苏显渝, 邹小平, 等. 多个线结构光传感器三维测量系统的校准[J]. 激光技术, 2005, 29(3): 225-227, 232.

[9] 裘祖荣, 陈培芬, 李杏华. 多线结构光视觉传感器测量系统的标定[J]. 半导体光电, 2014, 35(5): 889-893.

[10] 李涛涛, 杨峰, 许献磊. 基于多视觉线结构光传感器的大尺度测量方法[J]. 中国激光, 2017, 44(11): 1104003.

[11] 吴庆阳, 李景镇, 苏显渝, 等. 线结构光三维测量系统中旋转轴的标定方法[J]. 中国激光, 2008, 35(8): 1224-1227.

[12] 李鹏飞, 张文涛, 熊显名, 等. 基于线结构光的三维测量系统转轴快速标定方法[J]. 微型机与应用, 2015, 34(4): 73-75.

[14] 孙聪, 刘海波, 陈圣义, 等. 基于广义成像模型的Scheimpflug相机标定方法[J]. 光学学报, 2018, 38(8): 0815009.

[15] StegerC, UlrichM, WiedemannC. Machine vision algorithms and applications[M]. Weinheim, Germany: John Wiley & Sons, 2018: 18- 93.

[16] Merklinger HM. Focusing the view camera: a scientific way to focus the view camera and estimate depth of field[M]. Canada: Paperback, 1993: 29- 57.

[17] HaH, BokY, JooK, et al. Accurate camera calibration robust to defocus using a smartphone[C]∥2015 IEEE International Conference on Computer Vision (ICCV), December 7-13, 2015, Santiago, Chile. New York: IEEE, 2015: 828- 836.

Article Outline

陈瀚, 张思瑾, 高见, 王涛, 马德清, 李中伟, 钟凯, 王从军, 史玉升. 基于多个线激光传感器旋转扫描的铸钢车轮在线三维测量技术[J]. 中国激光, 2019, 46(7): 0704006. Han Chen, Sijin Zhang, Jian Gao, Tao Wang, Deqing Ma, Zhongwei Li, Kai Zhong, Congjun Wang, Yusheng Shi. Online Three-Dimensional Measurement Technology for Steel Wheel Based on Rotating Scanning of Multiple Line-Laser Sensors[J]. Chinese Journal of Lasers, 2019, 46(7): 0704006.