不锈钢薄板激光搭接焊接头的力学性能  下载: 960次

下载: 960次

1 引言

SUS301L系超低碳不锈钢车体具有性能优异、后期综合维护成本低等优势,广泛应用于高速轨道客车。激光连续焊具有能量密度高、焊接速度快、密封性好等优点[1-2],在侧墙薄板结构组焊过程中可弥补电阻点焊的不足。熔透型和非熔透型激光搭接焊接头已成为不锈钢车体侧墙典型的接头形式。

为了确保车体侧墙焊接结构的承载能力和服役寿命,激光搭接焊接头的力学性能尤为重要[3]。目前,国内外对不锈钢激光焊的工艺参数、微观组织和力学性能开展了数值模拟和试验研究[4-14]。唐舵等[9]明确了采用激光技术焊接不锈钢的质量优势;韩晓辉等[10]建立了同时适用于不锈钢薄板CO2和光纤激光搭接焊的热源模型;Khalid等[11]研究了AISI304不锈钢光纤激光焊接的工艺参数问题;Kuryntsev等[12]研究了不同离焦量下激光束对不锈钢焊接接头质量的影响;Erdem等[13]研究了不锈钢激光焊接头的微观组织及力学性能。在考虑残余应力条件下,进一步开展关于入射角、搭接间隙、母材强度等因素对接头力学性能影响的研究具有十分重要的意义。

关于不锈钢薄板激光搭接焊接头,阚盈等[15-16]认为,考虑全部残余应力影响时,制备的试样至少为80 mm宽;不考虑残余应力时,试样宽度至多为10 mm,并排除了尺寸因素对力学性能的影响。本文根据客车侧墙薄板实际应用情况,研究了残余应力、激光入射角、搭接间隙等因素对激光搭接焊接头拉剪强度和疲劳强度的影响,结合接头的焊缝横截面和断口形貌,分析了不同参数影响接头性能的机理。

2 试验材料及方法

2.1 试验材料与装置

采用不同厚度和冷轧状态的SUS301L不锈钢薄板作为试验材料,包括了DLT、ST、MT、HT和EN1.4318-2G(2G)型号,其化学成分和力学性能见

表 1. SUS301L板材的化学成分(质量分数,%)

Table 1. Chemical compositions of SUS301L plate (mass fraction, %)

|

表 2. SUS301L板材的力学性能

Table 2. Mechanical properties of SUS301L plate

|

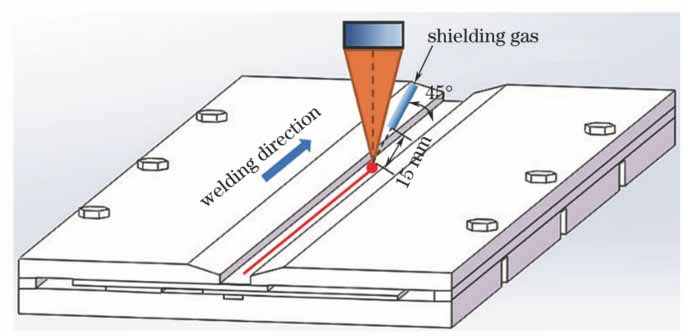

采用德国IPG公司生产的YLR-10000多模光纤激光器进行焊接试验,最大输出功率为10 kW,激光波长为1.07 μm,传输光纤芯径为400 μm,聚焦透镜焦距为300 mm,光斑直径为0.6 mm,离焦量为0[17]。选择流量为13 L·min-1的氩气作为保护气体,45°倾斜前吹,管径为8 mm,管口距焊接件15 mm。焊接试验装置如

2.2 试验方案

采用自制夹具夹紧搭接试板,试板规格为550 mm×90 mm×

激光焊接长焊缝时,激光能量的波动可能会造成焊缝熔宽和熔深的不稳定。因此,取样前先确保每组试样的搭接焊缝有较为稳定的熔宽和熔深。采用线切割的方式垂直于焊缝制备10 mm和80 mm宽度的拉伸剪切和疲劳试样,试样示意图如

表 3. 焊接试验工艺参数

Table 3. Process parameters in welding experiments

|

采用电子万能试验机进行拉伸剪切试验,采用电液伺服万能材料试验机进行拉-拉剪切疲劳试验,载荷作等幅正弦变化,应力比为0.1,试验频率为40 Hz,设定疲劳极限的循环周次为107。使用光学显微镜观察焊缝横截面,采用扫描电镜进行断口分析。

搭接试样的残余应力测量位置为上下板的焊缝中心,采用全释放应变法[18]。测试得到的残余应力数值反映的是切割区域内的平均值,因此,测量得到的应力数值偏小于表面真实值。

3 试验结果与分析

3.1 激光搭接焊接头宏观形貌

激光搭接焊接头焊缝形貌如

图 4. (a) 3-1#接头表面形貌;(b) 3-1#焊缝截面;(c) 2#接头表面形貌;(d) 2#焊缝截面

Fig. 4. (a) Surface morphology of 3-1# joint; (b) cross section of 3-1# weld; (c) surface morphology of 2# joint; (d) cross section of 2# weld

3.2 接头拉伸剪切与疲劳试验

3.2.1 残余应力对接头力学性能的影响

以1#和2#接头试样为研究对象,研究残余应力对接头拉剪强度和疲劳性能的影响,在考虑和不考虑残余应力影响条件下,试样宽度分别为80 mm和10 mm。随机选择一个宽度为80 mm的试样,在焊缝上、下表面测量焊接残余应力数值,将沿焊缝方向的应力称为纵向应力

分别测量拉断后每个试样两板结合处的中间熔宽值,试样的拉剪强度

式中

图 5. 不同宽度试样的疲劳测试曲线。(a) 1#;(b) 2#

Fig. 5. Fatigue test curves of specimens with different widths. (a) 1#; (b) 2#

激光搭接焊接头拉剪测试的结果见

表 4. 1#、2#接头的拉剪试验结果

Table 4. Tensile-shear test results of 1# and 2# joints

| |||||||||||||||||||||||||||||||||||||||

由于拉剪试样两板结合处的中间熔宽值小于搭接板厚度,因此,熔透型和非熔透型接头均从搭接界面的焊缝处被拉断。不同类型的疲劳试样断裂情况不同:非熔透型搭接焊接头的疲劳裂纹在焊缝与上、下板相交处萌生,沿下板厚度方向扩展的疲劳纹导致接头断裂失效;熔透型搭接焊接头的裂纹从焊缝与上、下板相交处萌生,沿上板厚度方向扩展的疲劳纹导致接头断裂失效。

激光搭接焊接头除了受到加载应力及弯曲应力外,还受到较大的纵向残余应力,因此,焊缝附近材料由含两轴应力的平面应力状态转变为含三轴应力的平面应变拘束状态,造成材料的塑性变形能力减小,这可能是残余应力导致接头拉剪强度和疲劳性能降低的主要原因。

3.2.2 入射角、搭接间隙对非熔透型接头性能的影响

以3-1#、3-2#、3-3#试样为研究对象,研究入射角、搭接间隙对非熔透型接头的拉剪强度和疲劳性能的影响,疲劳性能曲线如

图 7. 80 mm宽的非熔透接头的疲劳性能测试结果

Fig. 7. Fatigue performance test results of non-penetration joint with a width of 80 mm

当激光入射角为20°时,3-3#试样的拉剪强度增大了3.8%,接头的塑性变形能力增大;而当搭接间隙为0.2 mm时,3-2#试样的拉剪强度减小了8.8%,但接头的变形能力增大。

接头拉剪试样的断口形貌如

的延伸率,但材料约束能力的下降导致其拉剪强度减小;3-3#试样的断口为拉伸撕扯型伸长韧窝,表明接头塑性变形能力增大。

从

不同试样的焊趾形状如

表 5. 3-1#、3-2#、3-3#试样的拉剪试验结果

Table 5. Tensile-shear test results of 3-1#, 3-2#, and 3-3# specimens

| ||||||||||||||||||||||||||||||||

图 8. 不同试样的拉剪断口形貌。(a) 3-1#;(b) 3-2#;(c) 3-3#

Fig. 8. Shear-fracture morphologies of different specimens. (a) 3-1#; (b) 3-2#; (c) 3-3#

图 9. 不同试样的焊趾形状。(a) 3-1#;(b) 3-2#;(c) 3-3#

Fig. 9. Weld toe shapes of different specimens. (a) 3-1#; (b) 3-2#; (c) 3-3#

三种界面处焊趾形状的受力示意图如

图 10. 不同焊趾形状的受力示意图。(a) 3-1#;(b) 3-2#;(c) 3-3#

Fig. 10. Schematics of stress on weld toes with different shapes. (a) 3-1#; (b) 3-2#; (c) 3-3#

3.2.3 材料强度对非熔透型接头性能的影响

SUS301L系超低碳奥氏体不锈钢经冷轧加工后,屈服强度、抗拉强度以及疲劳极限会相应增大[19],如HT型不锈钢强度大于ST型,ST型具有更好的延展性。以4#和5#接头试样为研究对象,分析母材强度对非熔透型接头拉剪强度和疲劳性能的影响,拉剪试验结果见

表 6. 4#、5#试样的拉剪测试结果

Table 6. Tensile-shear test results of 4# and 5# specimens

| |||||||||||||||||||||||||

图 11. 同母材接头的拉伸性能测试结果

Fig. 11. Tensile performance test results of joints with different base metals

图 12. 不同母材接头的疲劳性能测试结果

Fig. 12. Fatigue performance test results of joints with different base metals

从

4 结论

通过激光搭接焊试验,研究了不同接头试样的拉伸剪切性能和疲劳性能,并分析了焊缝的断裂机理,得到以下结论。

1) 高值焊接残余应力减小了激光搭接焊接头的拉剪强度和疲劳强度,非熔透型接头更为明显。

2) 当接头中存在残余应力时,20°激光入射角可以增大非熔透型接头的拉剪和疲劳强度,拉剪断口形貌呈撕扯状韧窝;0.2 mm的搭接间隙会导致接头强度减小,但拉剪时的延伸率增大,断口呈大面积且深的韧窝。

3) 母材强度越大,激光搭接焊接头的拉剪强度和低应力疲劳载荷情况下的接头疲劳强度越大。

[1] 史春元, 顾国臣, 王洪潇, 等. 不锈钢车体非熔透激光搭接焊热源模型[J]. 焊接学报, 2011, 32(5): 85-88.

史春元, 顾国臣, 王洪潇, 等. 不锈钢车体非熔透激光搭接焊热源模型[J]. 焊接学报, 2011, 32(5): 85-88.

Shi C Y, Gu G C, Wang H X, et al. Heat source model for partial penetration lap laser welding of stainless steel railway vehicles[J]. Transactions of the China Welding Institution, 2011, 32(5): 85-88.

[3] 方洪渊. 焊接结构学[M]. 北京: 机械工业出版社, 2008: 56- 57.

方洪渊. 焊接结构学[M]. 北京: 机械工业出版社, 2008: 56- 57.

Fang HY. Welding[M]. Beijing: China Machine Press, 2008: 56- 57.

Fang HY. Welding[M]. Beijing: China Machine Press, 2008: 56- 57.

[4] TakashiroyukiM. Laser welding techniques of stainless steel vehicle body[J]. Foreign Locomotive & Rolling Stock Technology, 2007( 5): 4- 5.

TakashiroyukiM. Laser welding techniques of stainless steel vehicle body[J]. Foreign Locomotive & Rolling Stock Technology, 2007( 5): 4- 5.

[5] 周媛, 蔡艳, 衡昊坤, 等. 侧吹气体对奥氏体不锈钢激光焊缝组织和耐腐蚀性能的影响[J]. 中国激光, 2017, 44(5): 0502005.

周媛, 蔡艳, 衡昊坤, 等. 侧吹气体对奥氏体不锈钢激光焊缝组织和耐腐蚀性能的影响[J]. 中国激光, 2017, 44(5): 0502005.

[6] 刘佳. 轨道客车用SUS301L奥氏体不锈钢激光叠焊技术研究[D]. 长春: 长春理工大学, 2011: 1- 11.

刘佳. 轨道客车用SUS301L奥氏体不锈钢激光叠焊技术研究[D]. 长春: 长春理工大学, 2011: 1- 11.

LiuJ. Research on laser lap welding technology of SUS301L austenitic stainless steel for railway vehicles[D]. Changchun: Changchun University of Science and Technology, 2011: 1- 11.

LiuJ. Research on laser lap welding technology of SUS301L austenitic stainless steel for railway vehicles[D]. Changchun: Changchun University of Science and Technology, 2011: 1- 11.

[7] 邢孟琪, 李铸国, 孙军浩, 等. 细管径侧吹气体流量对光纤激光中厚板焊接的影响[J]. 中国激光, 2017, 44(3): 0302012.

邢孟琪, 李铸国, 孙军浩, 等. 细管径侧吹气体流量对光纤激光中厚板焊接的影响[J]. 中国激光, 2017, 44(3): 0302012.

[8] 李竹洁, 吕俊霞, 邹江林, 等. 氮气保护不锈钢激光焊接接头组织及力学性能[J]. 中国激光, 2016, 43(12): 1202006.

李竹洁, 吕俊霞, 邹江林, 等. 氮气保护不锈钢激光焊接接头组织及力学性能[J]. 中国激光, 2016, 43(12): 1202006.

[9] 唐舵, 王春明, 田曼, 等. SUS301L-HT不锈钢激光焊接与MIG焊接对比试验研究[J]. 中国激光, 2015, 42(7): 0703003.

唐舵, 王春明, 田曼, 等. SUS301L-HT不锈钢激光焊接与MIG焊接对比试验研究[J]. 中国激光, 2015, 42(7): 0703003.

[10] 韩晓辉, 陈静, 阚盈, 等. 不锈钢薄板非熔透激光搭接焊热源模型[J]. 中国激光, 2017, 44(5): 0502002.

韩晓辉, 陈静, 阚盈, 等. 不锈钢薄板非熔透激光搭接焊热源模型[J]. 中国激光, 2017, 44(5): 0502002.

[11] Khalid MH, KatayamaS. Fiber laser welding of AISI 304 stainless steel plates[C]. Quarterly Journal of the Japan Welding Society, 2009, 27( 2): 69- 73.

Khalid MH, KatayamaS. Fiber laser welding of AISI 304 stainless steel plates[C]. Quarterly Journal of the Japan Welding Society, 2009, 27( 2): 69- 73.

[14] 刘键, 石岩, 刘佳, 等. 保护气体对奥氏体不锈钢激光焊接的影响[J]. 激光与光电子学进展, 2014, 51(5): 051402.

刘键, 石岩, 刘佳, 等. 保护气体对奥氏体不锈钢激光焊接的影响[J]. 激光与光电子学进展, 2014, 51(5): 051402.

[15] 梁行, 姜云禄, 陈怀宁, 等. 残余应力对薄板激光搭接接头力学性能影响[J]. 焊接学报, 2017, 38(10): 112-116.

梁行, 姜云禄, 陈怀宁, 等. 残余应力对薄板激光搭接接头力学性能影响[J]. 焊接学报, 2017, 38(10): 112-116.

Liang H, Jiang Y L, Chen H N, et al. Effect of residual stress on mechanical properties of sheet laser overlap welding joints[J]. Transactions of the China Welding Institution, 2017, 38(10): 112-116.

[16] 赵瑞荣, 阚盈, 姜云禄, 等. 考虑残余应力的激光搭接焊接头拉伸和疲劳试样宽度标准化[J]. 焊接, 2017( 2): 40- 43.

赵瑞荣, 阚盈, 姜云禄, 等. 考虑残余应力的激光搭接焊接头拉伸和疲劳试样宽度标准化[J]. 焊接, 2017( 2): 40- 43.

Zhao RR, KanY, Jiang YL, et al. Standardized width of tensile and fatigue specimens of laser lap welded joints considering residual stress[J]. Welding & Joining, 2017( 2): 40- 43.

Zhao RR, KanY, Jiang YL, et al. Standardized width of tensile and fatigue specimens of laser lap welded joints considering residual stress[J]. Welding & Joining, 2017( 2): 40- 43.

[17] 朱国仁, 陈松, 李蒙蒙. SUS301L不锈钢非熔透型激光搭接焊的疲劳特性分析[J]. 焊接学报, 2016, 37(4): 14-18.

朱国仁, 陈松, 李蒙蒙. SUS301L不锈钢非熔透型激光搭接焊的疲劳特性分析[J]. 焊接学报, 2016, 37(4): 14-18.

Zhu G R, Chen S, Li M M. Study on fatigue performance of stainless steel non-penetration laser lap welding of SUS301L stainless steel body[J]. Transactions of the China Welding Institution, 2016, 37(4): 14-18.

[18] General Administration of Quality Supervision, InspectionandQuarantine of the People's Republic of China: GB/T 31218-2014[S]GB/T 31218-2014[S].Beijing: China Standard Press, 2014.

General Administration of Quality Supervision, InspectionandQuarantine of the People's Republic of China: GB/T 31218-2014[S]GB/T 31218-2014[S].Beijing: China Standard Press, 2014.

[19] 于孟, 张清东, 何汝迎, 等. 冷轧SUS301和SUS304不锈钢表面硬度控制工艺优化研究[J]. 钢铁, 2010, 45(1): 64-69.

于孟, 张清东, 何汝迎, 等. 冷轧SUS301和SUS304不锈钢表面硬度控制工艺优化研究[J]. 钢铁, 2010, 45(1): 64-69.

Yu M, Zhang Q D, He R Y, et al. Surface hardness control technique for SUS301 and SUS304 stainless strip cold rolling[J]. Iron and Steel, 2010, 45(1): 64-69.

梁行, 阚盈, 姜云禄, 陈怀宁. 不锈钢薄板激光搭接焊接头的力学性能[J]. 中国激光, 2018, 45(6): 0602001. Hang Liang, Ying Kan, Yunlu Jiang, Huaining Chen. Mechanical Properties of Laser Overlap Welded Joints of Stainless Steel Sheets[J]. Chinese Journal of Lasers, 2018, 45(6): 0602001.