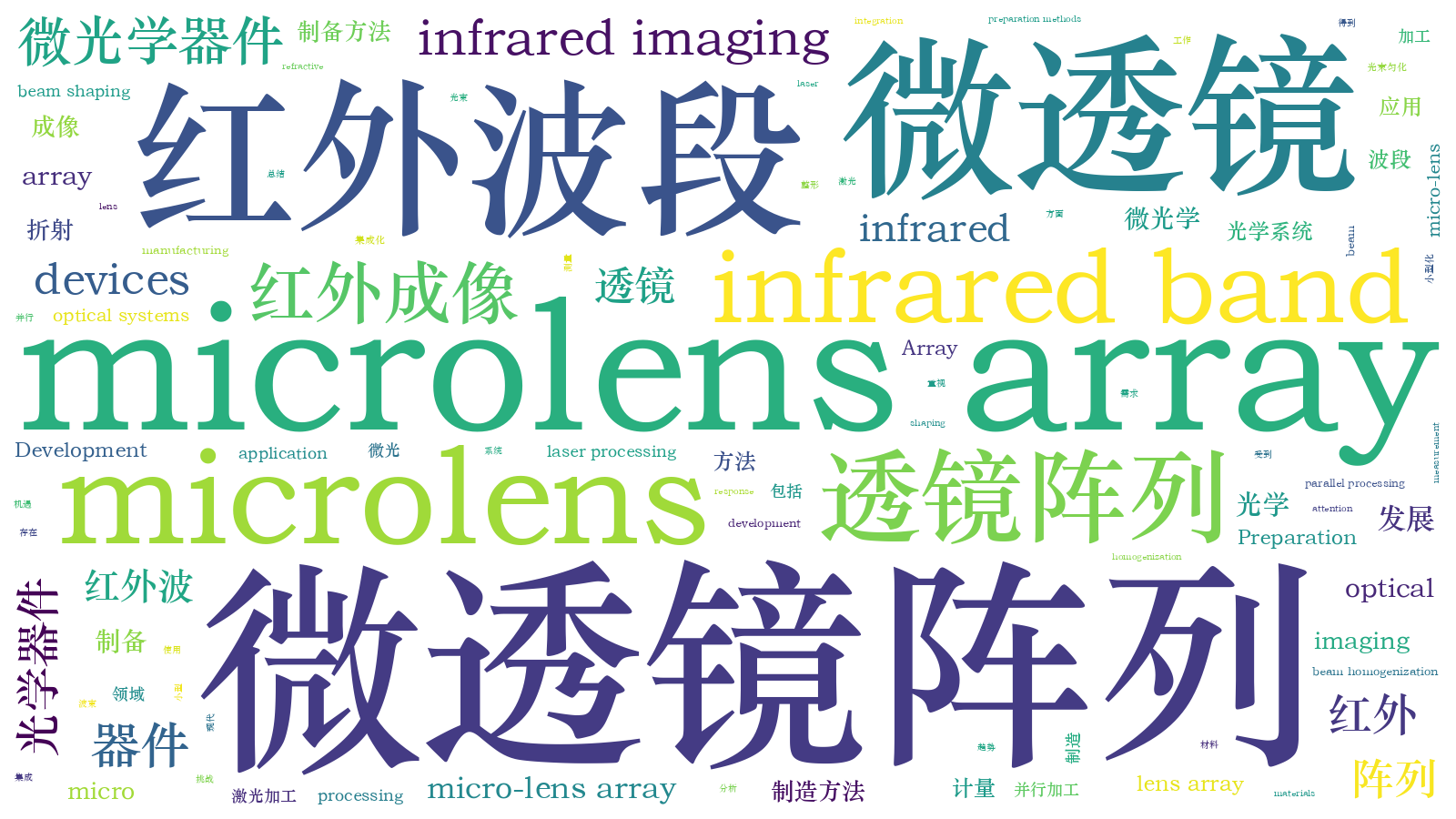

折射型红外微透镜阵列器件的发展及制备  下载: 2603次特邀综述

下载: 2603次特邀综述

1 引言

红外光是一种波长在1 μm至数十μm的电磁波,波长比可见光长,该波段的电磁辐射不能被肉眼和可见光波段光学系统直接观测,但可以使用窄带隙半导体材料光电探测器[1-2]和微机电辐射热计系统[3]检测。红外频谱与物体的热辐射特征密切相关,通过物体的红外辐射可以获得目标的形貌、温度、材料等信息,因此红外波段的光学器件[4-6]和光学成像系统[7-9]广泛应用于工业、**、医疗等领域,如红外夜视系统,工作波长长、受可见光照明影响小、影像辨识率高,能清晰分辨出复杂暗背景中的红外目标,在安防监控、无人驾驶、森林火险预警、电力系统巡检、环境遥感监测、医疗检测等行业有良好的应用前景。现如今,光学成像器件、探测器件及光学系统不断向微型化、轻量化、阵列化、以及集成化的方向发展,尤其是光刻等微细加工技术的发展,为μm尺度光学微结构及器件的制备提供了良好的技术支持。与此同时,红外光学也步入了“微尺度”时代,高性能的集成化红外器件能提高对暗弱红外信号的接收、光耦合效率,是提升红外成像系统信噪比的关键,对于**安全和科技发展都意义重大。如红外微光学系统可作为工业机器人和航天器的“眼睛”,在工业自动化、航空航天及先进**等领域发挥重要作用,研究表明,红外集成器件的市场容量在2023年将达到140亿美元的规模[10]。

微光学器件按工作原理可以分为微几何光学元件、干涉光学元件、衍射光学元件三类。微几何光学元件的特征尺寸远大于其工作波长,主要利用折射、反射原理实现对光束的调控,如微反射镜、微透镜、微棱镜,及其阵列化的组合集成器件,可灵活构成各种功能的微光学系统;干涉光学元件如光学薄膜、光学微腔,可利用干涉效应对光场进行反射、折射、偏振、局域化的调控[11-13];衍射光学元件如微光栅、二元光学表面,利用亚波长尺度微纳结构的衍射效应对光场进行空间调制[14-18]。具有直接成像能力的折射式微透镜及其阵列化器件属于微几何光学元件,具有设计简单、光学效率高的特性,在微光学器件中占重要地位。本文主要介绍了在红外波段工作的折射式透镜型阵列微光学器件。

用于制作红外光学器件的材料主要分为红外半导体、硫系玻璃(Chalcogenide glass)及红外聚合物(IR polymer)三类。红外半导体材料的加工方法与半导体工艺类似,适用于大规模微光学器件制备,是直接在半导体衬底上制作微光学器件,易于与其他片上器件进行集成[19];硫系玻璃是一类新型的非晶态玻璃材料,具有红外透波频段宽、可见光截止性能优良、稳定性高、热加工性能好、组分灵活的优点[20-23];红外聚合物材料包含热塑性红外光学树脂、红外液晶等,具有成本低廉、热加工性能好、可调制光折变等优点。此外,一些常见的光学材料在可见光和红外光波段均具有良好的透过率,如石英玻璃透波窗口为0.18~3.5 μm[24],蓝宝石透波窗口为0.3~5.5 μm[25],ZnSe透波窗口为0.5~22 μm[26]。多种透明光学聚合物透波窗口能覆盖可见光波段至近红外波段[27],已大量应用于可见光波段,因其具有良好的加工性能,可制备出大量高性能的阵列化微光学器件[28-38];但其对可见光波段不具备高效率的阻滞特性,在构成红外成像系统或测量系统时需要额外增加红外选通滤波器以消除可见光波的干扰,增加了系统的复杂度和界面处的光能损耗,故本文仅重点介绍了专用红外光学材料制造的红外微光学器件。

光学器件的微纳加工方式分为冷加工和热加工,具体包括单点金刚石车削[39-41]、超精细研磨[42]、半导体光刻[43-45]、飞秒激光刻蚀[28,46-49]、热模压[50-52]、热回流[53-54]等方法,不同加工方式有各自的优势和特点。如,单点金刚石车削加工法,能够应对各种硬脆红外材料的加工需求,用于加工多种亚μm尺度的曲面微结构,但在加工大面阵微器件时效率存在瓶颈;半导体光刻加工法,可实现二维或者二维半微纳结构的大规模制备,在加工精度、效率等方面具有优势,但制备复杂连续面型三维(3D)微纳结构时工艺流程非常复杂;飞秒激光微纳加工法作为一种新型高能束微纳制造技术发展迅速,聚焦的飞秒激光脉冲把极高密度的能量在晶格热扩散时间尺度内注入亚μm的体积中,将材料直接激发到等离子体态,实现绝热的超快刻蚀过程,避免了热效应导致的加工精度退化和材料选择问题,可加工各种固态材料,且具备灵活的三维加工成型能力,是加工硬脆红外材料的有效手段。

本文回顾了折射式红外微透镜阵列器件的研究进展,介绍了基于红外半导体材料、硫系玻璃材料、红外聚合物材料的阵列化红外微透镜器件的制备方法、红外光学特性及其在成像、计量、并行加工领域中的相关应用,分析了目前红外微光学器件在制备、使用中存在的问题,展望了红外微透镜阵列器件在集成化成像系统、加工系统中的应用前景。

2 半导体基红外微透镜阵列及其制备方法

2.1 超精密机械加工制备半导体红外微透镜阵列

机械切削、研磨是传统光学元件加工的主要手段,当加工μm尺度的光学器件时,需使用超精密机械加工方法实现高精度的微小光学面形。对于硬脆红外半导体材料,单点金刚石微机械加工可通过逐点加工累积形成自由曲面。Sun等[40]利用超高精度侧向研磨方法,使用单点金刚石精密刀具在(100)单晶硅衬底上磨制了间距504 μm的微尺度凹透镜阵列,如

![超精密机械加工Si基红外微透镜阵列[40]。(a)装备金刚石刀具的微加工系统;(b)制备的Si基微透镜阵列表面形貌](/richHtml/lop/2020/57/7/071607/img_1.jpg)

图 1. 超精密机械加工Si基红外微透镜阵列[40]。(a)装备金刚石刀具的微加工系统;(b)制备的Si基微透镜阵列表面形貌

Fig. 1. Fabrication of IR microlens array on Si substrate by ultra-precision milling method[40]. (a) Micro-milling system with diamond tool; (b) surface morphology of the machined microlens array

2.2 光刻法制备半导体红外微光学器件阵列

光刻法是大规模制备半导体器件的成熟工艺,具有并行大通量加工的优势。Yan等[44]利用微纳光刻法制备出一种可增强红外焦平面阵列灵敏度的Si基红外微透镜/微反射锥面阵列化耦合器件,如

2.3 飞秒激光刻蚀制备半导体红外微透镜阵列

基于飞秒激光诱导刻蚀的微纳加工是一种高效成型方法[49],首先用激光在红外半导体材料表面高速诱导出微改性区点阵,该区域中材料晶格结构和化学键的键角发生改变,物质的化学反应活性增强,与刻蚀剂作用时反应速率会比未被激光辐照的区域高两个数量级,使被辐照的区域在刻蚀时具有选择性,从而实现材料的高效定向去除,形成优质的微光学面型。Pan等[56-57]利用飞秒激光诱导化学刻蚀法在Si衬底上制备了平凹微透镜阵列器件,如

![Si基微透镜/反射锥耦合器件[44]。(a)耦合阵列结构的加工与集成原理;(b)微反射锥孔截面的扫描电镜照片(SEM);(c)微透镜阵列的扫描电镜照片;(d)所制备器件形成的输出焦点阵列;(e)单个汇聚焦点](/richHtml/lop/2020/57/7/071607/img_2.jpg)

图 2. Si基微透镜/反射锥耦合器件[44]。(a)耦合阵列结构的加工与集成原理;(b)微反射锥孔截面的扫描电镜照片(SEM);(c)微透镜阵列的扫描电镜照片;(d)所制备器件形成的输出焦点阵列;(e)单个汇聚焦点

Fig. 2. Si microlens/micromirror array coupling device[44]. (a) Design and integration scheme of the coupling array structure; (b) SEM image of cross-section of micromirror array; (c) SEM image of microlens array; (d) focused light spots image with the coupling device; (e) single light spot image

![飞秒激光辅助湿法刻蚀法制备Si基微透镜阵列流程图[56]](/richHtml/lop/2020/57/7/071607/img_3.jpg)

图 3. 飞秒激光辅助湿法刻蚀法制备Si基微透镜阵列流程图[56]

Fig. 3. Schematic diagram of Si microlens fabrication by femtosecond laser assisted wet etching[56]

刻蚀中微凹面的形貌演化如

Meng等[59]利用改进的HNA刻蚀剂配比(HF,HNO3和HAC的质量比为6∶10∶9,试剂初始质量分数浓度与文献[

56]配方相同)获得了表面质量更好的微透镜阵列,如

![扫描电镜下的化学湿法刻蚀过程中微凹面的形貌演化[56]。(a) 1 min;(b) 5 min;(c) 10 min](/richHtml/lop/2020/57/7/071607/img_4.jpg)

图 4. 扫描电镜下的化学湿法刻蚀过程中微凹面的形貌演化[56]。(a) 1 min;(b) 5 min;(c) 10 min

Fig. 4. SEM images of evolution of micro concave surface morphology with wet etching time[56]. (a) 1 min; (b) 5 min; (c) 10 min

![飞秒激光诱导-湿法刻蚀成形制备的Si基微透镜阵列扫描电镜照片[59]。(a)六边形结构微透镜阵列;(b)六边形微透镜阵列的放大图像;(c)四方形结构微透镜阵列;(d)四边形微透镜阵列的放大图像](/richHtml/lop/2020/57/7/071607/img_5.jpg)

图 5. 飞秒激光诱导-湿法刻蚀成形制备的Si基微透镜阵列扫描电镜照片[59]。(a)六边形结构微透镜阵列;(b)六边形微透镜阵列的放大图像;(c)四方形结构微透镜阵列;(d)四边形微透镜阵列的放大图像

Fig. 5. SEM images of Si microlens array by femtosecond laser assisted wet etching[59]. (a) Hexagonal microlens array; (b) zoomed image of the hexagonal microlens array; (c) rectangular microlens array; (d) zoomed image of the rectangular microlens array

反射焦点可以表征器件的均匀性和聚焦性能,其测量系统如

Deng等[60]利用快速扫描单脉冲飞秒激光诱导-湿法刻蚀成形法,获得准周期Si平凹微透镜阵列,如

![Si微透镜阵列的反射焦点测量[59]。(a)测量系统示意图;(b)四方形微透镜阵列的焦点阵列;(c)六边形微透镜阵列的焦点阵列;(d)四方形微透镜焦点阵列的光强分布](/richHtml/lop/2020/57/7/071607/img_6.jpg)

图 6. Si微透镜阵列的反射焦点测量[59]。(a)测量系统示意图;(b)四方形微透镜阵列的焦点阵列;(c)六边形微透镜阵列的焦点阵列;(d)四方形微透镜焦点阵列的光强分布

Fig. 6. Measurement of reflective foci through the Si microlens array[59]. (a) Schematic of the optical measurement setup; (b) focal spots image of the rectangular microlens array; (c) focal spots image of the hexagonal microlens array; (d) intensity distribution of the foci array through the rectangular microlens array

![飞秒激光辅助湿法刻蚀法制备的Si基准周期微透镜阵列及其反射式匀光效果[60]。(a) Si准周期微透镜阵列的扫描电镜照片;(b)微透镜阵列表面三维形貌;(c)匀光效果测量系统示意图;(d)微透镜阵列匀化的远场光斑;(e)抛光的Si平面反射获得的远场光斑;(f)匀化光斑的3D及截面光强分布](/richHtml/lop/2020/57/7/071607/img_7.jpg)

图 7. 飞秒激光辅助湿法刻蚀法制备的Si基准周期微透镜阵列及其反射式匀光效果[60]。(a) Si准周期微透镜阵列的扫描电镜照片;(b)微透镜阵列表面三维形貌;(c)匀光效果测量系统示意图;(d)微透镜阵列匀化的远场光斑;(e)抛光的Si平面反射获得的远场光斑;(f)匀化光斑的3D及截面光强分布

Fig. 7. Quasi-periodic Si microlens array by femtosecond laser assisted wet etching and its reflective beam homogenizing effect[60]. (a) SEM image of the quasi-periodic Si microlens array; (b) 3D morphology of the microlens array; (c) optical system used for measuring the homogenized illumination; (d) far field homogenized illumination with Si microlens array reflection; (e) far field illumination distribution with polished Si substrate reflection; (f) 3

3 硫系玻璃基红外微透镜阵列及其制备方法

3.1 光刻法制备硫系玻璃红外微透镜阵列

光刻方法适用于各类平面的微结构加工,硫系玻璃材料在特定形态下呈现出光敏特性[61],可用于制备微纳器件。Kumaresan等[45]利用灰度掩膜光刻在硫系玻璃薄膜上制作了微透镜阵列,器件的周期为150 μm,冠高为170 nm,焦距为9.3 mm,器件总面积约1 cm2。具体制备方法:利用块状硫系玻璃As2Se3热蒸镀制备厚度为2.0 μm的无定形态薄膜,利用灰度掩膜加汞灯紫外曝光900 s(表面粗糙度随曝光时间的增加而增长),曝光后的硫系玻璃薄膜利用乙醇胺、正丁胺、丙胺等碱性成分的显影剂显影,并用异丙醇定影[62]。由于制备的As2Se3薄膜具有负感光性[63],因此感光强的部分被保留,感光弱的部分在显影环节溶解掉,可通过设计不同灰度分布的掩膜版实现正透镜或负透镜阵列,如

![As2Se3硫系玻璃薄膜微透镜阵列的形貌[45]。(a)平凸微透镜阵列的光学显微形貌,插图为曝光所使用的灰度掩模图案;(b)平凸微透镜阵列的三维形貌;(c)平凹微透镜阵列的光学显微形貌,插图为曝光所使用的灰度掩模图案;(d)平凹微透镜阵列的三维形貌](/richHtml/lop/2020/57/7/071607/img_8.jpg)

图 8. As2Se3硫系玻璃薄膜微透镜阵列的形貌[45]。(a)平凸微透镜阵列的光学显微形貌,插图为曝光所使用的灰度掩模图案;(b)平凸微透镜阵列的三维形貌;(c)平凹微透镜阵列的光学显微形貌,插图为曝光所使用的灰度掩模图案;(d)平凹微透镜阵列的三维形貌

Fig. 8. Profilometer image of As2Se3 thin film microlens array[45]. (a) Optical image of the convex microlens arrays, the inset shows the grayscale mask used; (b) 3D view of the convex microlens arrays; (c) optical image of the concave microlens arrays, the inset shows the grayscale mask used; (d) 3D view of the concave microlens arrays

![热模压法制备As2S3微透镜阵列及其应用[41]。(a)热模压流程及制备获得的红外微透镜阵列;(b)利用制备器件搭建的S-H波前传感器;(c)测量图像和点阵图像](/richHtml/lop/2020/57/7/071607/img_9.jpg)

图 9. 热模压法制备As2S3微透镜阵列及其应用[41]。(a)热模压流程及制备获得的红外微透镜阵列;(b)利用制备器件搭建的S-H波前传感器;(c)测量图像和点阵图像

Fig. 9. Fabrication and application of As2S3 infrared microlens array by heated compression molding[41]. (a) Schematic diagrams of the compression molding process and the fabricated infrared microlens array; (b) schematic of the S-H wavefront sensor by the prepared microlens array sample; (c) measured image and lattice diagram image

3.2 热模压法制备硫系玻璃红外微透镜阵列

硫系玻璃材料的玻璃态转化温度Tg适中,具有良好的热形变性能,可用于模压成形,红外热成像仪器上的红外镜头大都使用硫系玻璃材料模压制造[4-5]。针对微纳红外硫系玻璃器件,利用高精度硬质模板进行模压复制是一种有效方法。Zhang等[41,64]利用单点金刚石精密切削方法在金属表面加工了六边形排列的凹面微透镜模板,利用热模压复制方法,在硫系玻璃As2S3上复制了微透镜阵列形貌,如

3.3 飞秒激光直写硫系玻璃微透镜阵列

由于硫系玻璃中有大量不稳定的化学键,在高能激光作用下会发生折射率变化[65]、微形变[66]等效应,这些效应可用于实现光存储[67],也可以被用来实现μm级的折射微光学器件。Kadan等[68]利用波长为800 nm,脉宽为200 fs,能量为12 μJ的飞秒激光单脉冲在65GeS2-25Ga2S3-10CsCl硫系玻璃表面,产生直径为17 μm,曲率半径为160 μm的凹面微透镜阵列,如

![飞秒激光直写法制备的硫系玻璃红外微透镜阵列及其虚焦点阵列和字母“P”的虚像阵列[68]](/richHtml/lop/2020/57/7/071607/img_10.jpg)

图 10. 飞秒激光直写法制备的硫系玻璃红外微透镜阵列及其虚焦点阵列和字母“P”的虚像阵列[68]

Fig. 10. Chalcogenide glass IR microlens array by femtosecond laser direct writing method, its virtual focal spots, and virtual images of the letters “P” [68]

4 红外聚合物微透镜阵列及其制备方法

4.1 液晶聚合物可变焦红外微透镜阵列

液晶大分子有机化合物,在电压驱动下可获得特定取向,体现出双折射特性,因而可以制作有源调控的微器件[69]。Xin等[70]利用石墨烯电极/红外液晶/铝电极复合结构,实现了一种宽谱红外波长覆盖、焦点动态可调的微透镜阵列器件,如

4.2 纳米压印高效制备红外聚合物微透镜阵列

红外选通型光学树脂具有良好的热塑性,用于制作阵列化红外微光学器件,极大降低了器件和系统成本。Liu等[51]利用飞秒激光诱导-湿法刻蚀成形方法,在BK7光学玻璃衬底上制备了高精度平凹微透镜模板,利用纳米压印方法,在红外聚合物片材上复制了微结构阵列形貌,制备了高性能的平面红外阵列化微光学器件。具体加工方法:用波长为800 nm,脉宽为50 fs的飞秒激光脉冲聚焦辐照BK7玻璃衬底,沉积剂量为135 kJ/cm2,辐照间隔为150 μm,激光诱导处理后使用5%的HF溶液在常温下进行化学刻蚀和抛光,形成硬质模板。选用红外聚甲基丙烯酸甲酯(PMMA)材料(近红外波段折射率为1.49,维卡软化温度为107 ℃)在87 kPa压力条件下复制微透镜阵列器件,获得的器件表面形貌良好,如

![基于红外液晶的可变焦微透镜阵列[70]。(a)红外液晶微透镜阵列器件原理图;(b)制成的器件外观图;(c)测量微器件光学特性的实验系统示意图;(d)单透镜孔径对红外光束的聚焦效果](/richHtml/lop/2020/57/7/071607/img_11.jpg)

图 11. 基于红外液晶的可变焦微透镜阵列[70]。(a)红外液晶微透镜阵列器件原理图;(b)制成的器件外观图;(c)测量微器件光学特性的实验系统示意图;(d)单透镜孔径对红外光束的聚焦效果

Fig. 11. Tunable microlens array component based on IR liquid crystal[70]. (a) Schematic of the IR liquid crystal microlens array; (b) appearance of the fabricated component; (c) experimental setup for measuring the optical properties of the fabricated component; (d) IR microbeam convergence by single microlens

![平面红外聚合物微透镜阵列器件[51]。(a)器件表面宏观3D形貌;(b)器件表面形貌的扫描电镜图像;(c)微透镜单元截面形貌;(d)测量获得的成像单元MTF](/richHtml/lop/2020/57/7/071607/img_12.jpg)

图 12. 平面红外聚合物微透镜阵列器件[51]。(a)器件表面宏观3D形貌;(b)器件表面形貌的扫描电镜图像;(c)微透镜单元截面形貌;(d)测量获得的成像单元MTF

Fig. 12. Planar IR polymer microlens array component[51]. (a) Macro 3D morphology of the fabricated component; (b) SEM image of the surface morphology of the IR microlens array; (c) measured transverse profile of the microlenslets; (d) measured MTF of the imaging unit

![利用制备的微透镜阵列对卤素灯靶标进行红外成像[51]。 (a)环境光照明的主动红外像(10×);(b)依赖目标自身发光的被动红外像(10×);(c)环境光照明的主动红外像(20×);(d)依赖目标自身发光的被动红外像(20×)](/richHtml/lop/2020/57/7/071607/img_13.jpg)

图 13. 利用制备的微透镜阵列对卤素灯靶标进行红外成像[51]。 (a)环境光照明的主动红外像(10×);(b)依赖目标自身发光的被动红外像(10×);(c)环境光照明的主动红外像(20×);(d)依赖目标自身发光的被动红外像(20×)

Fig. 13. NIR images of a tungsten lamp sampled by the fabricated microlens array component[51]. (a) Active IR image with environment illumination (10×); (b) passive IR image with object luminescence (10×); (c) active IR image with environment illumination (20×); (d) passive IR image with object luminescence (20×)

红外微透镜阵列可以作为并行透镜组实现大通量微纳加工,如

Liu等[52]利用飞秒激光诱导-湿法刻蚀成形法制作了3D仿生复眼结构的红外聚合物微透镜阵列器件,首先在凹面BK7玻璃衬底上,用飞秒激光诱导出改性区阵列并刻蚀获得模板,之后采用互补模具压印获得薄壳结构复眼微透镜阵列器件,如

![平面红外微透镜阵列器件用于并行激光微加工[51]。(a)利用烧蚀概率法测量聚合物材料的表面激光损伤阈值;(b)利用红外微透镜阵列在聚合物靶材上并行加工的微图案](/richHtml/lop/2020/57/7/071607/img_14.jpg)

图 14. 平面红外微透镜阵列器件用于并行激光微加工[51]。(a)利用烧蚀概率法测量聚合物材料的表面激光损伤阈值;(b)利用红外微透镜阵列在聚合物靶材上并行加工的微图案

Fig. 14. Planar IR microlens array used in the parallel micro-inscription[51]. (a) Laser induced surface damage threshold measurement by the laser ablation probability; (b) parallel laser micro-inscription pattern on the polymer target by the planar IR microlens array device

![三维红外复眼器件[52]。(a)器件宏观形貌;(b)器件微观表面形貌;(c)径向分布的微透镜焦距和数值孔径;(d)器件的光谱透过率](/richHtml/lop/2020/57/7/071607/img_15.jpg)

图 15. 三维红外复眼器件[52]。(a)器件宏观形貌;(b)器件微观表面形貌;(c)径向分布的微透镜焦距和数值孔径;(d)器件的光谱透过率

Fig. 15. 3D IR compound eye component[52]. (a) Macro morphology of the fabricated component; (b) surface morphology of the fabricated component; (c) focal length and the numerical aperture of the micro-lenslets along the radial direction; (d) transmittance of the fabricated component

![红外复眼器件成像实验[52]。(a)单眼对USAF1951分辨率板所成的红外像;(b)复眼对镂空火焰图案所成主动红外像;(c)对镍络合金丝红外热源所成被动红外像(5×);(d)镍络合金丝红外像的放大图像(20×);(e)对“方向标”靶标中心对焦的红外像;(f)对该靶标周围细节对焦的红外像](/richHtml/lop/2020/57/7/071607/img_16.jpg)

图 16. 红外复眼器件成像实验[52]。(a)单眼对USAF1951分辨率板所成的红外像;(b)复眼对镂空火焰图案所成主动红外像;(c)对镍络合金丝红外热源所成被动红外像(5×);(d)镍络合金丝红外像的放大图像(20×);(e)对“方向标”靶标中心对焦的红外像;(f)对该靶标周围细节对焦的红外像

Fig. 16. IR imaging with the IR compound eye component[52]. (a) Imaging of the USAF1951 resolution test chart through single ommatidium; (b) active IR imaging of the flame pattern target through compound eye; (c) passive IR imaging of a heated nichrome wire target (5×); (d) zoomed passive IR image of the heated nichrome wire target (20×); (e) IR image of the direction indicator target with central part in focus; (f) IR image of the direction indicator tar

5 结论

随着微加工技术的飞速发展,多种专用红外材料被用于制备微小光学器件,并产生了一系列适用于红外成像、光学计量等应用的微透镜阵列器件。随着红外微光学器件的光学质量与集成度不断提高,已经实现了nm级表面粗糙度、cm级器件尺寸、106级单元集成度的微透镜阵列器件[60]。专用红外材料制备的红外微透镜阵列具有很高的可见光谱隔离度[52],对实现超小型全时红外成像设备具有重要意义。但红外微透镜阵列器件目前仍处于研究的初期阶段,在实际制造和应用中依旧存在大量问题,具体包括:1)要进一步提升面形精度并降低表面粗糙度,热回流法、激光诱导刻蚀法在加工过程中对器件单元表面形貌约束能力较弱,需深入了解加工过程中流变、等离子作用、化学作用的机理,实现对形貌形成、微机械自由曲面加工的精准控制,还需要优化加工策略,抑制面形的表面粗糙度;2)加工效率还需进一步提升,实际制造中,器件的尺寸、单元数、面形精度与加工效率往往难以兼顾,可通过优化加工路径、使用多束流并行加工处理等方法,寻找适于目标器件规模和特点的高效加工策略;3)器件的深宽比需要提高,折射式微光学器件的成像分辨能力主要受制于器件的数值孔径,高数值孔径的微透镜具有较大的深宽比,这对加工提出了很高要求,激光刻蚀等高能束非接触加工方式有利于获得大深宽比的真三维微纳结构,是制造高性能成像微透镜阵列器件有效的方法;4)需降低器件的制造成本,目前使用的半导体材料及精密机械加工、光刻等工艺成本较高,不利于器件的推广使用,成本低廉的红外聚合物材料及激光直写、并行加工方法有望降低红外微透镜阵列器件的生产成本,使其在工业、科研领域得到更广泛应用。现如今也展开了与红外阵列化微光学器件及系统相关的工作:一方面,适用于低成本压印、且工作频段更宽的新型红外材料逐渐涌现,如硫系共聚物材料[76-78],具有与光学聚合物类似的柔韧性、低玻璃化温度特征,同时具有与硫系玻璃材料类似的中远红外高透过率,因而可以利用热压印法制备在中远红外波段工作的低成本微透镜阵列器件,对热红外成像设备的性能提升和普及应用具有实际意义;另一方面,随着三维微集成技术[38,44,79]、折射衍射复合设计技术[15,80-81]的深入实践,以及柔性红外探测器阵列[82-84]的发展,有望将红外微透镜阵列器件与柔性探测器阵列直接集成,构成无中继光学系统、符合保形化设计要求的薄片化、紧凑型红外成像探测器。可以预见,随着先进微纳制造技术的高速发展和新材料的不断涌现,红外微光学器件及其构成的红外微光学系统,性能将不断提升,应用领域也越来越广。

[1] Ting D Z, Soibel A, Khoshakhlagh A, et al. Advances in III-V semiconductor infrared absorbers and detectors[J]. Infrared Physics & Technology, 2019, 97: 210-216.

[2] Rogalski A. Next decade in infrared detectors[J]. Proceedings of SPIE, 2017, 10433: 104330L.

[3] Tu X C, Xiao P, Kang L, et al. Nb5N6 microbolometer for sensitive, fast-response, 2-μm detection[J]. Optics Express, 2018, 26(12): 15585-15593.

[5] Cha D H, Kim H J, Park H S, et al. Effect of temperature on the molding of chalcogenide glass lenses for infrared imaging applications[J]. Applied Optics, 2010, 49(9): 1607-1613.

[6] Franks J. Molded, wafer level optics for long wave infrared applications[J]. Proceedings of SPIE, 2016, 9822: 98220B.

[7] Xie H B, Zhao M, Wang Y, et al. Switchable FoV infrared imaging system using micro-lens arrays[J]. OSA Continuum, 2019, 2(6): 1925-1937.

[8] Xie D, Song Y, Song Y, et al. Design of a micro uncooled infrared imaging system based on VOx IRFPA[J]. Proceedings of SPIE, 2016, 10025: 1002516.

[10] MaxtechInternational, Inc. Volume IRW-M: the world market for military infrared imaging detectors & systems[R]. Sarasota, FL, USA: Maxtech International, Inc., 2019.

[14] Banerji S, Meem M, Majumder A, et al. Imaging with flat optics: metalenses or diffractive lenses?[J]. Optica, 2019, 6(6): 805-810.

[15] Liu M Z, Fan Q B, Yu L, et al. Polarization-independent infrared micro-lens array based on all-silicon metasurfaces[J]. Optics Express, 2019, 27(8): 10738-10744.

[21] Adam JL, ZhangX. Chalcogenide glasses: Preparation, properties and applications[M]. Cambridge: Woodhead Publishing Limited, 2014.

[22] Gan F X. Structure, properties and applications of chalcohalide glasses: a review[J]. Journal of Non-Crystalline Solids, 1992, 140: 184-193.

[23] Xu H J, He Y J, Wang X S, et al. Preparation of low-loss Ge15Ga10Te75 chalcogenide glass for far-IR optics applications[J]. Infrared Physics & Technology, 2014, 65: 77-82.

[24] Kitamura R, Pilon L, Jonasz M. Optical constants of silica glass from extreme ultraviolet to far infrared at near room temperature[J]. Applied Optics, 2007, 46(33): 8118-8133.

[25] Thomas M E, Joseph R I, Tropf W J. Infrared transmission properties of sapphire, spinel, yttria, and ALON as a function of temperature and frequency[J]. Applied Optics, 1988, 27(2): 239-245.

[28] Liu X Q, Yang S N, Yu L, et al. Rapid engraving of artificial compound eyes from curved sapphire substrate[J]. Advanced Functional Materials, 2019, 29(18): 1900037.

[29] Cao X W, Lu Y M, Fan H, et al. Wet-etching-assisted femtosecond laser holographic processing of a sapphire concavemicrolens array[J]. Applied Optics, 2018, 57(32): 9604-9608.

[30] Cao X W, Chen Q D, Zhang L, et al. Single-pulse writing of a concave microlens array[J]. Optics Letters, 2018, 43(4): 831-834.

[31] Liu F, Yang Q, Bian H, et al. Artificial compound eye-tipped optical fiber for wide field illumination[J]. Optics Letters, 2019, 44(24): 5961-5964.

[34] Zhang F, Wang C, Yin K, et al. Quasi-periodic concave microlens array for liquid refractive index sensing fabricated by femtosecond laser assisted with chemical etching[J]. Scientific Reports, 2018, 8: 2419.

[35] Wei Y, Yang Q, Bian H, et al. Fabrication of high integrated microlens arrays on a glass substrate for 3D micro-optical systems[J]. Applied Surface Science, 2018, 457: 1202-1207.

[36] Deng Z F, Chen F, Yang Q, et al. Dragonfly-eye-inspired artificial compound eyes with sophisticated imaging[J]. Advanced Functional Materials, 2016, 26(12): 1995-2001.

[37] Bian H, Wei Y, Yang Q, et al. Direct fabrication of compound-eye microlens array on curved surfaces by a facile femtosecond laser enhanced wet etching process[J]. Applied Physics Letters, 2016, 109(22): 221109.

[38] BrettinA, AbolmaaliF, Limberopoulos NI, et al. Towards fabrication of mid-IR FPAs with enhanced sensitivity and reduced dark current by using integration with microspherical arrays[C]∥NAECON 2018-IEEE National Aerospace and Electronics Conference, July 23-26, 2018. Dayton, OH. New York: IEEE, 2018: 533- 535.

[39] Mukaida M, Yan J W. Ductile machining of single-crystal silicon for microlens arrays by ultraprecision diamond turning using a slow tool servo[J]. International Journal of Machine Tools & Manufacture, 2017, 115: 2-14.

[40] Sun Z W, To S, Yu K M. One-step generation of hybrid micro-optics with high-frequency diffractive structures on infrared materials by ultra-precision side milling[J]. Optics Express, 2018, 26(21): 28161-28177.

[41] Zhang L, Zhou W C, Naples N J, et al. Fabrication of an infrared Shack-Hartmann sensor by combining high-speed single-point diamond milling and precision compression molding processes[J]. Applied Optics, 2018, 57(13): 3598-3605.

[42] Liu X H, Zhou T F, Zhang L, et al. Fabrication of spherical microlens array by combining lapping on silicon wafer and rapid surface molding[J]. Journal of Micromechanics and Microengineering, 2018, 28(7): 075008.

[43] Hahn C, Amyot-Bourgeois M, Al-Shehab M, et al. Nanofabrication of plasmonic structures on insulating substrates by resist-on-metal bilayer lift-off[J]. Nanotechnology, 2019, 30(5): 054003.

[45] Kumaresan Y, Rammohan A, Dwivedi P K, et al. Large area IR microlens arrays of chalcogenide glass photoresists by grayscale maskless lithography[J]. ACS Applied Materials & Interfaces, 2013, 5(15): 7094-7100.

[46] Fan P X, Bai B F, Zhong M L, et al. General strategy toward dual-scale-controlled metallic micro-nano hybrid structures with ultralow reflectance[J]. ACS Nano, 2017, 11(7): 7401-7408.

[47] Tan Y X, Chu W, Lin J T, et al. Metal surface structuring with spatiotemporally focused femtosecond laser pulses[J]. Journal of Optics, 2018, 20(1): 014010.

[48] Li Y P, Zhang T H, Fan S L, et al. Fabrication of micro hole array on the surface of CVD ZnS by scanning ultrafast pulse laser for antireflection[J]. Optical Materials, 2017, 66: 356-360.

[50] Peng L F, Deng Y J, Yi P Y, et al. Micro hot embossing of thermoplastic polymers: a review[J]. Journal of Micromechanics and Microengineering, 2014, 24(1): 013001.

[51] Liu F, Yang Q, Chen F, et al. Low-cost high integration IR polymermicrolens array[J]. Optics Letters, 2019, 44(7): 1600-1602.

[52] Liu F, Bian H, Zhang F, et al. IR artificial compound eye[J]. Advanced Optical Materials, 2019, 1901767.

[53] Aktaş O. Chalcogenide microresonators tailored to distinct morphologies by the shaping of glasses on silica tapers[J]. Optics Letters, 2017, 42(5): 907-910.

[54] Qiu J F, Li M J, Ye H C, et al. Fabrication of high fill-factor microlens array using spatially constrained thermal reflow[J]. Sensors and Actuators A: Physical, 2018, 279: 17-26.

[55] Yamazaki R, Obana A, Kimata M. Microlens for uncooled infrared array sensor[J]. Electronics and Communications in Japan, 2013, 96(2): 42-47.

[58] Robbins H, Schwartz B. Chemical etching of silicon II[J]. Journal of the Electrochemical Society, 1960, 107(2): 108-111.

[59] Meng X W, Chen F, Yang Q, et al. Simple fabrication of closed-packed IR microlens arrays on silicon by femtosecond laser wet etching[J]. Applied Physics A, 2015, 121(1): 157-162.

[60] Deng Z F, Yang Q, Chen F, et al. Fabrication of large-area concavemicrolens array on silicon by femtosecond laser micromachining[J]. Optics Letters, 2015, 40(9): 1928-1931.

[61] Gai X, Han T, Prasad A, et al. Progress in optical waveguides fabricated from chalcogenide glasses[J]. Optics Express, 2010, 18(25): 26635-26646.

[62] Mamedov S B, Mikhailov M D. Dissolution kinetics of glassy and crystalline As2S3 in aqueous sodium sulfide and hydroxide[J]. Journal of Non-Crystalline Solids, 1997, 221(2/3): 181-186.

[63] Antoine K, Jain H, Vlcek M. Optical spectroscopy of a-As2Se3 under in situ laser irradiation[J]. Journal of Non-Crystalline Solids, 2006, 352(6/7): 595-600.

[64] Zhou W C, Zhang L, Yi A Y. Design and fabrication of a compound-eye system using precision molded chalcogenide glass freeform microlens arrays[J]. Optik, 2018, 171: 294-303.

[65] D'Amico C. Caillaud C, Velpula P K, et al. Ultrafast laser-induced refractive index changes in Ge15As15S70 chalcogenide glass[J]. Optical Materials Express, 2016, 6(6): 1914-1928.

[66] Kuzma V, Bilanych V, Kozejova M, et al. Study of dependence of electron beam induced surface relief formation on Ge-As-Se thin films on the film elemental composition[J]. Journal of Non-Crystalline Solids, 2017, 456: 7-11.

[67] Clemens P C. Reversible optical storage on a low-doped Te-based chalcogenide film with a capping layer[J]. Applied Optics, 1983, 22(20): 3165-3168.

[68] Kadan V, Blonskyi I, Shynkarenko Y, et al. Single-pulse femtosecond laser fabrication of concave microlens-and micromirror arrays in chalcohalide glass[J]. Optics & Laser Technology, 2017, 96: 283-289.

[70] Xin Z W, Wei D, Chen M C, et al. Graphene-based adaptive liquid-crystal microlens array for a wide infrared spectral region[J]. Optical Materials Express, 2019, 9(1): 183-194.

[71] Lasers and laser-relatedequipment. ISO 21254-2: 2011[S]. Switzerland: ISO Copyright Office, 2011.

[72] Brady D J, Gehm M E, Stack R A, et al. Multiscale gigapixel photography[J]. Nature, 2012, 486(7403): 386-389.

[73] Ma Z C, Hu X Y, Zhang Y L, et al. Smart compound eyes enable tunable imaging[J]. Advanced Functional Materials, 2019, 29(38): 1903340.

[74] Xu Q, Dai B, Jiao Z A, et al. Fabrication of large micro-structured high-numerical-aperture optofluidic compound eyes with tunable angle of view[J]. Optics Express, 2018, 26(25): 33356.

[75] Shi C Y, Wang Y Y, Liu C Y, et al. SCECam: a spherical compound eye camera for fast location and recognition of objects at a large field of view[J]. Optics Express, 2017, 25(26): 32333-32345.

[76] Boyd D A, Nguyen V Q. McClain C C, et al. Optical properties of a sulfur-rich organically modified chalcogenide polymer synthesized via inverse vulcanization and containing an organometallic comonomer[J]. ACS Macro Letters, 2019, 8(2): 113-116.

[77] Babaeian M, Diaz L R, Namnabat S, et al. Nonlinear optical properties of chalcogenide hybrid inorganic/organic polymers (CHIPs) using the Z-scan technique[J]. Optical Materials Express, 2018, 8(9): 2510-2519.

[80] Zhang L, Ma X, Zhuang J, et al. Microfabrication of a diffractive microlens array on n-GaAs by an efficient electrochemical method[J]. Advanced Materials, 2007, 19(22): 3912-3918.

[81] Zhang S Y, Soibel A, Keo S A, et al. Solid-immersion metalenses for infrared focal plane arrays[J]. Applied Physics Letters, 2018, 113(11): 111104.

[82] Fan D J, Lee B, Coburn C, et al. From 2D to 3D: strain-and elongation-free topological transformations of optoelectronic circuits[J]. Proceedings of the National Academy of Sciences of the United States of America, 2019, 116(10): 3968-3973.

[83] Zhang K, Jung Y H, Mikael S, et al. Origami silicon optoelectronics for hemispherical electronic eye systems[J]. Nature Communications, 2017, 8: 1782.

[84] Gui Y, Chen H R, Yang B, et al. Flexible omega-ring metamaterial sensor with ultrahigh sensitivity in the terahertz region[J]. Optical Materials Express, 2017, 7(11): 4123-4130.

Article Outline

刘丰, 张帆, 边浩, 杨青, 李敏静, 陈烽. 折射型红外微透镜阵列器件的发展及制备[J]. 激光与光电子学进展, 2020, 57(7): 071607. Feng Liu, Fan Zhang, Hao Bian, Qing Yang, Minjing Li, Feng Chen. Development and Preparation of Refractive Infrared Microlens Array Device[J]. Laser & Optoelectronics Progress, 2020, 57(7): 071607.