基于机器视觉的包装袋缺陷检测算法研究与应用  下载: 1534次

下载: 1534次

1 引言

包装是商品信息、企业文化和形象的载体,其重要性在人们日益增长的消费需求中越发凸显[1]。随着经济的发展,品牌之间的较量俨然成为一场没有硝烟的战争,如何让产品在众多商品中脱颖而出[2],已成为商品价值评价中值得深思的问题。企业和科研人员在提升产品质量的同时,视包装质量为产品的第二生命力,智能化包装检测技术的上线,成为提升产品竞争力的重要保障。

国内外许多专家学者对应用于缺陷检测的机器视觉技术进行了大量研究。Shanmugamani等[3]提出基于计算机视觉和机器学习的火炮枪管表面缺陷检测与分类框架,采用多级高斯尺度空间来减少处理时间;Celik等[4]应用灰度共生矩阵和前馈神经网络的缺陷分类方法对织物疵点进行实时检测与分类,缺陷分类准确率为96.3%;陈广锋等[5]开展基于机器视觉的冲压件表面缺陷在线检测研究,利用多模板匹配算法和多线程技术,检测冲压件是否为缺陷件的时间可控制在100 ms以内;王泽润等[6]提出一种基于木材表面图像灰度和纹理特征的木材节子缺陷检测与定位方法,识别准确率可达到95%;王清晨等[7]提出采用最优Gabor滤波器的牛仔布缺陷自动检测算法,在降低计算成本的同时降低误检率。

现有的机器视觉缺陷检测系统在对包装产品或印刷品质量检测时,选取的检测对象通常具有表面坚固、外形规则等特点,并且检测范围为物品的某一局部。对质地柔软、不易固定且极易发生褶皱、变形的产品检测研究较少。在这种背景下,本文提出了一种基于机器视觉的柔性包装袋缺陷检测方法,同时对产品整体外形和内部印刷缺陷进行检测。

2 机器视觉技术缺陷检测系统

2.1 检测系统概述

机器视觉是指利用图像摄取装置代替人眼功能,以图像处理功能代替人脑识别功能,对产品进行信息分析、目标色素提取,进而控制生产过程的一种人工智能技术[8]。其主要原理是利用光学摄像与计算机图像采集技术模拟生物视觉,利用计算机图像分析技术识别图像特征值来模拟人脑分析功能,代替人工来进行产品包装缺陷检测[9]。

机器视觉检测较传统人工检测的优势在于:1) 非接触测量,机器视觉系统可以实现非接触量测和检测,不会对被测物体造成任何损伤和改变,从而提高系统可靠性[10];2) 系统稳定性和连续性好,机器视觉检测不会因工作时间长、环境恶劣而影响检测精度和工作效率;3) 高精度和宽范围,此技术选取高分辨率、宽光谱的摄像装置,扩展视觉检测范围,提高分辨精度,可达到肉眼无法分辨的尺度和量级。

2.2 机器视觉包装袋缺陷检测系统架构

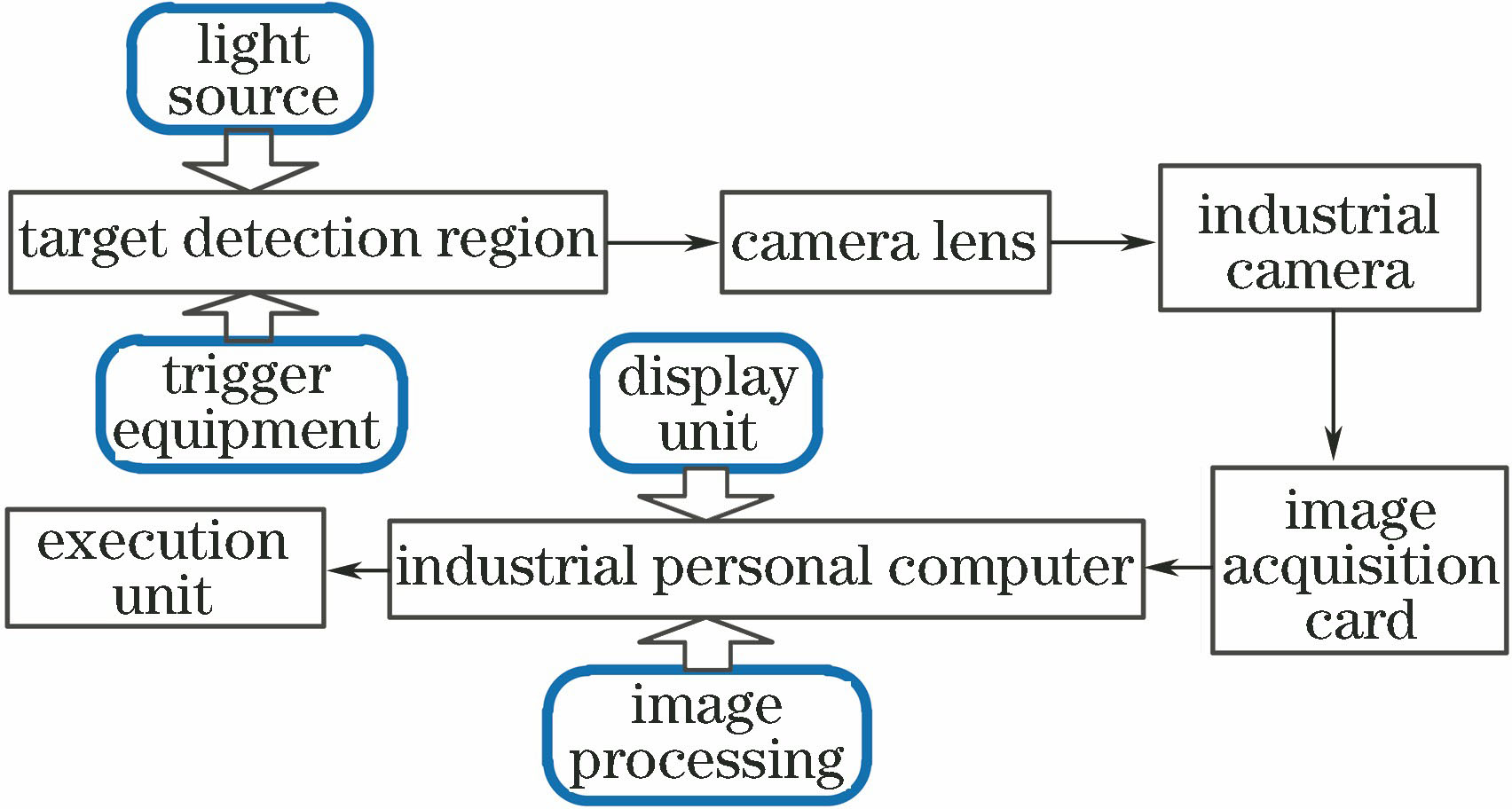

检测系统可分为4个部分:1) 图像摄取装置,将摄取到的图像转化为计算机可识别数据,传送给图像处理系统; 2) 图像处理和分析装置,根据像素分布、亮度、颜色等信息进行运算,来抽取目标特征,如长度、宽度、面积、填充度等; 3) 结果输出装置,显示输出结果,如检测总数、合格数、不合格数、各种特征参数值等;4) 执行单元,根据判定结果,指挥执行机构进行分拣、去除等操作。

3 图像处理

3.1 图像处理过程

图像处理是机器视觉缺陷检测系统的核心组成部分,根据处理精度和深入程度由低到高分为3个层级。第1层是图像预处理,包括图像增强和数学形态处理等。图像在采集过程中由于光照不均匀、图像摄取装置精度影响等原因,会出现图像模糊、特征不全、质量不佳等现象,通过图像预处理过程,可使得图像的特征信息凸显,便于后续检测。第2层为图像分割处理,指根据图像特征将其分成许多不同的子区域,并分割提取出有用的目标图像[11]。图像分割处理是整个图像处理过程的关键,如若检测算法设计不成熟,分割阈值参数设置不准确,将会导致分割失误,进而影响后续的识别工作。第3层是特征提取与缺陷检测,此过程提取图像特征值,并与标准参数比对,进行缺陷检测和结果输出。

所提出的基于机器视觉的包装袋缺陷检测算法,检测对象经过图像采集、二值化处理、阈值分割、目标区域定位、特征提取5个模块处理后,进入缺陷检测阶段,判定产品合格与否,若是缺陷产品则进行特征分析和缺陷分类,最后输出结果。其中,提取特征包含长度、宽度、面积、填充度和监测框与内部目标区域的位置关系5种特征值,缺陷分类包含连袋、外形尺寸错误、包装袋上有异物和包装版面移动4种缺陷类型。算法流程如

3.2 二值化处理

二值化处理也叫做阈值分割,是一种将图像转换为由黑和白像素点组成图片的技术,可减少图像处理的信息量,便于图像分析,进而保证系统的实时性[12]。具体做法分为两个步骤。

1) 对图像进行灰度化处理,选取合适的阈值

2) 通过分析待分割图像各像素灰度值与阈值的关系[13],对目标区域与背景区域进行分割。

式中:

图 3. 二值化图像。(a) T1阈值图像;(b) T2阈值图像

Fig. 3. Binary images. (a) T1 threshold image; (b) T2 threshold image

3.3 目标区域定位

目标区域定位是进行包装袋准确识别的关键步骤之一,直接关系到后续的缺陷分类等过程。

定义1:外部目标区域(

定义2:内部目标区域(

定义3:监测框(

4 缺陷特征提取

包装袋图像经过处理后进行目标特征提取,与标准参数比较可检测包装袋的完整性。采用以下5种特征进行分类。

长度(

宽度(

面积(

填充度(

监测框(

表 1. 特征与缺陷匹配表

Table 1. Feature and defect matching

|

5 实验与分析

5.1 在线运行实验

为验证所提方法对柔性包装袋缺陷检测的有效性和先进性,从缺陷检测能力和缺陷分类效果2个角度设计实验。以老中街冰棍包装袋检测为例,采用如

实验测试运行环境:选用MindVision 高速相机(60 frame/s),研华工控机(型号610H),LED条形光源。软件系统在Win10系统中设计,利用Visual C++开发环境,OpenCV库函数。

实验中阈值设定:包装袋的物理参数如长度、宽度及各部位的颜色值等由厂家提供,项目组人员深入到生产车间现场安装调试,根据光照条件、相机分辨率、印刷等外界因素,对参数阈值进行现场调整。设定分割背景和外部目标区域阈值

5.2 性能分析

实验一,缺陷识别能力验证。对本文提出的柔性包装袋检测法、传统的模板匹配法和人工检测法3种检测方法进行比较实验。采用混合矩阵评价识别效果,如

表 2. 混合矩阵

Table 2. Confusion matrix

| |||||||||||||

式中:

表 3. 不同检测方法的混合矩阵

Table 3. Confusion matrices for different detection methods

| |||||||||||||||||||||||||||

表 4. 不同检测方法的真正率、真负率和准确率

Table 4. True positive rates, true negative rates, and accuracy of different detection methods

|

由

实验二,缺陷分类效果验证。针对连袋、外形尺寸错误、包装袋上有异物和包装版面移动4种缺陷类型,每种缺陷选取200个样本进行实验,验证分类效果。以漏检率、误检率和正检率为测试标准,结果如

表 5. 测试分类结果

Table 5. Test of classification results

|

由

图 8. 部分缺陷分类检测结果。(a)合格图像;(b)连袋(超长);(c)连袋(超宽);(d)包装版面移动;(e)外形尺寸错误;(f)包装上有异物

Fig. 8. Partial detection results of defect classification. (a) Qualified image; (b) continuous bag (over length); (c) continuous bag (over width); (d) motion of packaging layout; (e) dimension error; (f) foreign matter on packages

6 结论

提出了一种基于机器视觉的柔性包装袋缺陷检测方法,对产品整体外形和内部印刷缺陷实现了实时检测,该方法在获取缺陷信息、识别缺陷种类等方面具有人工检测不可替代的精确性和稳定性。从缺陷检测能力和缺陷分类效果两个角度进行实验。在缺陷检测能力方面,所提方法与模板匹配法和人工检测法比较,检测结果优势显著。在缺陷分类效果方面,以老中街冰棍包装袋缺陷检测为实例,提取长度、宽度、面积、填充度和监测框与内部目标区域的位置关系5种特征值,经缺陷检测与分类,输出连袋、外形尺寸错误、包装袋上有异物和包装版面移动4种缺陷类型。以漏检率、误检率和正检率为测试标准,实际运行结果验证了所提算法的有效性和先进性,并满足检测对实时、快速、高准确度的要求,目前该方法已应用于实际生产并投入使用,取得了良好的检测效果,对提高包装袋生产线的自动化检测水平具有一定的参考价值。

[1] 李辉, 侯雅单, 张玥, 等. 包装的感性设计方法探析[J]. 湖南包装, 2018, 33(3): 12-14, 39.

[2] 谭惠. 情感化设计与包装文化内涵关系的思考[J]. 美术教育研究, 2016( 20): 39- 40.

TanH. Thoughts on the relationship between emotional design and packaging culture[J]. Art Education Research, 2016( 20): 39- 40.

[5] 陈广锋, 管观洋, 魏鑫. 基于机器视觉的冲压件表面缺陷在线检测研究[J]. 激光与光电子学进展, 2018, 55(1): 011501.

[6] 王泽润, 方益明, 冯海林, 等. 木材节子缺陷检测与定位方法[J]. 激光与光电子学进展, 2018, 55(5): 051501.

[7] 王清晨, 景军锋, 张蕾, 等. 基于最优Gabor滤波器的牛仔布缺陷检测[J]. 激光与光电子学进展, 2018, 55(7): 071501.

[8] 李萌, 孙铁波. 基于机器视觉的食品包装缺陷检测研究[J]. 食品研究与开发, 2016, 37(24): 125-127.

[9] 沈红雷. 基于机器视觉技术的塑料制品缺陷检测研究[J]. 塑料科技, 2016, 44(8): 89-92.

[10] 王强. 基于机器视觉的检测识别系统研究及应用[D]. 成都: 电子科技大学, 2010: 2.

WangQ. Research and application of detection and recognition system based on machine vision[D]. Chengdu: University of Electronic Science and Technology of China, 2010: 2.

[11] 郑龙, 袁俊. 基于机器视觉的药品铝塑包装检测及应用[J]. 科技通报, 2018, 34(7): 174-177, 182.

[12] 徐浪, 曾忠, 刘金赞, 等. 机器视觉在印刷缺陷在线检测中的应用与研究[J]. 计算机系统应用, 2013, 22(3): 186-190.

[13] 汪清芳. 基于机器视觉的标签缺陷检测系统设计与实现[D]. 成都: 电子科技大学, 2014: 40- 41.

Wang QF. Design and implementation of label defect detection system based on machine vision[D]. Chengdu: University of Electronic Science and Technology of China, 2014: 40- 41.

[14] 简川霞, 高健. 手机玻璃屏表面缺陷视觉检测方法研究[J]. 包装工程, 2018, 39(5): 16-21.

Article Outline

李丹, 白国君, 金媛媛, 童艳. 基于机器视觉的包装袋缺陷检测算法研究与应用[J]. 激光与光电子学进展, 2019, 56(9): 091501. Dan Li, Guojun Bai, Yuanyuan Jin, Yan Tong. Machine-Vision Based Defect Detection Algorithm for Packaging Bags[J]. Laser & Optoelectronics Progress, 2019, 56(9): 091501.