基于总散射测量的表面质量检测新方法  下载: 1061次

下载: 1061次

1 引言

光学元件表面呈现的麻点、斑点、擦痕、破边等瑕疵统称为表面疵病[1]。在成像光学系统中,光学元件表面疵病引起的散射会加剧噪声,降低系统的信噪比,进而严重破坏系统的成像质量。此外,在高功率激光装置中,表面疵病不仅会造成光学元件表面散射量的增加,还会因其吸收光能量而引起元件薄膜的破坏及损伤阈值的降低,从而缩短光学元件的使用寿命或导致整个系统工作失效。通常,表面疵病产生于光学元件的抛光、磨边、注塑、镀膜等过程。在实际工作中,对光学元件表面疵病的检测是确保高功率激光装置、精密光学系统、紫外光刻及红外光学探测系统等有效运行的基础和关键。

目前,光学元件表面疵病的检测方法主要为人工目视检测法[2]。此外,还有人采用动态彩色编码融合成像技术[3]、多光谱成像技术[4]以及基于条纹反射的技术[5]对光学元件的表面疵病进行检测。美国Savvy光学公司开发了一款光学表面划痕、麻点检测系统[6],该系统结合专门的分析软件及照明装置对表面疵病进行检测,但其只支持美国军标及美国国家标准。目前,利用放大镜或显微镜对表面疵病进行目视检测仍是最为普遍的方法,但该方法有诸多不足,如对检测人员的实际经验要求较高、主观性强、费时费力、工作强度大。对于光学元件表面质量的大批量检测,肉眼检测的方法显然已不能满足实际应用的需要。因此,急需寻求一种简单、准确的疵病检测新方法。

在光学元件表面疵病的检测过程中,存在一个疵病阈值[1],当表面疵病的总量在该阈值范围内时,可以认为该元件符合某系统的应用需求;而当表面疵病的总量超过该阈值时,该元件就不能满足某特定应用的需要。因此,结合表面疵病检测的实际应用情况,合理判断光学元件的疵病阈值对表面疵病的检测具有重要意义。

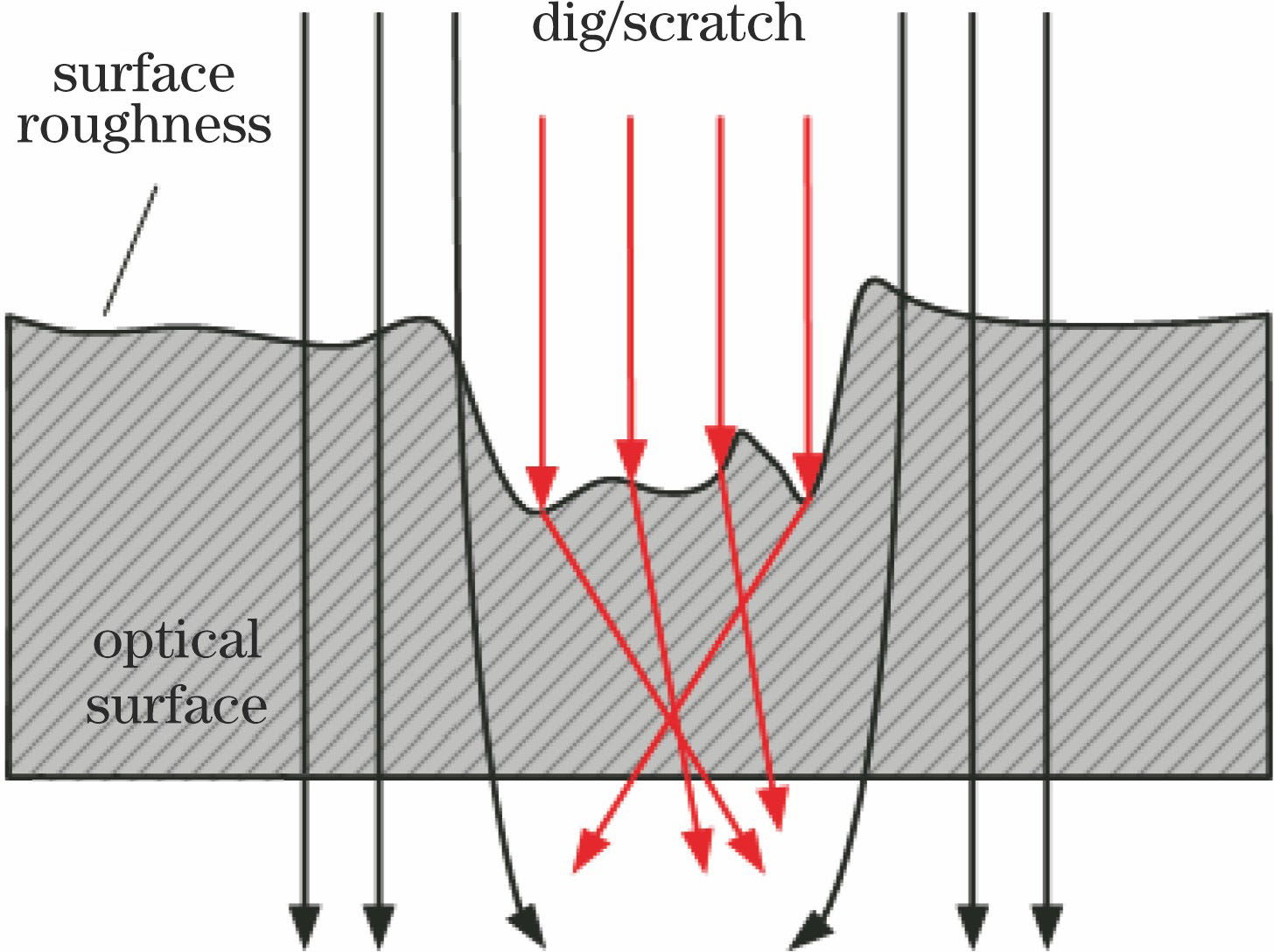

Peterson在研究表面疵病对光的散射作用时,把表面疵病引起的散射光分为几何反射(或折射)和衍射两部分。相对于基板表面而言,麻点(或擦痕)内部表面凹凸不平且相当粗糙,当入射光打在麻点(或擦痕)内部表面上时,将发生几何反射或折射;而从麻点(或擦痕)边缘通过的入射光,将会不可避免地产生衍射现象。本文基于Peterson疵病散射理论[7],进一步考虑麻点和擦痕的挡光效应,建立了光学元件表面疵病的散射模型。在定量分析不同疵病级数下角分辨散射(ARS)和总散射(TS)的基础上,提出了一种基于TS测量表面质量的快速检测新方法,进而讨论了光学元件的疵病阈值,以实现表面疵病的新国家标准数字化快速检测。

2 理论模型

在光学元件的加工制造过程中,表面疵病公差是衡量光学元件表面加工质量的重要指标,而利用光的散射特性检测光学元件表面疵病是目前疵病检测的主要方法之一。利用光散射评估光学元件表面加工质量时,其表面的散射特性主要受表面粗糙度及表面洁净度的影响。光学元件表面的空间散射强度分布采用ARS分布函数进行描述[8],而其散射总量则采用TS进行表征。因此,实际表面的ARS是表面粗糙度、表面缺陷以及表面洁净度的散射之和,即

式中:

式中:

2.1 表面疵病的散射模型

光学元件的表面疵病主要包括麻点和擦痕。麻点是指光学元件表面呈现的微小点状凹穴,包括开口气泡、破点,以及细磨或精磨后残留的砂痕等。擦痕是指光学元件表面呈现的微细的长条形凹痕[1]。根据国家标准GB/T 1185—2006,可用级数表示疵病的等级。级数

光学元件在加工及使用过程中引入的疵病会降低光学元件的表面质量,进而影响光学元件表面的散射特性。根据Peterson疵病散射理论,可将麻点或擦痕引起的散射光分为两部分,即对麻点或擦痕内部表面的散射光作几何反射或折射分析,或者对绕过麻点或擦痕外轮廓的散射光进行衍射分析[7],如

由麻点内部表面引起的散射光的角度分布取决于麻点表面的几何形状。为了便于分析麻点内部表面的散射光,可通过朗伯模型对麻点内表面进行建模,而对于麻点外围轮廓引起的衍射,在远场近似中使用标量衍射理论来逼近麻点衍射光的强度。根据巴比涅原理,来自遮蔽物的衍射与来自孔径的衍射相同。虽然实际的麻点可以是任何形状,但为了便于研究,将麻点假设成圆形,并均匀地分布在光学元件表面。根据文献[

7]可得,直径为

式中:

根据国家标准GB/T 1185—2006中麻点疵病级数

将(4)式代入(3)式可得

进一步考虑麻点对光学元件的挡光效应,以及麻点尺寸约等于元件尺寸时衍射效应消失的边界条件,得到麻点的BRDF为

其中,

式中:

对于疵病中的擦痕,其内部的漫反射分析与麻点类似。对于擦痕的衍射分析,考虑到擦痕通常很窄,其长度可能比波长大很多,因而使用边界衍射波形式与固定相位近似相结合的方式估算擦痕的衍射[10]。实际表面中的擦痕为任意形状,为了便于分析,假定所有擦痕均为长方形,且在光学元件表面均匀分布。根据Peterson的研究[7],长度为

式中:

将(9)式代入(8)式,并进一步考虑擦痕的挡光效应,推导出长度为

式中:

在确定麻点和擦痕的BRDF后,可计算得到元件表面的ARS[11]:

2.2 表面粗糙度散射模型

表面粗糙度是对光学元件表面形貌高低起伏的度量,是元件表面上具有的较小间距和微小峰谷所组成的微观几何特征。根据Rayleigh-Rice散射理论,光滑表面粗糙度引起的BRDF可以表示为[12]

式中:PSD为表面功率谱密度函数,可设表面高度分布的概率密度函数为高斯型,用表面粗糙度

2.3 表面洁净度散射模型

在实际应用中,用表面洁净度等级(或表面污染程度)来表征镜面的污染状况。表面洁净度用一个数值来表示,该数值表示每平方英尺(1 ft=30.48 cm)的镜面上,粒子尺寸大于该数值的所有粒子数量刚好为1。镜面上粒子直径与粒子数量的分布近似满足如下规律[13-14]:

式中:

米氏散射可用以描述各种球形粒子的散射特性。在用米氏散射理论对表面洁净度散射特性进行分析时,进行如下假设:1)镜面上所有的污染粒子互不重叠,且粒子之间的间距大于其半径的3倍;2)所有污染粒子均匀地分布在元件表面;3)入射光垂直于镜面入射;4)不考虑相干效应和凝结效应。

图 2. 不同表面洁净度下的粒子分布与ARS。(a)粒子分布;(b) ARS

Fig. 2. Particle distribution and ARS with different surface cleanliness. (a) Particle distribution; (b) ARS

分析

3 表面疵病的散射特性

为了分析表面疵病的散射特性,需要对不同类型、数量、级数的疵病进行散射特性分析,以获得表面疵病的ARS及TS。

3.1 疵病的类型及数量

根据国家标准GB/T 1185—2006,在疵病面积不变的前提下,表面疵病可直接换算成麻点或根据换算系数折算成不同长宽比的擦痕。以任意一个表面疵病基本级数

图 3. 疵病的ARS。(a)不同类型疵病;(b)不同数量疵病

Fig. 3. ARS of defect. (a) Different defect types; (b) different defect numbers

表 1. 不同类型疵病的TS

Table 1. TS with different defect types

|

表 2. 不同数量疵病的TS

Table 2. TS with different defect numbers

|

根据国家标准GB/T 1185—2006,在疵病面积不变的前提下,表面疵病基本级数可通过换算系数分解成若干个较小的级数。根据该标准,以任意一个表面疵病的基本级数

3.2 疵病的级数

从上述ARS和TS的分析可知,在同一基本级数下,疵病的类型和数量对表面疵病散射特性的影响并不大。为此,进一步分析不同级数下疵病的散射特性。

式中:

图 4. 不同级数疵病的ARS和TS。(a) ARS; (b) TS

Fig. 4. ARS and TS with different defect grade numbers. (a) ARS; (b) TS

3.3 预估表面疵病的面积

在利用光散射评估光学元件表面质量时,元件本身固有的表面粗糙度以及受环境影响的表面洁净度会进一步影响元件表面的散射特性。因此,实际测量的TS包含表面粗糙度和表面洁净度所贡献的成分。本文主要考虑疵病的散射特性,而表面粗糙度和表面洁净度引起的散射作为影响因素出现。当表面粗糙度已知时,根据Harvey-Shack理论,在散射光全角度收集的情况下,表面粗糙度引起的总散射

由于在实际测量中,通过TS测量是不可能区分疵病和污染颗粒的,因而应在测量前仔细清洗待测元件,以尽可能降低污染颗粒的影响,而对于测得数据,将污染颗粒视为麻点处理(即把

根据国家标准GB/T 1185—2006,一般将表面疵病公差标识为

表 3. 不同Gm下的表面疵病公差

Table 3. Judgment of surface defect tolerance under different Gm

|

为了对光学元件表面加工质量进行快速初检,引入疵病阈值的概念。疵病阈值是指光学元件表面疵病总面积的限定值,当光学元件表面的疵病总面积未超过该限定值时可认为该元件符合某特定系统的要求,若疵病总面积超过该阈值,该元件不再适用其特定的应用。

4 实验结果及分析

为了验证利用TS预估表面疵病面积的可行性,开展了验证性实验。实验中,采用北京晶瑞远科技有限公司生产的硅基片。首先,根据浙江大学杨甬英等[15]提出的基于暗场显微成像的方法,利用光学显微散射暗场成像到高分辨率CCD上,得到适合于数字图像二值化处理的暗场的亮疵病图像,然后利用计算机软件对数字化的图像进行处理,进而获得基片表面的疵病面积,如

图 5. 疵病图像。(a) 1号元件;(b) 2号元件;(c) 3号元件;(d) 4号元件;(e) 5号元件;(f) 6号元件

Fig. 5. Defect images. (a) No. 1 component; (b) No. 2 component; (c) No. 3 component; (d) No. 4 component; (e) No. 5 component; (f) No. 6 component

图 6. 实验结果与理论计算的对比

Fig. 6. Comparison between experimental result and theoretical calculation result

5 结论

基于Peterson理论,进一步考虑麻点和擦痕的挡光效应,以及麻点衍射消失的边界条件,并结合国家标准GB/T 1185—2006,定量分析了同一疵病级数下不同疵病类型、不同疵病数量以及不同疵病级数下的ARS及TS,得出同一疵病级数下的散射特性与疵病类型、数量几乎无关,而在不同的疵病级数下,光学元件表面疵病的TS与疵病面积近似成线性正比的结论,并据此提出了一种基于TS测量表面质量的检测新方法。通过实验验证了利用TS预估表面疵病面积的可行性,并讨论了光学零件的疵病阈值。在实际工程应用中,该研究适合镀膜工程人员用来对大批量待镀膜元件进行初次筛选,也可以为其他光学零件的表面加工质量的初检提供参考。在麻点和擦痕的分配和处理上,使用级数表征表面质量更为合理,且能更好地满足各种光学元件的使用要求,从而可灵活选择级数,实现对光学零件表面疵病量的管控。

[1] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 光学零件表面疵病: GB/T 1185-2006[S]. 北京: 中国标准出版社, 2006.

General Administration of Quality Supervision, InspectionandQuarantine of the People’s Republic of China, StandardizationAdministration. Surface imperfections of optical elements: GB/T 1185-2006[S]. Beijing: Standard Press of China, 2006.

[2] 张博, 倪开灶, 王林军, 等. 基于背景校正和图像分割定量分析光学元件表面疵病的新算法[J]. 光学学报, 2016, 36(9): 0911004.

[3] 缪洁, 李展, 崔子健, 等. 表面疵病动态彩色编码融合成像检测技术[J]. 光学学报, 2017, 37(9): 0912002.

[4] 罗茂, 步扬, 徐静浩, 等. 基于多光谱技术的光学元件表面疵病检测[J]. 中国激光, 2017, 44(1): 0104001.

[5] 赵文川, 钟显云, 刘彬, 等. 基于条纹反射的光学表面疵病检测法[J]. 光子学报, 2014, 43(9): 0912007.

[6] 杨荟琦, 李显凌. 光学元件表面疵病检测仪的精度建模及预测[J]. 机械设计与制造, 2018( 6): 98- 101.

Yang HQ, Li XL. Precision modeling and prediction of the defect detector for optical element surface[J]. Machinery Design & Manufacture, 2018( 6): 98- 101.

[7] Peterson G L. A BRDF model for scratches and digs[J]. Proceedings of SPIE, 2012, 8495: 84950G.

[9] The British StandardsInstitution. Optics and optical instruments-test methods for radiation scattered by optical components: ISO 13696: 2002[S]. Switzerland: International Organization for Standardization, 2002.

[10] BornM, WolfE. Principles of optics[M]. 7th ed. Cambridge: Cambridge University Press, 1999: 499- 503.

[15] 杨甬英, 陆春华, 梁蛟, 等. 光学元件表面缺陷的显微散射暗场成像及数字化评价系统[J]. 光学学报, 2007, 27(6): 1031-1038.

Article Outline

黄聪, 张科鹏, 王翔, 孙年春, 张彬, 陈坚, 赵建华. 基于总散射测量的表面质量检测新方法[J]. 光学学报, 2019, 39(7): 0712005. Cong Huang, Kepeng Zhang, Xiang Wang, Nianchun Sun, Bin Zhang, Jian Chen, Jianhua Zhao. Method for Surface Quality Inspection Based on Total Scattering Measurement[J]. Acta Optica Sinica, 2019, 39(7): 0712005.