光刻机扫描狭缝刀口半影宽度测量技术  下载: 1757次

下载: 1757次

1 引言

集成电路在国民经济各领域已得到广泛应用,成为现代社会不可或缺的重要工业产品。光刻机是集成电路制造的核心装备之一,其光刻分辨率决定着集成电路图形的特征尺寸[1-4]。人们对集成电路芯片集成度的要求越来越严格,为使光刻工艺的特征尺寸越来越小,光刻机已经发展到步进扫描投影光刻阶段[5-7]。

扫描狭缝是步进扫描投影光刻机曝光分系统的重要部件之一,其功能是确定曝光视场尺寸和中心位置,控制曝光剂量,并与掩模台和硅片台完成同步扫描曝光。光刻曝光时,扫描狭缝刀口会在掩模面及硅片面上形成光学半影区。当掩模面或硅片面处扫描狭缝刀片的半影最小时,扫描狭缝位于最佳位置。扫描狭缝的装调误差及刀口的热变形会使半影宽度增大,进而影响曝光性能。随着光刻机曝光分系统数值孔径增加到1.35,对半影宽度的控制,特别是重复性要求进一步提高[8]。

现有的常用扫描狭缝刀口半影宽度测量的方法为归一化光强-坐标曲线(即扫描法)。依据采样路径的不同,可将扫描法分为等间隔采样法、二分查找法和二向边界扫描查找法等[9-10]。现有扫描法所用的机械装置结构简单,体积较小,已应用于整机检测。但受采样路径等因素的影响,该结构存在测量周期长、误差大、重复性低等不足,无法满足高数值孔径条件下的检测需求。

本文提出一种基于光瞳像的扫描狭缝刀口半影宽度测量技术。根据刀口附近有无照明光瞳图像时对应的位置坐标,得到刀口半影宽度。搭建光瞳成像检测装置,并利用该装置对90 nm光刻机照明分系统掩模面刀口半影宽度进行测量。

2 基本原理

2.1 光刻机照明系统

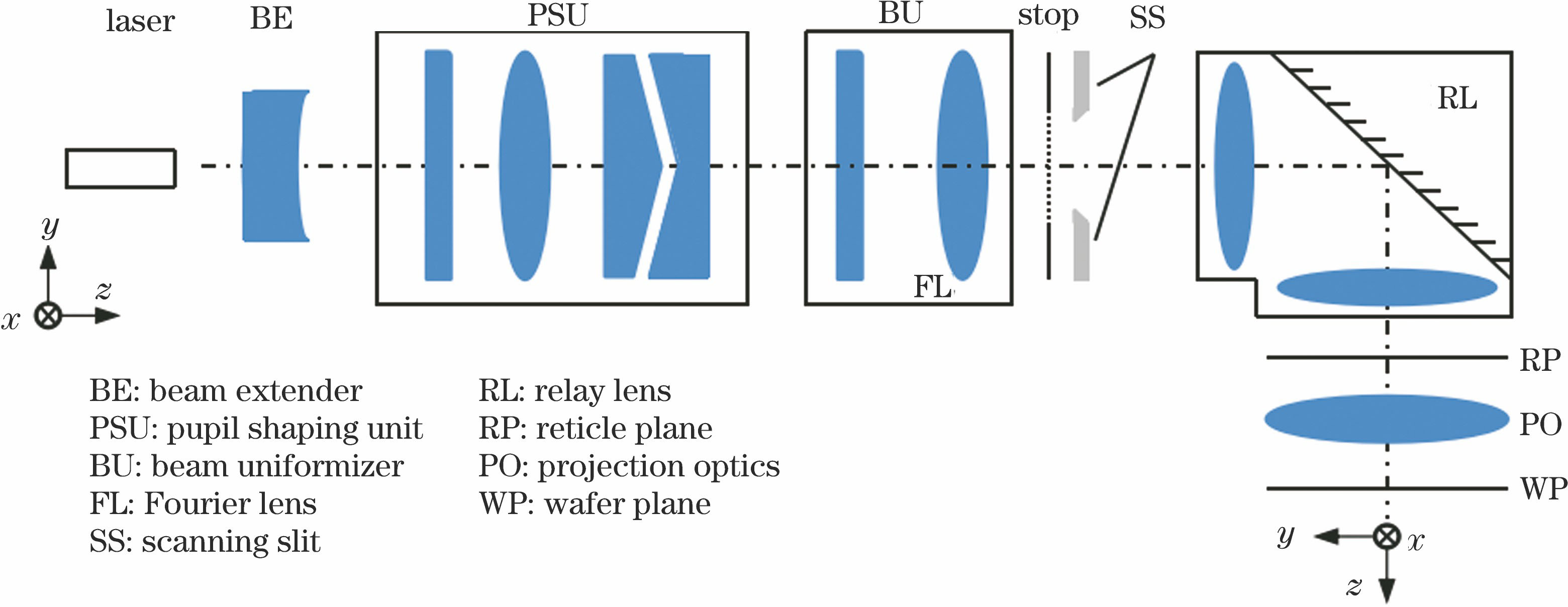

步进扫描投影光刻机曝光光学系统由照明分系统和投影物镜分系统组成[11],如

2.2 扫描狭缝刀口半影

步进扫描式光刻机以准分子激光器作为光源,通常采用沿扫描方向(

图 3. 梯形照明下扫描狭缝刀口成像光路图

Fig. 3. Scanning slit imaging optical path under trapezoidal illumination

式中:

扫描狭缝通常由4个方向相互垂直的刀片组成。根据刀片之间的位置关系,可将狭缝分为共面式和非共面式两种结构,本文以共面式扫描狭缝为对象进行讨论。根据成像理论,当扫描狭缝刀片位于中继镜组物面时,其与掩模面呈物像关系,此时掩模面上的刀口像轮廓最清晰,宽度也最小。当扫描狭缝刀口相对中继镜组物面存在一定的轴向间隔时,刀口在掩模面上产生的光学半影将增大。设扫描狭缝刀片相对中继镜组物面的轴向间隔为

式中:

2.3 传统测量方法

传统刀口半影测量方法(即扫描法),利用能量点探测器对掩模面或硅片面光场区域边缘进行扫描探测,通常需要对采样小孔直径或采样步长进行合理设定。基于扫描法得到的光场边缘光强分布如

图 4. 基于扫描法得到的光场边缘光强分布

Fig. 4. Light intensity distribution at edge of light field based on scanning method

根据归一化光强-坐标分布曲线,用线性拟合分别求出归一化光强为75%和25%的点

由

图 5. 现有扫描法在不同采样步长下的刀口半影测量结果

Fig. 5. Measurement result of penumbra by using the conventional scanning method with different sampling steps

本文提出的基于光瞳像的成像法度量扫描狭缝刀口半影宽度的测量技术,可对现有扫描方法进行有效改进。

3 实验

3.1 成像检测原理及测量装置

当采用微透镜阵列和傅里叶镜组作为光刻机照明分系统匀光单元时,利用小孔光阑和傅里叶透镜可将掩模面变换到光瞳面,即将入射照明光束转换为光瞳面照明光瞳分布,如

图 6. 掩模面光强和光瞳面子光瞳分布示意图

Fig. 6. Distribution of intensity of mask surface and sub-pupil of pupil plane

如

为将掩模面光强转换为光瞳面子光瞳图像,即获取掩模面任一点处的光瞳像,必须先利用小孔光阑作为空间滤波器,再利用傅里叶变换透镜将具有孔径角的会聚光束变换为平行光束,准直后的平行光束被CCD接收,所成像即为光瞳像[18],如

图 7. 成像法测量刀口半影宽度原理图。(a) P100%;(b) P50%;(c) P0

Fig. 7. Principle of blade edge's penumbra width measurement byproposed imaging method. (a) P100%; (b) P50%; (c) P0

当CCD相机由位移台驱动向远离曝光视场中心方向移动时,CCD最后观测到完整照明光瞳(刀片直边衍射恰好消失)时所对应的坐标位置为

可利用阈值法将光瞳像转换为二值图,即以光瞳图像中最大光强值的一半作为阈值,高于该阈值的区域作为光瞳区,以视场中心的光瞳区作为参考。当视场边缘所采光瞳图像的光瞳区与参考光瞳区之比开始小于100%时,对应于完整光瞳位置

根据上述测量原理,搭建了一套成像检测装置(

该成像检测系统所搭载的深紫外CCD相机的像素尺寸为16 μm,三维直线位移台的定位精度为0.1 μm。测量刀口半影时,位移台驱动CCD相机沿着待测扫描狭缝刀口的垂直方向移动,在曝光视场区域内,照明光束经小孔光阑和傅里叶镜头准直形成照明光瞳像,并被CCD相机接收。通过CCD相机观察光瞳像的完整性,结合位移台

值即为待测刀口的半影宽度。由于位移台的定位精度远高于CCD像素尺寸,故而可以在视场边缘附近进行迭代寻优,找到最接近的完整光瞳位置和光瞳开始消失的位置。采用光瞳区域占比分析可以极大地降低光束光强波动和光斑位置抖动对位置判断的影响,理想情况下,可分辨出数个像素对光瞳区域占比的影响,即分辨能力可达到像素级,约16 μm。另外,通过直线位移台驱动CCD相机在掩模面曝光视场内运动,可实现对任意位置处光瞳像的观察、采集。

3.2 实验步骤

实验过程中,在每个采样点处分别对扫描狭缝4个方向上刀片的刀口半影重复测量10次,计算求出10次测量的均值

共面式扫描狭缝单元主要由置于同一平面的4个相互正交的刀片及驱动部件组成。当4个刀片形成的狭缝面与光轴垂直时,4个方向上的刀片在掩模面或硅片面上形成的刀口半影一致,且单个刀片在掩模面或硅片面内的不同位置处形成的刀口半影也一致。测量时,需要对掩模中心位置和整个掩模照明光场内刀口半影的一致性和均匀性进行评估。实验中,掩模面内照明系统非扫描方向(

3.3 实验结果

利用现有扫描法和所提成像法对掩模面照明光场内4个方向的刀片在上述9个采样点处的半影宽度进行测量实验。为保证两种测量方法的可比性,在现有扫描法的能量点探测器中和所提成像法中,小孔光阑的孔径均为0.1 mm。另外,扫描法采样范围为±2.0 mm,步长定为0.05 mm。两种测量方法所得到的刀口半影宽度的测量重复性折线图如

图 10. 两种方法的刀口半影宽度的测量重复性。(a) x-方向;(b) x+方向;(c) y-方向;(d) y+方向

Fig. 10. Repeatability of blade edge's penumbra width measured by two methods. (a) In x- direction; (b) in x+ direction; (c) in y- direction; (d) in y+ direction

4 分析与讨论

根据以上实验结果,分别对扫描法和所提成像法的测量重复性进行定量分析。两种测量方法测得的测量重复性的最大值和最小值的统计结果如

由

重复性0.026 mm与CCD像元尺寸16 μm接近。

表 1. 两种方法下的刀口半影测量重复性

Table 1. Repeatability of blade edge's penumbra width measured by two methodsmm

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 11. 两种刀口半影测量方法的采样路径

Fig. 11. Sampling paths of two methods for measuring blade edge's penumbra

所提成像法是基于光瞳像的,即在掩模面上实际参与掩模成像光束的照明光瞳光强分布,实验发现,所提成像法的刀口半影宽度测量精度主要受孔径光阑和CCD像素尺寸的限制。当位移台定位精度高于CCD传感器像元尺寸时,成像法测量精度主要取决于感光元件的像素尺寸。鉴于较小的像素易引入噪声,且硬件价格昂贵等因素,可通过图像局部放大或图像超分辨处理等软件手段来提高成像法测量刀口半影宽度的准确度。

5 结论

分析了扫描狭缝刀片半影的成因,提出了基于光瞳像的扫描狭缝刀口半影宽度检测技术。搭建了一套成像半影检测装置,对数值孔径为0.75的90 nm节点光刻机照明系统掩模面内扫描狭缝4个方向上的刀口半影进行了测量。实验结果表明:在相同的实验条件下,基于所提成像法的刀口半影宽度测量重复性达到0.026 mm,较现有扫描法提高了3.46倍。基于图像阈值分割方法可有效降低光强波动对测量的影响。所提方法具有方便快捷、实时直观等优点,并可用于高数值孔径(1.35)光刻机照明分系统光学半影参数的测量。

[1] 李美萱, 王丽, 董连和. 光刻曝光系统中新型光可变衰减器的研制[J]. 中国激光, 2018, 45(1): 0103002.

[2] 李兆泽, 李思坤, 王向朝. 基于随机并行梯度速降算法的光刻机光源与掩模联合优化方法[J]. 光学学报, 2014, 34(9): 0911002.

[3] 杨朝兴, 李思坤, 王向朝. 基于动态适应度函数的光源掩模优化方法[J]. 光学学报, 2016, 36(1): 0111006.

[4] 诸波尔, 王向朝, 李思坤, 等. 超大数值孔径光刻机投影物镜波像差检测方法[J]. 光学学报, 2016, 36(1): 0112002.

[5] 王磊, 李思坤, 王向朝, 等. 基于粒子群优化算法的光刻机光源掩模投影物镜联合优化方法[J]. 光学学报, 2017, 37(10): 1022001.

[6] 姚长呈, 巩岩. 深紫外光刻投影物镜温度特性研究[J]. 中国激光, 2016, 43(5): 0516001.

[7] 程伟林, 张方, 林栋梁, 等. 光刻机照明系统的多自由度均匀性校正方法[J]. 光学学报, 2018, 38(10): 1022004.

[8] 李金龙.[\s]{1}ArF浸没光刻双工件台运动模型研究[D].[\s]{1}北京:[\s]{1}中国科学院大学,[\s]{1}2013:[\s]{1}2-[\s]{1}21.[\s]{1}

Li[\s]{1}JL.[\s]{1}Motion[\s]{1}model[\s]{1}of[\s]{1}dual-stage[\s]{1}in[\s]{1}ArF[\s]{1}immersion[\s]{1}lithography[D].[\s]{1}Beijing:[\s]{1}University[\s]{1}of[\s]{1}Chinese[\s]{1}Academy[\s]{1}of[\s]{1}Sciences,[\s]{1}2013:[\s]{1}2-[\s]{1}21.[\s]{1}

[9] 林栋梁, 张方, 黄惠杰. 刀口半影最小化的光刻机扫描狭缝研究[J]. 光学精密工程, 2018, 26(5): 1046-1053.

[10] 谢承科, 陈明, 杨宝喜, 等. 准分子激光脉冲能量探测器的设计与性能测试[J]. 中国激光, 2015, 42(1): 0102006.

[11] Wong[\s]{1}A[\s]{1}KK.[\s]{1}Resolution[\s]{1}enhancement[\s]{1}techniques[\s]{1}in[\s]{1}optical[\s]{1}lithography[M].[\s]{1}Bellingham:[\s]{1}SPIE[\s]{1}Press,[\s]{1}2001:[\s]{1}31-[\s]{1}70.[\s]{1}

[12] 程伟林, 张方, 林栋梁, 等. 光刻机照明光场均匀性高精度校正方法研究[J]. 光学学报, 2018, 38(7): 0722001.

[13] 甘雨, 张方, 朱思羽, 等. 光刻机照明系统光瞳特性参数的评估算法[J]. 中国激光, 2019, 46(3): 0304007.

[14] BornM,[\s]{1}WolfE.[\s]{1}Principles[\s]{1}of[\s]{1}optics[M].[\s]{1}7th[\s]{1}ed.[\s]{1}Cambridge,[\s]{1}UK:[\s]{1}Cambridge[\s]{1}University[\s]{1}Press,[\s]{1}1999:[\s]{1}116-[\s]{1}141.[\s]{1}

[15] 郁道银,[\s]{1}谈恒英.[\s]{1}工程光学[M].[\s]{1}3版.[\s]{1}北京:[\s]{1}机械工业出版社,[\s]{1}2011:[\s]{1}57-[\s]{1}74.[\s]{1}

Yu[\s]{1}DY,[\s]{1}Tan[\s]{1}HY.[\s]{1}Engineering[\s]{1}optics[M].[\s]{1}3rd[\s]{1}ed.[\s]{1}Beijing:[\s]{1}China[\s]{1}Machine[\s]{1}Press,[\s]{1}2011:[\s]{1}57-[\s]{1}74.[\s]{1}

[18] 蔡燕民, 王向朝, 步扬, 等. 光刻机照明光瞳测量用傅里叶变换物镜光学设计[J]. 中国激光, 2015, 42(4): 0416001.

Article Outline

刘志帆, 陈明, 步扬, 徐静浩, 范李立, 张建华, 王向朝. 光刻机扫描狭缝刀口半影宽度测量技术[J]. 中国激光, 2019, 46(10): 1004005. Zhifan Liu, Ming Chen, Yang Bu, Jinghao Xu, Lili Fan, Jianhua Zhang, Xiangzhao Wang. Blade Edge's Penumbra Measurement for Scanning Slit of Lithographic Tools[J]. Chinese Journal of Lasers, 2019, 46(10): 1004005.