20 mm厚316LN不锈钢板的超高功率光纤激光自熔焊  下载: 796次

下载: 796次

1 引言

国际热核聚变试验堆(ITER)计划是世界最大的国际科技合作工程之一,其真空室、磁体容器及支撑、导体等均为大厚度奥氏体不锈钢焊接结构件,厚板焊接技术是制约ITER工程建造的技术瓶颈之一[1-4]。结构件巨大的外形尺寸及低温下严苛的工作条件使得ITER部件的焊接需保证良好的焊接质量并严格控制焊接变形[5]。奥氏体不锈钢的传统焊接方法的焊接速度慢,热输入量大,接头热影响区较大,焊接残余应力及变形大,难以满足ITER部件中奥氏体不锈钢厚板的焊接要求。激光焊具有能量密度高、焊接速度快、热输入量小、焊接变形小、接头质量高等优点[6-7],是一种先进、高效、优质的焊接方法,为厚板不锈钢的焊接提供了解决方法[8-9]。

目前,厚板不锈钢的激光焊接只能采用激光窄间隙填丝焊[10]和激光复合焊工艺[11]。激光窄间隙填丝焊方法虽然降低了对激光功率的依赖性,但也降低了对接头装配精度的要求。而且,激光填丝焊容易出现侧壁、层间未熔合缺陷以及热裂纹缺陷[11-12]。激光复合焊在焊接效率和焊接质量控制方面有较大的优势,但其热输入量较激光焊接的大,且对于大尺寸小截面核聚变部件的焊接,其焊接变形的控制难度非常大。

随着超高功率激光技术的快速发展,厚板奥氏体不锈钢的激光单道穿透焊接成为可能。Zhang等[13-14]采用万瓦级光纤激光器对12 mm的厚板304不锈钢进行了焊接。Sun等[15]在横焊位置进行了16 mm厚304不锈钢激光焊接试验研究。厚板不锈钢的单道激光焊存在飞溅、未焊透、表面咬边以及未填满等焊接缺陷。尤其在单道平焊位置焊透厚板不锈钢时,表面张力与熔池重力作用的不平衡容易造成焊缝下榻、背面驼峰等缺陷。关于20 mm及以上厚板的高功率激光焊研究鲜有报道。

本文研究了20 kW光纤激光器对厚板奥氏体不锈钢的焊接特性以及不同焊接工艺参数对焊接缺陷的影响,获得了优化的焊接工艺参数,实现了20 mm厚超高功率激光深熔焊的优质连接,为ITER校正场超导磁体的焊接提供了试验依据。

2 试验材料和方法

选用20 mm 厚的ITER超低碳316LN奥氏体不锈钢作为试验材料,其抗拉强度为665 MPa,伸长率为55%,其化学成分见

表 1. 316LN奥氏体不锈钢的化学成分(质量分数,%)

Table 1. Chemical compositions of 316LN austenitic stainless steels (mass fraction, %)

|

采用德国IPG公司的YLS-20000光纤激光器进行焊接试验,最大输出功率为20 kW,聚焦距离为300 mm,准直距离为200 mm,光纤芯径为300 μm,最小光斑直径为0.45 mm,激光焊接头安装在德国KUKA公司的KR60HA机器手臂上。采用对接接头的单激光自熔焊形式,焊接位置为平焊,以质量分数为99.999%的氩气作为保护气体。焊后将试样沿着横截面切开,研磨抛光后采用质量分数为10%的草酸水溶液进行电解腐蚀,利用光学显微镜观察焊缝的宏观形貌和显微组织。采用奥地利Qness公司的Q10A+型全自动显微硬度计测量接头显微硬度,载荷为200 g,载荷保持时间为5 s,测试路径如

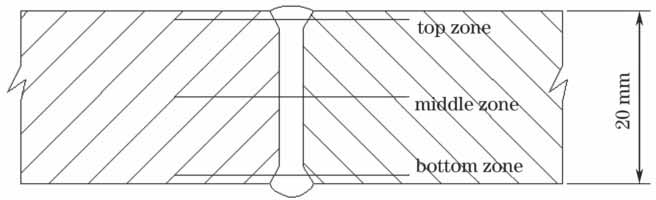

图 1. 激光焊接头的显微硬度检测示意图

Fig. 1. Schematic of micro-hardness measuring of laser welded joints

3 试验结果及分析

3.1 焊接接头表面成形及横截面形貌

当激光功率为20 kW,离焦量为0 mm,保护气流量为15 L·min-1时,不同焊接速度下焊缝表面成形及焊缝横截面形貌见

表 2. 焊接速度对焊缝表面成形和横截面形貌的影响

Table 2. Effect of welding speed on surface appearances and cross sections of welds

|

当激光功率为20 kW,焊接速度为1.8 m·min-1,保护气流量为15 L·min-1时,不同离焦量对焊缝表面成形和横截面形貌的影响见

表 3. 离焦量对焊缝表面成形和横截面形貌的影响

Table 3. Effect of defocus on surface appearances and cross sections of welds

|

当离焦量为-10 mm,保护气流量为15 L·min-1时,不同激光功率和焊接速度下焊缝表面成形及横截面形貌见

表 4. 焊接速度和激光功率对焊缝表面成形和横截面形貌的影响

Table 4. Effects of welding speed and laser power on surface appearances and cross sections of welds

|

图 3. 焊接接头宏观形貌及焊缝不同位置处的显微组织形貌。(a)激光焊接头宏观形貌;(b)焊缝上部显微组织;(c)焊缝中部柱状晶区;(d)焊缝底部显微组织;(e)图3(b)的局部放大图;(f)图3(c)的局部放大图;(g)图3(d)的局部放大图

Fig. 3. Macro morphologies of laser welded joints and microstructures at different locations of weld. (a) Macro morphology of laser welded joints; (b) microstructure at the top of weld; (c) columnar dendritic structure in the middle of weld; (d) microstructure at the bottom of weld; (e) local magnification of Fig. 3 (b); (f) local magnification of Fig. 3 (c); (g) local magnification of Fig. 3 (d)

3.2 焊接接头的显微组织

采用优化激光焊接工艺得到的焊接接头宏观形貌及不同位置处焊缝显微组织形貌如

3.3 焊接接头的力学性能

当激光功率为19 kW,焊接速度为1.8 m·min-1,离焦量为-10 mm时,激光焊接头的应力应变曲线如

貌如

图 5. 拉伸试样的断口形貌图。(a)低倍放大;(b)高倍放大

Fig. 5. Fracture morphologies of tensile specimen. (a) Low magnification; (b) high magnification

焊接接头深度方向不同位置的显微硬度分布如

4 结论

采用20 kW高功率光纤激光器对20 mm厚的316LN奥氏体不锈钢厚板进行了单道激光焊接试验,研究了工艺参数对焊缝成形的影响,并对接头的显微组织和力学性能进行了分析,得到以下结论。

1) 通过工艺参数优化,实现了20 mm厚316LN奥氏体不锈钢的自熔焊接。当激光功率为19 kW,焊接速度为1.8 m·min-1,离焦量为-10 mm时,焊缝成形良好,没有气孔、裂纹等缺陷。

2) 在优化焊接工艺参数下,焊缝的显微组织为单一的奥氏体相,接头显微组织在深度方向上存在差异。

3) 激光焊接接头的拉伸断裂位于熔合线附近焊缝区内,断裂方式为典型的韧性断裂。

4) 焊缝中心处深度方向不同位置的组织形貌差异造成显微硬度值存在一定的差异。

[4] FangC, Song YT, WeiJ, et al. Microstructural characteristics of the laser welded joint of ITER correction coil sub case[J]. Fusion Engineering and Design, 2015, 98/99: 1960- 1963.

FangC, Song YT, WeiJ, et al. Microstructural characteristics of the laser welded joint of ITER correction coil sub case[J]. Fusion Engineering and Design, 2015, 98/99: 1960- 1963.

[6] 李竹洁, 吕俊霞, 邹江林, 等. 氮气保护不锈钢激光焊接接头组织及力学性能[J]. 中国激光, 2016, 43(12): 1202006.

李竹洁, 吕俊霞, 邹江林, 等. 氮气保护不锈钢激光焊接接头组织及力学性能[J]. 中国激光, 2016, 43(12): 1202006.

[7] 任勇, 武强, 邹江林, 等. 奥氏体不锈钢光纤激光同轴保护焊接的实时监测[J]. 中国激光, 2017, 44(5): 0502003.

任勇, 武强, 邹江林, 等. 奥氏体不锈钢光纤激光同轴保护焊接的实时监测[J]. 中国激光, 2017, 44(5): 0502003.

[8] 吴世凯, 肖荣诗, 陈铠. 大厚度不锈钢板的激光焊接[J]. 中国激光, 2009, 36(9): 2422-2425.

吴世凯, 肖荣诗, 陈铠. 大厚度不锈钢板的激光焊接[J]. 中国激光, 2009, 36(9): 2422-2425.

[9] 张国伟, 肖荣诗. 60 mm厚304不锈钢板超窄间隙光纤激光焊接接头组织性能研究[J]. 中国激光, 2014, 41(8): 0803007.

张国伟, 肖荣诗. 60 mm厚304不锈钢板超窄间隙光纤激光焊接接头组织性能研究[J]. 中国激光, 2014, 41(8): 0803007.

[16] 陈根余, 夏海龙, 周聪, 等. 高功率光纤激光焊接底部驼峰的机理研究[J]. 中国激光, 2015, 42(2): 0203004.

陈根余, 夏海龙, 周聪, 等. 高功率光纤激光焊接底部驼峰的机理研究[J]. 中国激光, 2015, 42(2): 0203004.

信纪军, 方超, 宋云涛, 卫靖, 吴杰峰, 戴文华. 20 mm厚316LN不锈钢板的超高功率光纤激光自熔焊[J]. 中国激光, 2018, 45(5): 0502007. Xin Jijun, Fang Chao, Song Yuntao, Wei Jing, Wu Jiefeng, Dai Wenhua. Autogenous Laser Welding of 20-mm-Thick 316LN Stainless Steel Plate by Ultra High Power Fiber Lasers[J]. Chinese Journal of Lasers, 2018, 45(5): 0502007.