离焦量对3D打印18Ni-300马氏体时效钢组织和力学性能的影响  下载: 1032次

下载: 1032次

1 引言

激光选区熔化(SLM)技术是现今使用最广泛的3D打印技术之一。在SLM加工过程中,材料的冷却凝固速率较快,而且打印零件内部组织细小均匀,有利于形成全致密零件[1]。已有学者研究发现,SLM打印零件的质量和性能主要受激光工艺的影响,通过优化激光工艺参数,可以获得高质量零件[2-3]。迄今为止,研究人员已对激光功率、扫描速度、扫描间距和层厚等激光工艺参数进行了大量研究[4-5],但对离焦量这一参数的研究尚不深入。现今,SLM 3D打印设备多采用动态聚焦装置,需要研究离焦量对SLM成型零件打印质量和性能的影响规律。

SLM打印零件是基于分层叠加原理,由点—线—面—体构成的,而最初形成的点是通过聚焦光斑与粉末共同作用打印出来。影响聚焦光斑的最主要因素就是离焦量的大小。在3D打印过程中,离焦量是指激光焦点到作用物质间的距离。当焦平面位于工件上方时为正离焦,当焦平面位于工件下方时为负离焦。在保证其他激光工艺参数不变的条件下,通过改变离焦量的大小,可以直接影响聚焦光斑,显著改变熔池的成型状态[6]。此外,在3D打印过程中,适宜的聚焦光斑不仅有助于保证最终打印零件的尺寸精度,还能提供足够的功率密度,保证粉末充分熔化,形成高致密零件。因此,需要研究离焦量这一激光工艺参数对打印零件质量和性能的影响规律。Bean等[7]在不同离焦量下打印了IN718零件,研究了离焦量对打印零件表面粗糙度、致密度和拉伸性能的影响,结果表明,离焦量对打印零件的孔隙率有直接影响。当打印零件内部的孔隙率较高时,虽然打印零件的屈服强度和抗拉强度满足要求,但其延伸率和断面收缩率均较差。Jitka等[8]在不同离焦量下对316L不锈钢粉末进行了单熔道试验,并对熔池的形貌进行了分析,结果发现,离焦量对熔池的尺寸和形貌有显著影响:采用负离焦时,聚焦光束呈收敛形式,能量密度过大,易产生较大穿透,导致熔道内部产生蚀孔;相较于负离焦,正离焦对热输入变化的敏感度较低,聚焦光束呈发散形式,SLM过程更加稳定。

18Ni-300马氏体时效钢作为一种高强度、高韧性的合金钢,在金属模具3D打印领域应用广泛,已得到较为深入的研究

2 试验条件

2.1 试验设备

采用广东汉邦激光科技有限公司生产的HBD-280 3D打印设备进行SLM打印试验。HBD-280打印机采用500 W光纤激光器,激光器波长λ0为1070 nm,最小聚焦光斑直径ω0为50 μm。根据(1)~(3)式[7,11]可以计算出不同离焦量下的光斑半径和功率密度,计算结果如

式中:Zr为瑞利长度;z为到激光焦点的距离,即离焦量的大小;ω为光斑半径;P为激光功率:PD为功率密度。

表 1. 不同离焦量下的光斑半径和功率密度

Table 1. Spot radius and power density under different defocusing distances

|

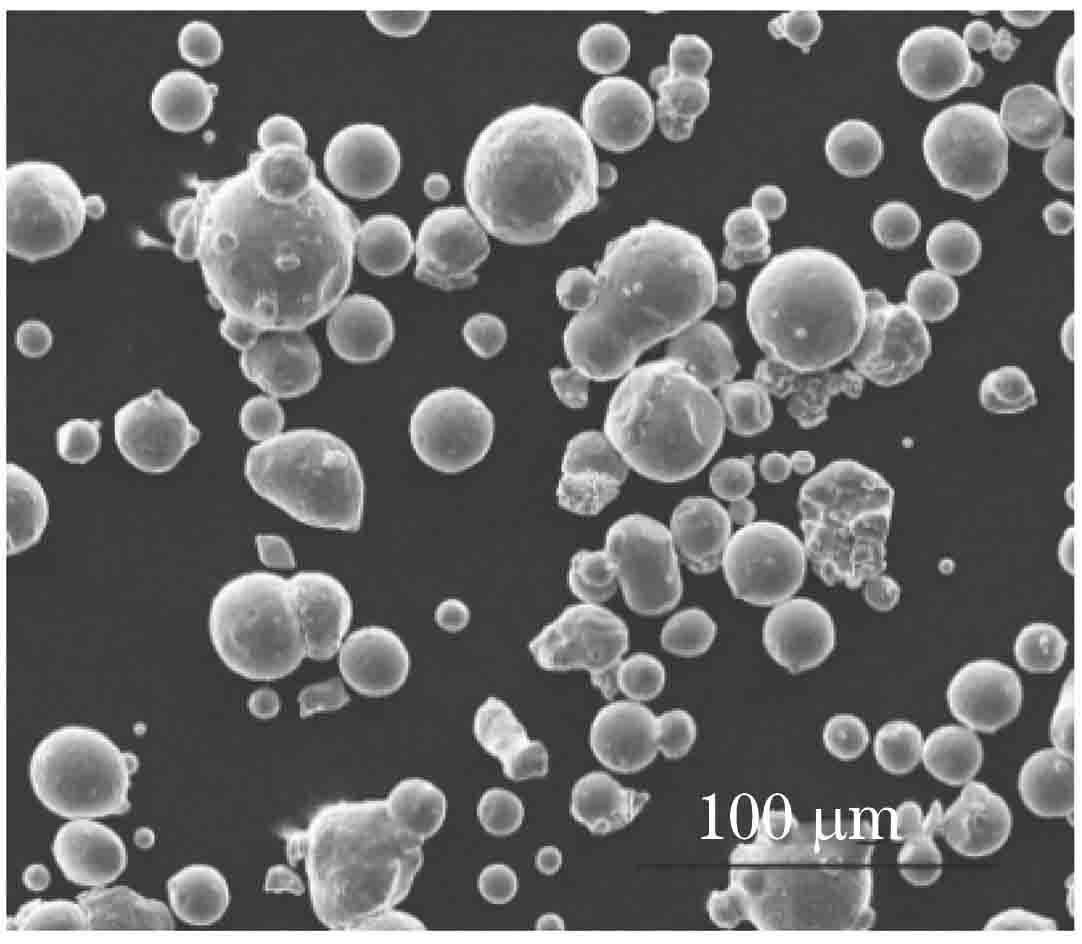

2.2 试验材料

SLM试验采用气雾化18Ni-300马氏体时效钢粉末为原料,该粉末的化学成分(质量分数,%)为:Ni 18.3,Co 8.9,Mo 4.9,Ti 0.66,Cr 0.12,Al 0.08,Fe余量。粉末粒径为15~45 μm,粉末松装密度为4.01 g/cm3,

2.3 工艺参数

SLM试验采用条形分区扫描策略,在激光功率为300 W、扫描速度为1000 mm/s、扫描间距为0.1 mm、层厚为50 μm的条件下成型尺寸为13 mm×13 mm×13 mm的18Ni-300马氏体时效钢块体,用于性能测试和组织分析。

2.4 试验方法

采用Archimedes法测量成型试样的致密度。通过场发射扫描电子显微镜(SEM)观察打印试样的表面形貌。对成型试样进行镶嵌、磨抛后,采用腐蚀溶液(12 mL H2O+2 mL HNO3+4 mL HCl)对成型试样进行腐蚀,腐蚀时间为60 s,然后使用CDM-806C金相显微镜(OM)和SEM观察试样内部的微观组织。采用D/Max 2400型X射线衍射仪(XRD)进行物相分析。使用OLS4100激光共聚焦显微镜测试打印试样的表面粗糙度。采用千分尺分别测量试样在X、Y、Z方向的尺寸,每个试样的每个方向测量三次求平均值,并计算出尺寸偏差。采用DigiRock DR3洛氏硬度仪测试试样的表面硬度。依据GB/T 228—2010设计用于常温拉伸测试的棒状试样。采用C51.105型电子万能拉伸试验机在室温下进行测试,拉伸速度为5 mm/min。拉伸试验完成后,采用SEM对断口形貌进行观察和分析。

3 结果与讨论

3.1 离焦量对表面粗糙度的影响

SLM打印过程是一个由层及体的过程,单层成型是多层块体成型的基础。影响单层表面粗糙度的最主要因素是熔道之间的搭接状况,通过改变熔道之间的搭接率可以形成不同的波峰波谷差。在动态聚焦系统中,离焦量和扫描间距均会影响相邻熔道之间的搭接率。因此,为了更为准确地对比离焦量的影响,本文采用相同的扫描间距进行试验。

对于单层材料,离焦量为+3 mm时,试样的表面粗糙度最低。这是因为离焦量会直接影响光斑的大小;离焦量较小(+1.5 mm)时,形成的熔池较窄,降低了相邻熔道之间的搭接率,形成了较大的波峰波谷差,使得表面粗糙度增大,如

相较于单层材料,多层块体试样上表面的表面粗糙度也随着离焦量的增大而呈现先降低后增大的趋势,当离焦量为+2.5 mm时,试样的表面粗糙度达到最低值。当离焦量较小时,激光功率密度较大,激光束与熔池的相互作用导致熔池内部产生湍流,引发熔池中的液滴飞溅,增大了表面粗糙度;而功率密度过大,会导致熔道变形,扫描的轨迹路线变得不均匀,波峰波谷差增加。此外,搭接率较低时,还会导致大量未熔化粉末黏附在熔道表面,如

图 3. 不同离焦量下单层打印试样的上表面形貌。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 3. Upper surface morphology of single layer samples printed at different defocusing amounts. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

图 4. 不同离焦量下多层块体打印试样的上表面形貌。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 4. Upper surface morphology of multilayer block samples printed at different defocusing distances. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

3.2 离焦量对尺寸偏差的影响

在SLM成型过程中,粉末受激光加热而熔化,向四周扩散,扩散过程使打印零件在X、Y、Z方向产生了尺寸偏差。为了更准确地研究离焦量对尺寸精度的影响,分别沿X、Y、Z方向测量不同离焦量下试样的尺寸,并将其与原始模型尺寸进行对比,尺寸偏差结果如

图 6. 不同离焦量下打印试样纵截面的OM像。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 6. OM images of longitudinal section of samples printed at different defocusing distances. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

3.3 离焦量对致密度的影响

致密度是SLM技术中影响打印零件质量和性能的重要指标,主要受众多工艺参数的影响[12]。为了进一步掌握离焦量对致密度的影响规律,利用排水法分别测量试样的相对密度,测量结果如

为了进一步分析其原因,对打印试样的纵截面进行研磨和抛光,用光学显微镜观察试样的显微组织,结果如

式中:m为原子质量;k为玻尔兹曼常数;T为熔体温度;σ为液体的表面张力。当离焦量为+1.5 mm时,功率密度过大,熔池内部产生了较大的温度梯度,熔体的动力黏度η迅速减小,熔池内部产生剧烈流动,导致试样表面形成了

图 8. 不同离焦量下打印试样的光学形貌。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 8. Optical morphology of samples printed at different defocusing distances. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

3.4 离焦量对显微组织与物相的影响

式中:M是SEM显微照片的放大倍数;N是

式中:ΔT为温度变化量;Δt为冷却时间。随着冷却速度增加,熔池凝固加快,形核率N随之增加,生长速率G受到抑制。在激光功率、扫描速度、扫描间距和层厚确定的情况下,离焦量(+1.5 mm)较小时,功率密度较高,导致热输入较大,熔池温度上升。大量能量聚集在晶粒周围,为晶粒生长提供充足的能量,导致冷却时间增加,冷却凝固速度降低,减缓了内部胞晶的形核率,形成了较大的胞状晶,如

图 9. +2.5 mm试样的显微组织。(a)上表面OM像;(b)纵截面SEM像

Fig. 9. Microstructures of sample printed at defocusing distance of +2.5 mm. (a) OM image of upper surface; (b) SEM image of longitudinal section

图 10. 不同离焦量下打印试样的高倍SEM形貌。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 10. High-magnification SEM morphology of samples printed at different defocusing distances. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

表 2. 不同离焦量下打印试样的胞晶间距

Table 2. Intergranular spacing of samples printed at different defocusing distances

|

式中:d为晶格间距;λ为入射线波长;θ为入射X射线与相应晶面的夹角。当衍射峰向右偏移时,衍射角增加,晶格间距减小,内部晶格发生畸变。因此,随着离焦量增加,功率密度降低,晶格间距减小,晶粒得以细化。XRD的测试结果进一步验证了显微组织的观测分析结果。

图 11. 不同离焦量下打印试样的XRD图谱。(a)衍射角为30°~90°;(b)衍射角为43.5°~45°

Fig. 11. XRD spectra of samples printed at different defocusing distances. (a) Diffraction angle of 30°--90°; (b) diffraction angle of 43.5°--45°

3.5 离焦量对力学性能的影响

由

表 3. 不同离焦量下打印试样的力学性能

Table 3. Mechanical properties of samples printed at different defocusing distances

|

图 12. 离焦量对力学性能的影响。(a)表面硬度;(b)拉伸性能

Fig. 12. Effect of defocusing distance on mechanical properties. (a) Surface hardness; (b) tensile property

为了进一步研究拉伸断口的断裂机理,采用SEM观察拉伸试样的断口表面。由

图 13. 不同离焦量下打印试样的拉伸断口形貌。(a) +2.5 mm;(b) +1.5 mm

Fig. 13. Tensile fracture of samples printed at different defocusing distances. (a) +2.5 mm; (b) +1.5 mm

在高倍SEM下观察+1.5 mm试样的拉伸断口可以发现,断口表面出现了解理台阶,且内部还包裹着细小的韧窝,形成了脆性穿晶断裂与韧窝断裂组成的混合型断裂,呈现出准解理断裂特征,如

图 14. 不同离焦量下打印试样的拉伸断口形貌。(a) +1.5 mm;(b) +2 mm;(c) +2.5 mm;(d) +3 mm;(e) +3.5 mm

Fig. 14. Tensile fracture of samples printed at different defocusing distances. (a) +1.5 mm; (b) +2 mm; (c) +2.5 mm; (d) +3 mm; (e) +3.5 mm

4 结论

本文通过试验研究了正离焦量对18Ni-300打印试样表面粗糙度、尺寸偏差、致密度、显微组织、硬度和拉伸性能的影响规律,结果表明,离焦量会对试样的打印质量和性能产生较大影响:1)随着离焦量增加,单层材料和多层材料块体的表面粗糙度均呈先降低后增大的趋势;在相同的离焦量下,表面粗糙度随着打印层数的增加而升高。2) 随着离焦量增加,X、Y方向的尺寸偏差增加,呈胀大的趋势,而Z方向的尺寸偏差减小,呈收缩趋势。3)随着离焦量增加,打印件的致密度和硬度呈先增大后降低的趋势,当离焦量为 +2.5 mm时,功率密度适中,形成了较好的冶金结合,试样的相对密度最高,为99.35%,上表面硬度达到了37.7 HRC。4) SLM成型18Ni-300材料的显微组织为板条马氏体,熔池内部中心区域分布着胞状晶粒,熔道边界分布着柱状晶粒;随着离焦量由+1.5 mm增加到3.5 mm,晶粒逐渐细化,胞晶间距减小。5) 随着离焦量增加,打印件的抗拉强度、屈服强度和延伸率均呈先增大后降低的趋势,当离焦量为+2.5 mm时,打印件的拉伸性能最好,抗拉强度可达1215 MPa。

[1] 张晓雅, 李现兵, 谈震, 等. 激光选区熔化水雾化Cu-10Sn合金粉末成形件的微观组织结构及力学性能研究[J]. 中国激光, 2018, 45(10): 1002009.

[2] Read N, Wang W, Essa K, et al. Selective laser melting of AlSi10Mg alloy: process optimisation and mechanical properties development[J]. Materials & Design, 2015, 65: 417-424.

[3] Abele E, Kniepkamp M. Analysis and optimisation of vertical surface roughness in micro selective laser melting[J]. Surface Topography: Metrology and Properties, 2015, 3(3): 034007.

[4] 高飘, 魏恺文, 喻寒琛, 等. 分层厚度对选区激光熔化成形Ti-5Al-2.5Sn合金组织与性能的影响规律[J]. 金属学报, 2018, 54(7): 999-1009.

Gao P, Wei K W, Yu H C, et al. Influence of layer thickness on microstructure and mechanical properties of selective laser melted Ti-5Al-2.5Sn alloy[J]. Acta Metallurgica Sinica, 2018, 54(7): 999-1009.

[5] Guo Y L, Jia L N, Kong B, et al. Single track and single layer formation in selective laser melting of niobium solid solution alloy[J]. Chinese Journal of Aeronautics, 2018, 31(4): 860-866.

[6] DemtröderW. Optics of Gaussian beams[M] ∥Laser Spectroscopy. Berlin, Heidelberg: Springer Berlin Heidelberg, 2014: 421- 429.

[7] Bean G E, Witkin D B. McLouth T D, et al. Effect of laser focus shift on surface quality and density of Inconel 718 parts produced via selective laser melting[J]. Additive Manufacturing, 2018, 22: 207-215.

[8] Metelkova J, Kinds Y, Kempen K, et al. On the influence of laser defocusing in selective laser melting of 316L[J]. Additive Manufacturing, 2018, 23: 161-169.

[9] Yao Y Z, Huang Y H, Chen B, et al. Influence of processing parameters and heat treatment on the mechanical properties of 18Ni300 manufactured by laser based directed energy deposition[J]. Optics & Laser Technology, 2018, 105: 171-179.

[10] Yin S, Chen C Y, Yan X C, et al. The influence of aging temperature and aging time on the mechanical and tribological properties of selective laser melted maraging 18Ni-300 steel[J]. Additive Manufacturing, 2018, 22: 592-600.

[11] McLouth T D, Bean G E, Witkin D B, et al. The effect of laser focus shift on microstructural variation of Inconel 718 produced by selective laser melting[J]. Materials & Design, 2018, 149: 205-213.

[12] 麦淑珍, 杨永强, 王迪. 激光选区熔化成型NiCr合金曲面表面形貌及粗糙度变化规律研究[J]. 中国激光, 2015, 42(12): 1203004.

[13] Gu D D, Shen Y F. Effects of processing parameters on consolidation and microstructure of W-Cu components by DMLS[J]. Journal of Alloys and Compounds, 2009, 473(1/2): 107-115.

[14] Casati R, Lemke J, Tuissi A, et al. Aging behaviour and mechanical performance of 18-Ni300 steel processed by selective laser melting[J]. Metals, 2016, 6(9): 218.

[15] Asgari H, Mohammadi M. Microstructure and mechanical properties of stainless steel CX manufactured by direct metal laser sintering[J]. Materials Science and Engineering: A, 2018, 709: 82-89.

[16] Ma M M, Wang Z M, Gao M, et al. Layer thickness dependence of performance in high-power selective laser melting of 1Cr18Ni9Ti stainless steel[J]. Journal of Materials Processing Technology, 2015, 215: 142-150.

[17] Wang D, Song C H, Yang Y Q, et al. Investigation of crystal growth mechanism during selective laser melting and mechanical property characterization of 316L stainless steel parts[J]. Materials & Design, 2016, 100: 291-299.

[18] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 2007: 164- 168.

Hu HQ. Principle of metal solidification [M]. Beijing: China Machine Press, 2007: 164- 168.

[19] 陈帅, 陶凤和, 贾长治. 选区激光熔化4Cr5MoSiV1模具钢显微组织及显微硬度研究[J]. 中国激光, 2019, 46(1): 0102007.

[20] Song B, Dong S J, Liu Q, et al. Vacuum heat treatment of iron parts produced by selective laser melting: microstructure, residual stress and tensile behavior[J]. Materials & Design, 2014, 54: 727-733.

[21] Song B, Dong S J, Zhang B C, et al. Effects of processing parameters on microstructure and mechanical property of selective laser melted Ti6Al4V[J]. Materials & Design, 2012, 35: 120-125.

[22] KurzW, Fisher DJ. Fundamentals of solidification[M]. Zürich: Trans Tech Publications, 1986

[23] Zhong Y, Liu L F, Wikman S, et al. Intragranular cellular segregation network structure strengthening 316L stainless steel prepared by selective laser melting[J]. Journal of Nuclear Materials, 2016, 470: 170-178.

Article Outline

张佳琪, 王敏杰, 刘建业, 牛留辉, 王金海, 伊明扬. 离焦量对3D打印18Ni-300马氏体时效钢组织和力学性能的影响[J]. 中国激光, 2020, 47(5): 0502004. Jiaqi Zhang, Minjie Wang, Jianye Liu, Liuhui Niu, Jinhai Wang, Mingyang Yi. Influence of Defocusing Distance on Microstructure and Mechanical Properties of 3D-Printed 18Ni-300 Maraging Steel[J]. Chinese Journal of Lasers, 2020, 47(5): 0502004.