选区激光熔化技术制备GH4169合金的致密度研究  下载: 1026次

下载: 1026次

1 引言

高温合金GH4169(Inconel 718)是以γ-Ni为基体,γ″相(Ni3Nb)为主要强化相,同时辅以面心立方结构的弱强化相γ'相[Ni3(Al,Ti)]的时效沉淀强化型合金[1]。它具有优异的高温强度、抗疲劳性能和良好的高温蠕变强度,常用于制造热端结构部件,广泛应用于航空航天、能源、**等领域[2-3]。由于GH4169存在加工硬化严重、刀具易磨损等加工特点,其复杂构件的加工难度很大,而选区激光熔化(SLM)技术可以有效降低其加工难度。

SLM技术使用高能束激光选择性地作用于粉末材料,使其熔化凝固,同时配合粉床与刮板的运动,实现粉末逐层叠加,进而形成完整结构的零部件,是21世纪以来极具发展前景的增材制造技术之一[4-6]。SLM方法,因其分层叠加制造的特点,具有较高的加工自由度,可用于传统减材工艺难以制备的复杂结构零部件制造中[7-8],同时其成形精度与表面质量较好,可实现零件的净成形或近净成形[9],极大地缩短了加工周期。然而,在SLM工艺过程中,激光热输入高、温度梯度高,熔化凝固会在极短的时间内完成,熔体中气体短时间内不能完全溢出,使得组织产生孔隙,导致成形样件致密度不高,影响最终成形零件的性能[10]。因此,优化SLM工艺以提高成形件致密度有重大的研究意义。

关于SLM成形件的致密度,国内外学者已经在原材料优化、工艺优化等方面进行了一些研究。中北大学的杜胶义等[11]研究了扫描间距、激光电流、扫描速度、铺粉厚度等参数对成形件致密度的影响规律。杜开平等[12]在GH4169粉末中添加了少量的B,对成形件致密度有明显的提升。美国宇航公司的Bean等[13]研究了激光的离焦量对成形件致密度和孔隙的影响,发现激光聚焦可明显减少孔隙数量。西南交通大学的徐锦岗等[14]使用SLM技术研究H13钢,得到了过大或过小的扫描间距均会导致成形气孔缺陷的结论。以上研究对工艺和原材料进行了优化,提出了一些工艺模型,在一定程度上指导了GH4169的SLM工艺成形方案,但其工艺实验覆盖量较少,未能提出合适的工艺范围,同时也较少涉及到激光能量输入密度对致密度的影响。

本文以GH4169为实验材料,制备多种工艺组合的试样,测量其致密度,通过微观组织观察分析样件孔隙的情况,选择合理的工艺范围,为采用SLM成形GH4169航空构件提供了理论参考。

2 实验过程

2.1 实验设备

本实验所使用的SLM系统采用易加三维(E-plus-3D)设备,配备功率为400 W的光纤激光器,从CAD模型中获得分层切片数据,使用激光束对超细金属粉末以层为单位进行烧结,使复杂结构零部件得以成形。

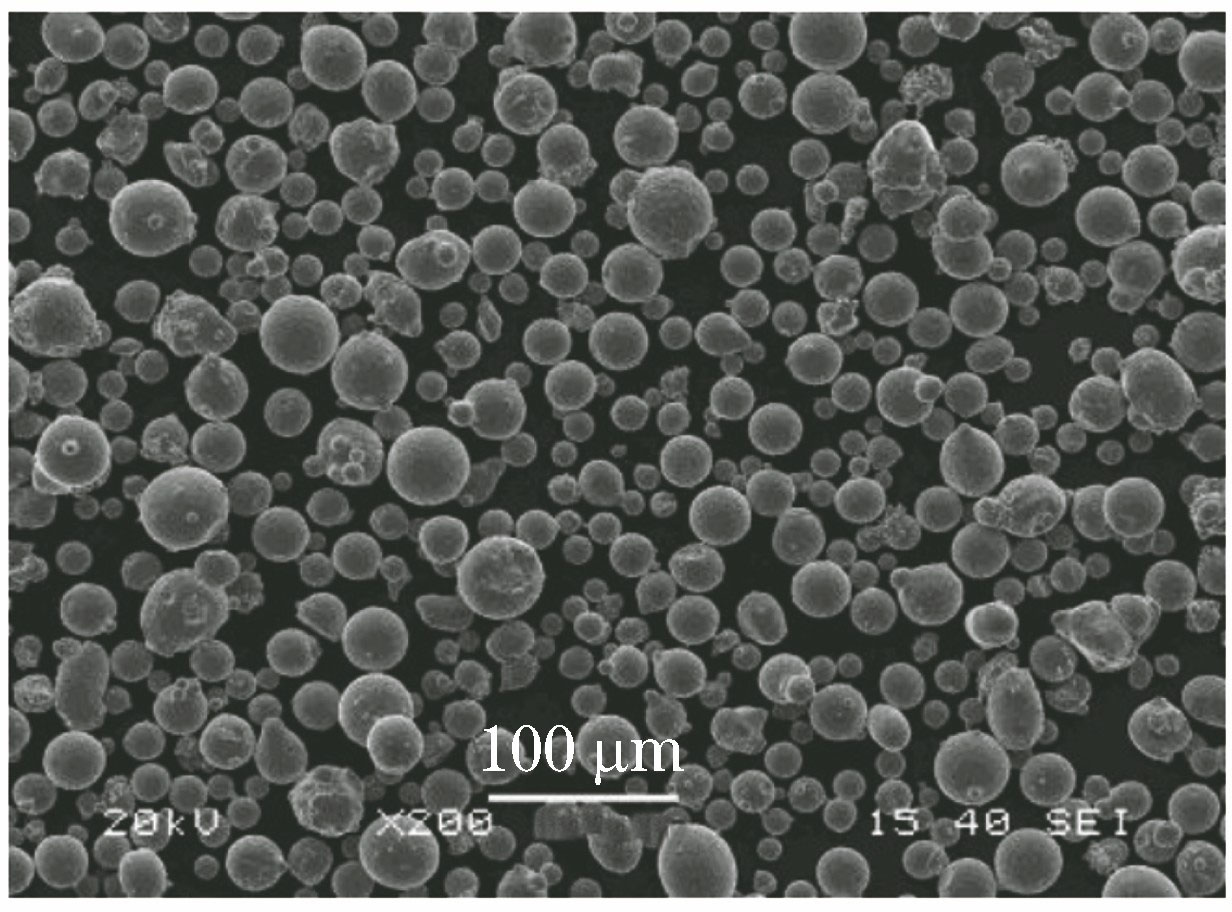

2.2 实验材料

实验采用旋转电极法制备出GH4169粉末,粒度为15~49 μm,形貌如

表 1. GH4169粉末的设计成分与实测成分

Table 1. Designed composition and tested composition of GH4169 powder

|

2.3 实验工艺

采用不同的激光功率(200 W、230 W、260 W、290 W、320 W、350 W)及扫描速度(0.6 m/s、0.9 m/s、1.2 m/s、1.5 m/s、1.8 m/s、2.1 m/s)进行阵列实验,其余工艺参数保持不变,其中扫描间距为0.11 mm,铺粉层间厚度为0.04 mm,光斑直径为0.1 mm,实验制备了36组尺寸均为20 mm×20 mm×10 mm的长方体试块。

待样件成形后,使用线切割方法将其从基板上切离,切除试块周边粘结的未熔化的金属粉末,避免在密度测试过程中引入误差。使用阿基米德排水法测量每组样块的实际密度,并计算致密度。本研究中致密度是指实际密度与理论密度的比值,采用百分数表示,其中理论密度取ρ=8.24 g/cm3,数据来源于航空材料手册[15]。目前对于致密度的研究多采用此方法,其操作简单,测量误差主要取决于天平的测量精度,受设备制约较少。此外,还有热膨胀测试法与工业CT检测方法。热膨胀测试法对试样的体积有一定的要求,体积较小的试样在测量时误差较大;而工业CT检测方法需要建立标准件CT数与线性衰减系数的关系,需计算出待测工件的线性衰减系数[16],从而进行质量密度的测量,其测量过程复杂,操作时间长,在标准件选取与某些物性参数查取上易产生系统性误差。综上,本文采用阿基米德排水法测量致密度并进行研究。

密度测量结束后,沿试样纵截面切开,进行研磨、抛光制样;随后选用20 mL水+20 mL盐酸+5 mL 硝酸+10 mL过氧化氢溶液的腐蚀液进行腐蚀,腐蚀时间为5 s;使用Olympus光学显微镜观察样件的孔隙情况,使用JSM-7610Plus扫描电子显微镜观察样品的微观组织。

3 结果与讨论

3.1 致密度测量

在SLM增材制造工艺中,多种工艺参数如激光功率P、扫描速度v、熔池宽度dm、光斑直径d、铺粉厚度h、扫描间距s等均对金属成形的质量有影响。为获得致密度较高的成形试样,应尽可能达到较高的能量输入以完全熔化粉末材料。根据其他学者提出的各类能量输入模型(

表 2. 其他学者提出的能量输入密度模型

Table 2. Energy input density model proposed by other researchers

|

表 3. 能量输入密度表

Table 3. Table of energy input density

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

成形后试块如

为了定量研究各参数下试块的成形质量,对试块的致密度进行测量。

表 4. 不同激光功率及扫描速度下的试块致密度

Table 4. Sample relative density prepared by various laser powers and scanning speeds

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 3. 不同工艺参数下试块的致密度

Fig. 3. Relative density of samples prepared by different process parameters

3.2 致密度金相观察

图 4. 不同工艺参数下GH4169试块的金相微观组织

Fig. 4. Metallographic microstructures of GH4169 samples prepared by different process parameters

随着扫描速度的增加(0.9 m/s、1.2 m/s),圆形气孔缺陷数量开始减少,激光与材料作用平稳,激光与材料相互作用产生的熔体对流运动使得其他残余气体能够及时逸出,从而成形组织良好。但继续增大扫描速度(1.5 m/s、1.8 m/s、2.1 m/s),不规则形状的缩孔等缺陷数量开始增多,在2.1 m/s、200 W时增幅最大。这是因为扫描速度过快,激光与材料作用时间短,对熔体产生的热积累效应较小,液相温度不高,因此熔体黏度较大,熔体流动能力下降,液相补充到缩孔的能力较差,且黏度较大时,液相的球化现象明显,液相在两相邻熔覆道间向两边熔覆道聚集,进而在相邻熔覆道间形成沟壑,后续熔覆填充不完全时即形成缩孔缺陷。此外,扫描速度加快后,其单位时间内的送粉量不变,因而其单道熔覆宽度减小,意味着相同扫描路径下的搭接区域减少,搭接区的送粉量同步减少,易存在部分区域原材料填充不足的情况,并且随着重熔区域的减少,在重熔过程中靠熔体流动自我填充缺陷的可能性会大幅度降低,造成缺陷增多。综上分析,内部缺陷的产生与熔池流动有很大的关系,这也是激光功率与扫描速度综合作用的结果。在SLM 成形过程中,激光功率和扫描速度的工艺参数匹配是确保所成形试样表面光整无凹陷、内部组织致密的重要前提。

综合致密度测试结果及金相观察结果,在扫描速度为0.9~1.5 m/s、激光功率在260~350 W、能量输入密度在173~389 W·s/m之间可成形致密度较高、微观组织缺陷较少的样件。本文选定的1号参数为260 W、0.9 m/s,2号参数为290 W、1.2 m/s,3号参数为350 W、1.5 m/s,并在这3个参数条件下进行扫描电镜观察。

3.3 微观组织观察

为进一步观察显微组织的特征,对3种试样的组织形貌进行高倍成像,结果如

图 5. 不同工艺参数的GH4169试块熔池组织。(a) 1号参数;(b) 2号参数;(c) 3号参数

Fig. 5. Melt pool morphology of GH4169 samples prepared by different process parameters. (a) No. 1 parameter; (b) No. 2 parameter; (c) No. 3 parameter

图 6. 不同参数下GH4169组织形貌的高倍成像。(a) 1号参数;(b) 2号参数; (c) 3号参数

Fig. 6. Microstructure morphology of GH4169 samples prepared by different process parameters. (a) No. 1 parameter; (b) No. 2 parameter; (c) No. 3 parameter

在SLM成形过程中,激光扫描产生的大部分热量是通过基板或已成形的材料以热传导方式散失,这也为柱状枝晶沿最大温度梯度方向的生长提供了凝固热力学条件。当激光能量输入密度较大时,熔池中有持续输入的热量,因而其冷却时间也较长,这为柱状枝晶的形核和生长提供了动力学条件。当扫描速度较慢时,激光在熔池作用时间较长,凝固过程中熔池各个区域的冷却速率相对均衡,这促使了熔池中大量柱状枝晶的形核与生长,最终形成了团簇的柱状枝晶。当进一步增大输入激光能量、输入密度(1号参数条件下的激光能量输入密度最大,3号参数条件下的激光能量输入密度最小)时,激光作用在熔池中会产生更多的热量,熔池中液相温度迅速上升,热量积聚带来的内能提升为柱状枝晶的外延生长提供了形核和生长的驱动力,使得枝晶逐步细化,形成了定向连续生长的柱状树枝晶组织。综上,三组参数下成形试块的微观组织均较好。

4 结论

使用SLM技术制备了多组不同能量输入密度的GH4169试样块体,结合致密度测试及金相观察的孔隙情况,得到了成形质量较好的工艺参数,为后续制备GH4169结构件提供了参考。

1) 在扫描速度为0.9~1.5 m/s、激光功率为260~350 W、能量输入密度为173~389 W·s/m的条件下,可成形致密度较高的样件,最高致密度为99.7%。

2) 在扫描速度较低时,金相组织内有大量圆形气孔,扫描速度较高时,金相组织内有大量不规则形状的缩孔,选择合理的工艺参数与能量输入密度可避免孔隙缺陷,进而提高成形质量。

3) 在合理的工艺参数和能量输入密度下成形的试样,微观组织呈现柱状树枝晶形态,随着能量输入密度的提升,组织形态逐步细化,且生长方向也趋向稳定。

[1] 蔡大勇, 张伟红, 刘文昌, 等. Inconel 718合金中δ相的溶解行为[J]. 钢铁研究学报, 2002, 14(6): 61-64.

Cai D Y, Zhang W H, Liu W C, et al. Dissolution behavior of phase δ in Inconel 718[J]. Journal of Iron and Steel Research, 2002, 14(6): 61-64.

[2] Qi H, Azer M, Ritter A. Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured Inconel 718[J]. Metallurgical and Materials Transactions A, 2009, 40(10): 2410-2422.

[3] Zhang Y N, Cao X, Wanjara P, et al. Oxide films in laser additive manufactured Inconel 718[J]. Acta Materialia, 2013, 61(17): 6562-6576.

[5] Zhang B C, Liao H L, Coddet C. Microstructure evolution and density behavior of CP Ti parts elaborated by self-developed vacuum selective laser melting system[J]. Applied Surface Science, 2013, 279: 310-316.

[6] Osakada K, Shiomi M. Flexible manufacturing of metallic products by selective laser melting of powder[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1188-1193.

[7] Dong L X, Wang H M. Microstructure and corrosion properties of laser-melted deposited Ti2Ni3Si/NiTi intermetallic alloy[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 83-89.

[8] 李俊峰, 魏正英, 卢秉恒. 钛及钛合金激光选区熔化技术的研究进展[J]. 激光与光电子学进展, 2018, 55(1): 011403.

[9] Sun J F, Yang Y Q, Wang D. Parametric optimization of selective laser melting for forming Ti6Al4V samples by Taguchi method[J]. Optics & Laser Technology, 2013, 49: 118-124.

[10] 朱海红, 廖海龙. 高强铝合金的激光选区熔化成形研究现状[J]. 激光与光电子学进展, 2018, 55(1): 011402.

[11] 杜胶义, 刘斌, 刘和平. 选区激光熔化工艺参数对GH4169成型件致密度的影响[J]. 热加工工艺, 2015, 44(8): 28-31, 34.

Du J Y, Liu B, Liu H P. Effects of process parameters on density of GH4169 parts made by selective laser melting[J]. Hot Working Technology, 2015, 44(8): 28-31, 34.

[12] 杜开平, 朱云天, 沈婕, 等. B对GH4169合金粉末制备及选区激光熔化工艺的影响[J]. 热喷涂技术, 2017, 9(2): 28-34.

Du K P, Zhu Y T, Shen J, et al. Effect of B on preparation and selective laser melting of GH4169 alloy powder[J]. Thermal Spray Technology, 2017, 9(2): 28-34.

[13] Bean G E, Witkin D B. McLouth T D, et al. Effect of laser focus shift on surface quality and density of Inconel 718 parts produced via selective laser melting[J]. Additive Manufacturing, 2018, 22: 207-215.

[14] 徐锦岗, 陈勇, 陈辉, 等. 工艺参数对H13钢激光选区熔化成形缺陷的影响[J]. 激光与光电子学进展, 2018, 55(4): 041405.

[15] 《中国航空材料手册》编辑委员会. 中国航空材料学手册[M]. 2版. 第2卷北京: 中国标准出版社, 2002: 341- 346.

Editorial board of China aviation materials handbook. China aeronautical materials handbook[M]. 2nd ed. Volume 2. Beijing: Standard Press of China, 2002: 341- 346.

[16] 刘力, 张英平. 用工业CT测量物质密度的ASTM标准方法[J]. 无损检测, 2006, 28(6): 324-326.

Liu L, Zhang Y P. ASTM method of density measurement by industrial CT[J]. Nondestructive Testing, 2006, 28(6): 324-326.

[18] Simchi A, Petzoldt F, Pohl H. On the development of direct metal laser sintering for rapid tooling[J]. Journal of Materials Processing Technology, 2003, 141(3): 319-328.

[19] Simchi A. Direct laser sintering of metal powders: mechanism, kinetics and microstructural features[J]. Materials Science and Engineering, 2006, 428(1/2): 148-158.

[20] Yadroitsev I, Bertrand P, Smurov I. Parametric analysis of the selective laser melting process[J]. Applied Surface Science, 2007, 253(19): 8064-8069.

张国会, 郭绍庆, 黄帅, 周标, 闫泰起, 陈冰清, 张学军. 选区激光熔化技术制备GH4169合金的致密度研究[J]. 激光与光电子学进展, 2020, 57(3): 031404. Guohui Zhang, Shaoqing Guo, Shuai Huang, Biao Zhou, Taiqi Yan, Bingqing Chen, Xuejun Zhang. Relative Density of GH4169 Superalloy Prepared by Selective Laser Melting[J]. Laser & Optoelectronics Progress, 2020, 57(3): 031404.