大气等离子体电极结构对碳化硅去除函数的影响  下载: 870次

下载: 870次

1 引言

碳化硅(SiC)被认为是最有前途的光学材料之一[1],但其莫氏硬度高达9.25,对其进行光学加工很困难。目前,对SiC进行加工的典型技术是基于金刚石的切割、机械磨削以及各种机械抛光等[2-5]。但这些方法的加工效率低下,不能避免机械接触加工固有的缺陷,从而影响了加工表面的质量[6]。为了满足SiC光学元件日益增长的加工精度的需求,需要一种更高效的光学加工方法。张巨帆等[7]提出了一种大气等离子体抛光(APPP)技术。这是一种非接触式的光学加工技术,它通过施加在电极之间的射频电源激发反应气体中的活性氟离子和氧原子刻蚀工件表面。该方法利用大气等离子体激发大量高活性的反应原子,通过反应原子与工件表面原子间的化学反应实现材料的去除[8]。该方法不需要真空设备,去除效率高,加工成本低,在光学制造领域具有巨大的应用潜力。

国内外许多研究机构都在致力于将等离子体加工应用于光学加工领域。等离子体加工的核心原理是利用等离子体炬产生等离子体刻蚀工件,生成高斯去除函数。对光学元件进行加工时,通常要求加工工具能够获得不同大小的去除函数,然后根据工件尺寸和面形峰谷(PV)值选取不同的去除函数,以提高加工精度和效率。不同等离子体的激发原理不同,因此不同等离子体炬中反应气体的放电形态存在较大差异。等离子体放电过程对去除函数的形状及稳定性具有较大影响,并最终影响加工精度。Shen等[9]研究了等离子体化学蒸发加工技术刻蚀SiC材料的去除函数,结果发现,去除函数不稳定且去除轮廓偏离高斯函数。Sun等[10]研究了离子化学蒸发加工技术对SiC的刻蚀特性,结果发现,去除函数深度随反应气体的配比而发生变化。苏星[11]研究了APPP加工熔石英时反应气体流量对去除函数最大去除速率和半峰全宽的影响规律。史宝鲁[12]对电弧增强等离子体加工工艺进行了研究,分析了加工参数对加工温度的影响;他认为该方法加工SiC的去除函数具有良好的稳定性,但电弧增强等离子体加工后SiC的表面质量会恶化。王旭[13]分析了常压电感耦合等离子体对烧结SiC的去除特性,结果发现:常压电感耦合等离子体对烧结SiC的去除速率可达0.82 μm/min;对烧结SiC修形后,获得的实际面形与虚拟加工面形的偏差为8.57%,收敛率偏差为4.7%。这表明,常压电感耦合等离子体对烧结SiC具有良好的去除特性。

目前,采用APPP加工SiC的相关研究还较少。APPP这种加工方法的等离子体激发过程与其他等离子体加工方法存在一定差异,APPP是电容耦合式介质阻挡放电,电极形状对等离子体放电和去除函数的影响较大。无论是APPP,还是其他等离子体加工方法,稳定的去除函数对光学加工至关重要。所查资料显示,现有的研究大多聚焦于工艺参数对去除函数的影响,而忽略了电极结构变化引起的放电强度差异对去除函数的影响。因此,有必要研究电极形状对去除函数的影响。鉴于此,本文提出了基于电极形状和去除函数的优化策略。本文首先介绍了APPP的加工原理及去除机理;然后分析了电极形状对等离子体放电的影响,提出了一种基于电极形状的优化策略,并用其来优化高斯去除函数;最后选择合适的电极结构和合理的加工工艺参数对S-SiC进行加工,验证所提优化方法的可行性。

2 APPP原理

2.1 APPP系统

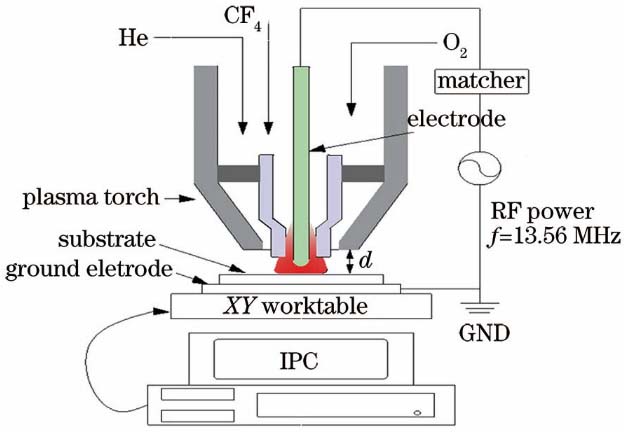

APPP系统的示意图如

机械运动控制系统包括工作运动平台和工控机(IPC)。气体供给调节系统包括两类气体:一类是激发气体,主要由稀有气体氦气构成,氦气是产生等离子体的主要来源;另一类是反应气体,主要由氧气(O2)和四氟化碳(CF4)组成。等离子体炬是系统实现抛光的关键组件,炬内上电极连接高频电场,下电极接地,工件置于地电极上作为阻挡介质。d为放电间隙。输入功率后发生介质阻挡放电,将气体击穿,产生活性刻蚀粒子F*。该活性粒子可与工件发生化学反应,它与SiC材料的典型反应可表示为

反应气体O2和CF4与工件发生化学反应生成挥发性气体四氟化硅SiF4、二氧化碳CO2和一氧化碳CO。

2.2 APPP加工过程

从原理上可以认为APPP加工的去除量分布等于去除函数与驻留时间的卷积。APPP加工过程包括测量原始面形误差、生成去除量分布E、确定高斯去除函数。根据去除量分布选择合适的去除函数R,计算驻留时间T,并为机床生成相应的数控代码,最后执行APPP工艺就可实现光学加工。加工流程如

根据计算机控制光学表面成形技术(CCOS)理论,加工过程中的材料去除量分布E(x,y)可以表示为去除函数R(x,y)和驻留时间T(x,y)的二维卷积,即

式中:R(x,y)为高斯去除函数。在APPP加工过程中,理想的去除函数是旋转对称的高斯函数,其表达式为

式中:σ为高斯函数的分布参数;M为最大去除速率。

去除函数可以通过对加工去除轮廓进行高斯拟合得到,如

在探索工艺参数对去除函数的影响之前,有必要基于等离子体放电原理,分析电极尖端形状对去除函数的影响。针对不同的工件,选择最优的电极,再通过调节工艺参数就可找到合适的去除函数。

3 电极结构和工艺参数对SiC去除函数的影响

3.1 APPP电极结构及对SiC去除函数的影响

对于APPP工艺,等离子体的产生过程是电容耦合式介质阻挡放电。放电过程中反应气体的性质、电极结构、阻挡介质材料(即工件材料)等都会影响等离子体的产生。根据气体放电理论,当电极两端的电势差超过产生等离子体所需的击穿电压Vm时,就会生成等离子体。击穿电压也被称为“雪崩电压”。在APPP过程中,当产生等离子体时,输入电压的最小值是气体的击穿电压。击穿电压可由帕邢定律[14]计算得到,即

式中:p为气压;d为电极到工件的距离;A、B是由气体类型决定的常数,当反应气体与加工距离确定后,A、B、d值就可确定;γ为汤森第三电离系数。

在大气压下,APPP的击穿电压只与汤森第三电离系数γ有关,它表征了气体放电过程中二次电子的发射能力。研究发现,阻挡介质表面“浅位阱”的二次电子发射机制会对γ产生影响,介电常数大的阻挡介质表面能发射出更多的二次电子,因此γ值增大,击穿电压Vm随之减小[15]。因此,介电常数越大的材料,其击穿电压越小,需要输入的电压值越小。这与加工中观察到的现象相符,即在相同的加工参数与电极形状下,APPP电极分别在相同厚度的熔石英和SiC材料上放电时,在SiC上的放电相对于在熔石英上的放电剧烈很多,刻蚀去除速率也相对较快。这是由于SiC的介电常数比熔石英大,所需击穿电压小,当输入电压相同时,电极在SiC上的放电程度更剧烈。

在沿面型介质阻挡放电过程中,当电极尖端半径过小时,其电极为不对称电极结构。电极尖端曲率半径对电场强度的影响较大,电极尖端会形成一个高电场区域,电子在快速上升的电场中被加速,并与稀有气体、反应气体碰撞电离出大量的活性粒子,导致阴极电子数“雪崩”似地增加,形成电子雪崩通道,从而导致电极附近的电场发生畸变。电极周围的电场同时会受到外加电压和电极结构的影响,电场强度E与放电间隙z之间的关系可以表示为[16]

式中:R为电极尖端半径;V输入电压。当加工距离为2 mm时,只考虑电极尖端处的电场,电极尖端处的电场强度可以表示为

在输入电压为正弦电压的情况下,采用APPP加工SiC时,利用高频电压电流探头测得电极上的电压幅值V0为1 kV,因此电极上的最大电场强度Emax随电极尖端半径的变化可以表示为

根据实际工程意义,当电极尖端半径R>0,且远大于加工间距d时,电极结构由针板电极变为柱板电极,电场分布不满足尖端电场增强理论。因此,取R的最大值为6,在0<R<6区间内,根据(7)式可得到电极尖端的最大电场强度随着电极尖端半径的变化规律,如

图 4. 电极尖端半径对最大电场强度的影响

Fig. 4. Effect of electrode tip radius on maximum electric field intensity

由最大电场强度-电极尖端半径曲线可知:曲线拐点在R=2.7 mm处;当电极尖端半径小于2.7 mm时,最大电场强度随着电极尖端半径的增大而减小;当电极尖端半径大于2.7 mm时,最大电场强度随着电极尖端半径的增大而增大。这是由于当电极尖端半径大于放电间隙时,电极结构从针板电极转为柱板电极,不再产生尖端半径过小时引起的电子聚集电场畸变效应。在实际加工中,稳定的大气压等离子体是等离子体加工的基础,均匀稳定的辉光放电等离子体是人们期待的目标,降低电场强度可以减小电子雪崩的速度,获得稳定的辉光放电。因此,电场强度的大小会影响APPP刻蚀去除函数的稳定性。此外,电场强度还会影响刻蚀速率,这主要与电子产生的数量有关。在放电过程中,电子浓度与加工间隙z之间关系的表达式为

式中:n0为放电空间某处的初始电子浓度;α为汤森第一电离系数。电子浓度仅与汤森第一电离系数有关。大量数据表明,当反应气体确定后,在恒定的压强下,汤森第一电离系数与电场强度成正比[17]。因此,当电场强度较大时,电子浓度增大,大量的电子撞击反应气体,解离出更多的活性刻蚀粒子,使APPP刻蚀速率增加。

为了验证上述理论中电极结构对去除函数的影响,本文设计了5个长度相同、尖端半径不同的电极,分别将它们记为1~5号电极,如

在相同的加工参数下,等离子体炬以恒定的速度在厚度为8 mm的S-SiC上加工沟槽,加工结束后采用激光干涉仪测量去除轮廓。5个电极对应的去除函数的MRR和FWHM值如

表 1. 不同的电极对应的去除函数

Table 1. Removal function corresponding to different electrodes

|

由于1号电极的尖端半径过小,在放电过程中,电极尖端附近的电场强度很大,等离子体焰收紧为一条亮线,对应的去除深度大,FWHM小,整体轮廓偏离高斯形,去除函数不平滑稳定。2号电极的半径稍微增大,其去除函数相对1号电极较为稳定,但是由于2号电极同样存在电场强度偏大造成的放电不均匀问题,活性刻蚀粒子沿着纵向刻蚀,导致其FWHM偏小。对于大口径光学元件,若去除函数的长宽比太大,易在加工中引入中频条纹。3号电极放电时可以观察到等离子体焰为均匀的水滴形,其去除函数如

总的来说,半径太小或太大的电极结构都不利于SiC材料的加工。这与电极尖端半径对电场强度的影响相符。综合对比不同电极的去除函数和放电状态可以看出,3号电极更适合加工厚度为8 mm的S-SiC。

3.2 加工参数对SiC去除函数的影响

APPP是通过化学刻蚀反应对材料进行去除的加工方法,在加工过程中,等离子体中的活性刻蚀粒子与工件表面发生化学反应实现材料的去除。影响APPP加工去除函数的因素主要包括等离子体放电和加工工艺参数,本文3.1节已经阐述了电极放电对去除函数的影响。在最优电极稳定放电的基础上,本文选用电极尖端半径为2.5 mm的3号电极,采用APPP技术加工SiC反射镜。此外,APPP加工的工艺参数也是影响去除函数的重要因素,其中主要包括反应气体的流量和输入功率(P)。在加工距离为2 mm的条件下,本文采用单因素法研究反应气体流量和输入功率对去除函数的影响规律,以期为不同规格的SiC反射镜的加工奠定工艺基础。

工艺实验的前提条件是等离子体稳定放电。氦气是反应气体中流量占比最大的气体,当其流量小于1 L/min时,等离子体焰微弱甚至熄灭;但氦气流量过大时会造成等离子体局部紊流,破坏等离子体放电的均匀性。因此,在APPP加工时,氦气流量的合理范围为1~5 L/min。本节在

表 2. 氦气流量为变量时的加工参数

Table 2. Processing parameters when He flow rate is variable

|

氦气是等离子体产生的核心气体,其可在高能电子的碰撞下生成电离态和激发态的氦粒子,为反应气体O2和CF4提供等离子体氛围,是产生活性化学粒子的重要条件。

CF4是产生激发态活性氟粒子的反应气体。等离子体氛围中的CF4会发生多级分解反应,是产生活性氟原子的重要气体组分之一。本文在

表 3. CF4流量为变量时的加工参数

Table 3. Processing parameters when CF4 flow rate is variable

|

由

研究人员发现,加入O2对APPP刻蚀效果具有显著影响。Yamamurab等学者在研究等离子蚀刻SiC技术时发现,将O2作为反应气体之一可以增加大气等离子体的刻蚀速率,同时他们还发现适当增加O2流量可以减少大气等离子体刻蚀后工件表面的沉积物[9]。

本文在

表 4. O2流量为变量时的加工参数

Table 4. Processing parameters when O2 flow rate is variable

|

输入电能是产生高能电子和活性粒子的能量来源,功率越大,瞬时能量越高。高能电子在与其他气体碰撞激发过程中会损失能量,施加的射频电源会不断地激发出新的高能电子,使反应源源不断地进行。本实验通过增大输入电压实现了输入功率P的增加。李亚茹等[19]的研究表明,增大输入电压可增加等离子体的电子密度。输入功率的增大可使刻蚀速率加快。

在

表 5. 输入功率为变量时的加工参数

Table 5. Processing parameters when input power is variable

|

当输入功率较小时,随着输入功率增大,MRR和FWHM随输入功率的增加而线性增大。在此阶段,随着功率增加,反应气体不断地被激发,活性粒子的浓度增大,使得去除速率增加。之后随着输入功率增大,反应气体被完全激发,FWHM开始变小。这是因为当输入功率进一步增大时,电场强度变大,而剧烈的等离子体放电不稳定,等离子体焰束径收紧变小,因此FWHM将相应地变小,但去除速率会持续增大直到达到饱和状态。

3.3 SiC的APPP修形实验

APPP抛光实验在直径为50 mm、厚度为8 mm的S-SiC圆片上进行,APPP加工的前道加工工序为磨料(金刚石粉)研磨抛光。采用激光干涉仪检测工件的面形,取加工直径的92%作为有效测量口径。

S-SiC的初始面形如

表 6. APPP加工SiC的工艺参数及去除函数

Table 6. Process parameters and removal function used in APPP processing S-SiC

|

图 11. 加工前后的S-SiC面形。(a)加工前;(b)加工后

Fig. 11. Surface shape of S-SiC before and after processing. (a) Before processing; (b) after processing

由

采用传统的研磨抛光方法加工相同口径与面形的SiC工件需2 h左右,且传统方法严重依赖工人经验,加工后的面形质量具有不确定性。APPP确定性加工方法的加工时间为21 min,加工效率远高于普通研磨加工方式。实验结果表明,在适宜的电极结构和加工参数下,APPP能对SiC进行高精度快速修形。

4 结论

本文验证了大气等离子体加工方法快速加工SiC的能力。为了优化高斯去除函数,本文提出了基于电极形状的优化策略,并根据电极尖端半径对电场强度的影响,找到了合适的电极尖端半径,使APPP能均匀放电。电极选定后,进一步分析了加工参数对去除函数的影响。综合影响去除函数的两大因素,选取合适的加工参数,采用APPP技术实现了SiC的快速高精度修形。

[1] 范镝. 碳化硅光学表面抛光机理研究[J]. 激光与光电子学进展, 2012, 49(2): 022202.

[2] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2010: 23- 46.

Hu GX, CaiX, Rong YH. Fundamentals of materials science[M]. Shanghai: Shanghai Jiao Tong University Press, 2010: 23- 46.

[6] 张巨帆, 王波, 董申. 超光滑表面加工方法的新进展[J]. 光学技术, 2007, 33(S1): 150-154.

[7] 张巨帆, 王波, 董申. 大气等离子体抛光技术在超光滑硅表面加工中的应用[J]. 光学精密工程, 2007, 15(11): 1749-1755.

[8] 赵培君. 常温大气等离子抛光去除速度函数的研究[D]. 哈尔滨: 哈尔滨工业大学, 2009: 9- 12.

Zhao PJ. Study of removal rate function of room temperature atmospheric plasma polishing[D]. Harbin: Harbin Institute of Technology, 2009: 9- 12.

[9] Shen X, Deng H, Zhang X, et al. Preliminary study on atmospheric-pressure plasma-based chemical dry figuring and finishing of reaction-sintered silicon carbide[J]. Optical Engineering, 2016, 55(10): 105102.

[10] Sun R, Yang X, Ohkubo Y, et al. Optimization of gas composition used in plasma chemical vaporization machining for figuring of reaction-sintered silicon carbide with low surface roughness[J]. Scientific Reports, 2018, 8(1): 2376.

[11] 苏星. 大气等离子体射流炬设计及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 12- 18.

SuX. Design and study on the atmospheric pressure plasma jet torch[D]. Harbin: Harbin Institute of Technology, 2016: 12- 18.

[12] 史宝鲁. SiC反射镜电弧增强等离子体加工关键技术研究[D]. 长沙: 国防科学技术大学, 2016: 125- 131.

Shi BL. Study on key techniques in arc-enhanced plasma machining for silicon carbide mirrors[D]. Changsha: National University of Defense Technology, 2016: 125- 131.

[13] 王旭. 常压电感耦合等离子体工艺用于加工光学材料的去除函数研究[J]. 中国激光, 2014, 41(8): 0816001.

[14] 徐学基, 诸定昌. 气体放电物理[M]. 上海: 复旦大学出版社, 1996.

Xu XJ, Zhu DC. Gas discharge physics[M]. Shanghai: Fudan University Press, 1996.

[16] 叶换换. 针板电极下大气压脉冲介质阻挡放电模拟研究[D]. 大连: 大连理工大学, 2014: 18- 22.

Ye HH. Numerical study of pulsed dielectric barrier discharge at atmospheric pressure in the needle-plane electrode configuration[D]. Dalian: Dalian University of Technology, 2014: 18- 22.

[17] 卲涛, 严萍. 大气压气体放电及其等离子体应用[M]. 北京: 科学出版社, 2019: 359- 367.

ShaoT, YanP. Atmospheric pressure gas discharge and plasma application[M]. Beijing: Science Press, 2019: 359- 367

[18] Yan Y. Chan-Park M B, Yue C. CF4 plasma treatment of poly(dimethylsiloxane): effect of fillers and its application to high-aspect-ratio UV embossing[J]. Langmuir, 2005, 21(19): 8905-8912.

[19] 李亚茹, 李雪辰, 贾鹏英, 等. 介质阻挡放电羽的等离子体参数光学诊断[J]. 光学学报, 2017, 37(4): 0430002.

Article Outline

宋力, 顿爱欢, 王哲, 吴伦哲, 彭冰, 徐学科. 大气等离子体电极结构对碳化硅去除函数的影响[J]. 中国激光, 2020, 47(10): 1002002. Song Li, Dun Aihuan, Wang Zhe, Wu Lunzhe, Peng Bing, Xu Xueke. Effects of Atmospheric Pressure Plasma Electrode Structure on Silicon Carbide Removal Function[J]. Chinese Journal of Lasers, 2020, 47(10): 1002002.