不同晶面单晶硅在飞秒激光作用下的行为特性  下载: 1434次

下载: 1434次

1 引言

飞秒激光具有极短的脉冲宽度(小于电子与晶格碰撞的弛豫时间)和极高的峰值功率,可以实现几乎无热影响的高精度微纳加工[1-2]。例如,研究人员利用飞秒激光诱导形成周期性微纳结构以改变材料表面的吸光性[3]和润湿性[4],利用飞秒激光进行精细切割与打孔[5]以及利用飞秒激光双光子吸收制造三维微纳米结构[6-8]等。

晶体不同晶面的力学性能、电学性能、光学性能和化学性能等存在一定的差异,如半导体材料不同晶面的表面能不同,高表面能的晶面具有更强的氧化性和光催化性。Sun等[9]制备了100%高表面能的(111)面二氧化钛微球,其光催化抗菌性能明显优于P25 二氧化钛光催化剂。Wang等[10]通过提高溴化银纳米片高活性(111)面的比例,使其光催化活性较常规溴化银微球提高了三倍。硅(111)面原子密度大于(100)面,而悬挂键数小于(100)面,导致(111)面比(100)面的腐蚀速率慢数十倍,利用硅不同晶面腐蚀性的差异,可制备出多种表面微结构和微器件[11-13]。

近年来,也有关于晶面取向对飞秒激光加工效果影响的报道[14-16]。Römer等[14]观察到800H合金和AISI 316不锈钢在飞秒激光多脉冲作用下,不同晶面上形成的激光诱导周期表面结构(LIPSS)形貌不同;Crawford等[15]研究发现硅和锗在飞秒激光多脉冲的重复作用下,(111)面比(100)面更易形成圆锥形微结构。Sedao等[16]研究发现镍(213)和(215)面在飞秒脉冲激光作用下会形成LIPSS,而(111)面却没有LIPSS的产生。可见,晶面性能的差异对飞秒激光微纳加工过程和加工效果具有很大影响。

目前,关于晶体不同晶面与飞秒激光相互作用的机制鲜有报道,揭示晶体材料不同晶面在飞秒激光作用下的行为特性及其机制,有望帮助人们充分利用晶体材料的各向异性和飞秒激光独特的时域和空域可控性来制造新型微/纳器件。选择(111)面和(100)面本征单晶硅作为研究对象,借助电子背散射衍射(EBSD)等手段,研究不同晶面单晶硅在飞秒激光单脉冲作用下的行为,并对其机理进行讨论。

2 实验条件

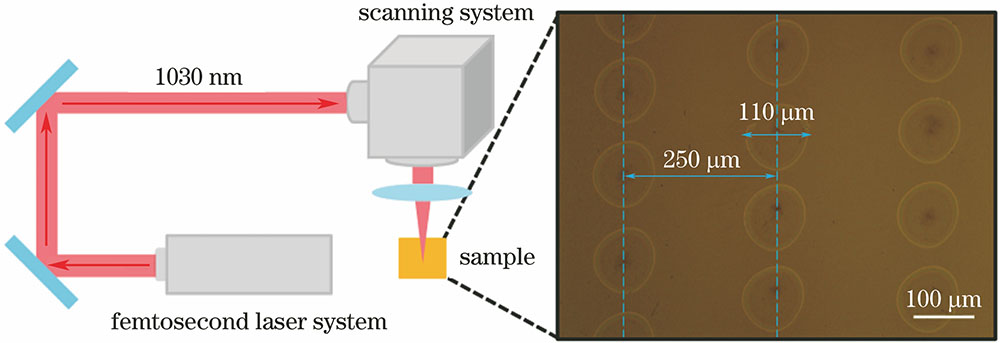

采用提拉法(CZ)制备(111)面和(100)面本征单晶硅样品(电阻率大于104 Ω·cm),样品尺寸为10 mm×10 mm×1 mm,将样品表面抛光至镜面光泽后,利用超声在丙酮溶液中清洗镜面。实验装置示意图如

将经激光处理后的样品放入酒精溶液中进行超声清洗。采用JSM-7001F场发射扫描电镜(FESEM)观察样品表面形貌;采用TSL OIM Data Collection 5软件控制EBSD探头,采集样品表面的取向信息,扫描步长设置为1.2 μm,使用HKL Channel 5软件处理EBSD数据;采用Bruker 5010能谱仪(EDS)进行成分分析。

3 实验结果和分析

3.1 (111)面单晶硅在飞秒激光作用下的结果

(111)面单晶硅在不同能量飞秒激光单脉冲作用下的FESEM形貌和EBSD晶粒取向分布图(OIM)如

由FESEM的结果可以看出,脉冲能量为10 μJ时,样品表面没有明显的变化;当脉冲能量为20 μJ时,样品表面开始出现激光作用影响区;随着脉冲能量的增大,激光作用影响区面积增大;当脉冲能量大于140 μJ,激光作用影响区面积基本保持不变。

图 2. 不同激光脉冲能量下硅(111)面的(a)(c) FESEM形貌和(b)(d) OIM图

Fig. 2. (a)(c) FESEM morphologies and (b)(d) OIM images of Si (111) surface irradiated by femtosecond lasers with different pulse energies

从OIM图中可以看出,当脉冲能量为10 μJ时,整个区域均为(111)面单晶硅,飞秒激光对材料性能没有影响;当脉冲能量达到20 μJ时,OIM图中显示出与(111)面单晶硅母材明显不同的区域,该区域正好对应FESEM图中可观察到的激光作用影响区;当脉冲能量为40~180 μJ时,OIM图中的晶粒取向变化只存在于激光作用影响区的边缘,激光作用中心区域的晶粒取向与母材相同。

图 3. 不同激光脉冲能量下硅(100)面的(a)(c) FESEM形貌和 (b)(d) OIM图

Fig. 3. (a)(c) FESEM morphologies and (b)(d) OIM images of Si (111) surface irradiated by femtosecond lasers with different pulse energies

3.2 (100)面单晶硅在飞秒激光作用下的结果

(100)面单晶硅在飞秒激光单脉冲作用下的FESEM形貌和OIM图如

3.3 不同晶面单晶硅在飞秒激光作用下的差异分析

FESEM结果显示,飞秒激光与单晶硅作用时存在一个能量密度阈值。当激光能量密度小于该阈值时,激光的作用对材料性质不会产生任何影响;当激光能量密度超过该阈值时,激光的作用导致材料性质被改变或破坏。由于实验中采用的飞秒激光的能量呈高斯分布,随着脉冲能量的增加,光斑中超过材料破坏阈值的区域面积也会增大,这就是当飞秒激光作用单晶硅时,其影响区面积随脉冲能量的增加而增大的原因。FESEM结果同时也表明,(100)面和(111)面单晶硅在飞秒激光作用下的破坏阈值大致相同。材料的破坏阈值可表示为[17]

式中

由OIM图可知,不同晶面的单晶硅与飞秒激光作用时存在明显的差异。(111)面单晶硅在激光作用影响区边缘出现了晶粒取向变化。为了探讨(111)面单晶硅OIM图中取向改变区形成的原因,将(111)面和(100)面的图像质量(IQ)进行对比,如

图 4. 不同脉冲能量下单晶硅表面的IQ图。(a) (111)面; (b) (100)面

Fig. 4. IQ images of Si surfaces irradiated by femtosecond lasers with different pulse energies. (a) (111) surface; (b) (100) surface

由于EBSD技术是通过电子作用于材料晶格而衍射出的花样来获得晶体学信息,如果材料表面形成氧化物,会造成衍射花样的丢失。为了确定样品表面在飞秒激光作用下是否存在氧化现象,对所有样品进行了能谱分析,结果表明,激光作用区均只存在硅元素。

图 5. 40 μJ激光作用后的硅(111)面。(a) 样品表面形貌; (b) 样品不同区域的能谱

Fig. 5. Si (111) surface irradiated by femtosecond laser with pulse energy of 40 μJ. (a) Surface topography of sample; (b) energy spectra of samples

飞秒激光的作用会引起硅表面形貌的改变,当光斑中心能量较高、去除材料较多时,光斑中心EBSD信号的质量会下降。但是,对比

综上所述,(111)面单晶硅的激光作用影响区边缘出现的OIM图晶粒取向的改变和IQ图取向信号的丢失表明该区域发生了单晶硅向非晶硅的转变。

实验中采用的激光器的波长为1030 nm,单光子能量为1.21 eV。硅在300 K时的禁带宽度为1.12 eV,即激光光子能量略高于硅的禁带宽度,因此当飞秒激光脉冲作用于硅表面时,硅中价带电子既可以通过多光子吸收激光能量[20],也可以通过单光子吸收激光能量。当激光能量密度超过材料刻蚀阈值时,材料吸收激光能量,并以等离子体向外喷发的形式进行蚀除。等离子体的喷发几乎带走吸收的全部激光能量,使得激光作用区域内的温度骤然下降,几乎无热影响,从而使得表面材料去除后的新表层保持和母材相同的晶粒取向。当激光能量密度低于材料刻蚀阈值时,价带电子吸收的激光能量跃迁到导带变为自由电子,这些自由电子会吸收飞秒激光脉冲后续的能量,并将能量传递给声子(晶格)(响应时间约为几皮秒)。如果激光能量密度较高,电子与晶格碰撞会导致硅原子偏离原来的位置,造成原来有序的晶格结构被打乱,随后的快速冷却过程导致硅晶格呈现无序性,从而造成单晶硅的非晶化[21-24]。如果激光能量密度较低,材料将不发生任何变化。由此可见,当具有足够能量的飞秒激光脉冲作用于单晶硅时,光斑中心高能量密度区域出现刻蚀现象,刻蚀后的表层保持和母材相同的晶粒取向;在光斑边缘低能量密度区域,激光的作用对材料不产生任何影响;在光斑中心高能量密度区域与光斑边缘低能量密度区域的中间区域,出现单晶硅的非晶化,从而导致EBSD信号发生改变。

飞秒激光脉冲作用下的(111)面和(100)面单晶硅的差异可能缘于两者原子排布不同。硅晶胞为金刚石结构,如

图 6. 单晶硅(100)面和(111)面的原子分布示意图

Fig. 6. Atomic distribution diagrams of monocrystal Si (100) and (111) surfaces

4 结论

研究了不同能量的飞秒激光对(111)面和(100)面本征单晶硅的作用。飞秒激光对单晶硅的破坏阈值约为0.34 J/cm2,当激光能量密度高于破坏阈值时,单晶硅(111)面和(100)面的飞秒激光影响区面积均随脉冲能量的增加而增大。此外,在相同飞秒激光作用下,单晶硅(111)面存在非晶区,而(100)面没有产生非晶区。较高的能量密度导致硅的刻蚀,而较低的能量密度和较快的冷却速度导致单晶硅转变为非晶硅。不同晶面在相同飞秒激光作用下产生的明显差异可能是由原子排布差异导致的,有待下一步的深入研究。

[11] KwakD, KimJ, ParkS, et al. Why is (111) silicon a better mechanical material for MEMS: Torsion case[C]. ASME 2003 International Mechanical Engineering Congress and Exposition, 2003: 259- 264.

[17] KrügerJ, KautekW. Ultrashort pulse laser interaction with dielectrics and polymers[M]. Berlin: Springer Berlin Heidelberg, 2004: 247- 290.

[18] Wright S I, Nowell M M. EBSD image quality mapping[J]. Microscopy and Microanalysis, 2006, 12(1): 72-84.

[24] SaringP, Baumann AL, KontermannS, et al. Characterization of electrical contacts on silicon (100) after ablation and sulfur doping by femtosecond laser pulses[C]. Solid State Phenomena, 2014, 205: 358- 363.

Article Outline

张欣, 黄婷, 肖荣诗. 不同晶面单晶硅在飞秒激光作用下的行为特性[J]. 中国激光, 2017, 44(1): 0102012. Zhang Xin, Huang Ting, Xiao Rongshi. Behavior Characteristics of Different Crystal Surfaces of Monocrystal Silicon Under Femtosecond Laser Irradiation[J]. Chinese Journal of Lasers, 2017, 44(1): 0102012.