浸没式光刻机对焦控制技术研究  下载: 1353次

下载: 1353次

1 引言

浸没式光刻机是大规模集成电路(IC)芯片制造的核心设备,它的性能决定着大规模集成电路制造的技术水平[1]。对焦控制是先进光刻机的顶层关键功能之一,是保障光刻机成像质量、大规模集成电路光刻工艺窗口和产品良率的重要技术。随着大规模集成电路制造技术的不断发展,IC关键线宽不断缩小,二次成像(DP)光刻工艺应用越来越多,对光刻机的对焦性能提出了越来越苛刻的要求。目前,浸没式光刻技术是45 nm及以下分辨率IC芯片量产的首选光刻技术。相比于干式光刻机,浸没式光刻机的焦深范围更小,需要更高的对焦控制精度。在允许的离焦误差越来越小的情况下,需要研究各种对焦误差源及其统计分析方法,从而确定合理的光刻机对焦精度要求和实现技术路线,这对先进浸没式光刻机的研发极其重要[2]。

为适应IC光刻工艺的发展需求,2014年国际先进光刻国际会议在美国召开期间,ASML和Nikon公司各自发布了浸没式光刻机技术发展路线图,并给出了浸没式光刻机的主要性能指标。随着大规模集成电路芯片制造步入十几纳米技术节点时代,光刻机的对焦控制精度必须达到60~80 nm[3]。西门子公司开发了一个二维模型来模拟整个曝光区域和整个硅片上的焦点误差,用3

本文在调研分析国际主流浸没式光刻机产品对焦系统架构的基础上,根据光刻对焦原理,研究了浸没式光刻对焦控制技术的统计分析方法。从浸没式光刻机对焦控制系统的架构出发,分析了一系列影响光刻对焦性能的误差源,并研究了这些误差源对系统总离焦误差贡献的统计特性和贡献量,重点分析了非正态分布误差源对总体对焦误差影响的统计特性,根据IC制造对产品良率的要求,提出了一种更准确的浸没式光刻机对焦控制技术方法和原则。

2 浸没式光刻机对焦控制系统架构

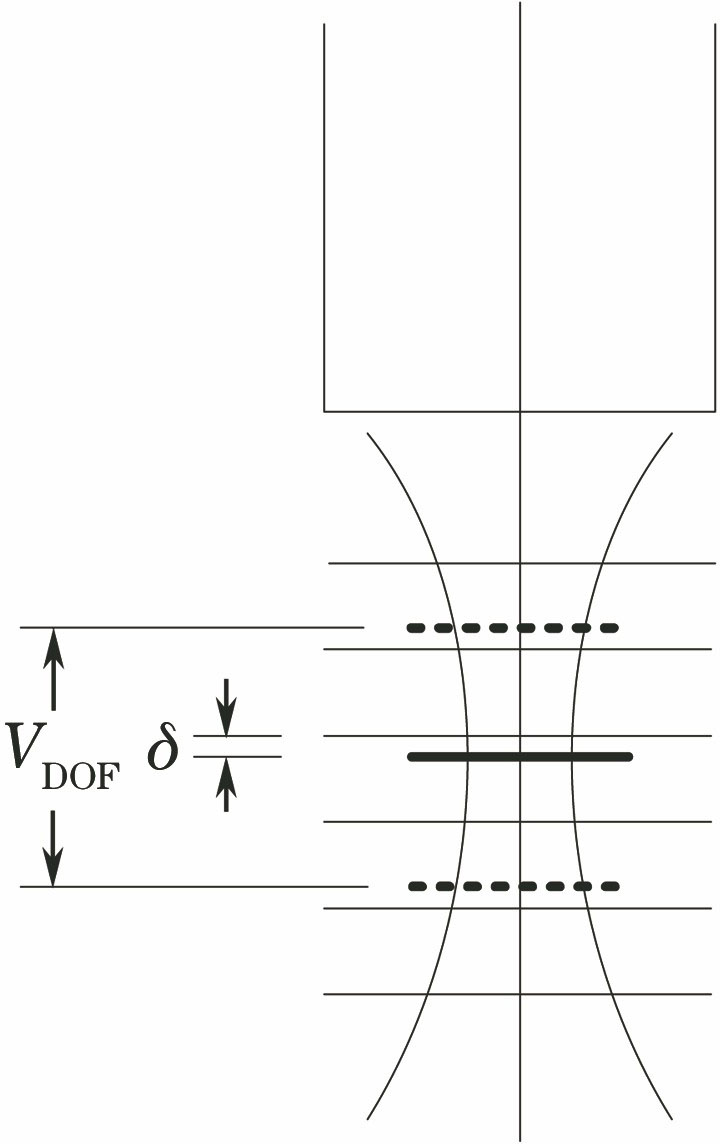

在光刻机中,投影物镜曝光区域所在的焦平面被称为最佳焦平面(BF)。焦深(DOF)是指在满足一定分辨率的情况下,实际成像面能够偏离最佳焦平面的范围。离焦误差是指实际成像面相对于最佳焦平面的偏移,如

式中:

为了提高光刻机的成像分辨率,通常采用缩短曝光光源波长和增大投影物镜数值孔径两种方法。从(1)式可以看出,这两种方法均会导致可用焦深明显减小。为了保证硅片在有效的焦深范围内曝光,必须采用精密对焦控制技术。

浸没双工件台光刻机对焦控制系统架构如

在光刻曝光工艺过程中,光源照射在掩模上,掩模上的图形通过投影物镜成像在硅片表面。在扫描光刻机中,当硅片以600 mm/s以上的速度快速运动时,光刻机的对焦控制系统要实时保证硅片表面能够清晰成像。在浸没式光刻机中,曝光场的尺寸为26 mm×33 mm,曝光狭缝的尺寸为26 mm×5.5 mm。

3 浸没式光刻机对焦控制误差的统计分析方法

为了保证光刻的成像质量,在曝光过程中,光刻机对焦控制系统控制硅片表面处于投影物镜的焦深范围内。为满足IC制造的技术要求,一般要求光刻机对焦控制成功率为99.7%,即硅片表面每个IC工艺层内至少有99.7%的芯片裸片在焦深范围内有效曝光。在实际IC制造中,芯片裸片尺寸是可以变化的,但最大尺寸为曝光场的尺寸(26 mm×33 mm)。芯片裸片的尺寸越大,对光刻机对焦控制性能的要求就越高。在本研究的对焦控制技术分析中,假设芯片裸片的尺寸等于曝光场的尺寸。

图 2. 浸没式光刻机对焦控制系统架构示意图

Fig. 2. Schematic of focus control system architecture of immersion lithography machine

3.1 误差源

从

设在某一时刻某个曝光场内,离焦量在曝光场上

的分布如

图 3. 对焦误差分布及分解示意图。(a)总误差;(b)焦距偏移误差;(c) y方向倾斜误差Ry;(d) x方向倾斜误差Rx;(e) y方向场曲误差Cy;(f) x方向场曲误差Cx;(g)沟槽型误差;(h)起伏型误差;(i)线性横摇误差;(j)扭曲误差

Fig. 3. Focus error distribution and decomposition diagrams. (a) Total error; (b) focal length offset error; (c) y direction tilt error Ry; (d) x direction tilt error Rx; (e) y direction field curvature error Cy; (f) x direction field curvature error Cx; (g) groove type error; (h) undulating type error; (i) linear yaw error; (j) distortion error

以上误差加上一个不可校正的随机误差

式中:

3.2 误差统计特性

在处理各误差项,进行误差合并,并最终确定总误差的过程中,正态统计分布扮演着重要角色。这是因为当误差项及采样点足够多且相互独立时,如果这些误差具有一定的数学期望和方差,根据李雅普诺夫定理,总的误差分布就会趋向于正态分布。然而,在光刻机各种类型的误差源中,部分误差源引起的

以

设系统包含

式中:

当

式中:

由MATLAB仿真分析

图 4. 由y方向倾斜误差Ry造成的z向误差的仿真流程图

Fig. 4. Simulation flow chart of z direction error caused by y direction tilt error Ry

尽管以上仿真是针对多个曝光狭缝进行的,但由于在整个曝光场内

由上述仿真结果可以看到,

图 5. 非正态分布误差造成的z向误差分布。(a) y方向倾斜误差Ry;(b) x方向倾斜误差Rx;(c) y方向场曲误差Cy;(d) x方向场曲误差Cx;(e)扭曲误差;(f)线性横摇误差

Fig. 5. z-direction error distribution caused by non-normal distribution errors. (a) y direction tilt error Ry;(b) x direction tilt error Rx; (c) y direction field curvature error Cy; (d) x direction field curvature error Cx; (e) distortion error; (f) linear yaw error

3.3 合并非正态误差对总离焦误差的影响

对于常见的正态统计误差分布,3

图 6. 所有误差源造成的z向(对焦)误差相加后的总误差在一个曝光场上的分布

Fig. 6. Distribution of the total error of z-direction (focus) errors caused by all sources of error on one exposure field

将所有误差源造成的

研究表明,当统计的曝光场达到100000个时,离焦误差值的分布趋于稳定。分别仿真100000个曝光场的离焦误差及其概率密度,结果如

图 8. 100000个曝光场的离焦误差概率密度

Fig. 8. Probability density of defocus error in 100000 exposure fields

由仿真数据可知,99.7%对焦成功率的离焦误差为76.0 nm,大于其3

由仿真结果得知,如果仍使用3

在IC制造的完整流程中,需要进行很多次光刻,随着技术节点的不断缩小,浸没光刻曝光次数逐渐增多,这会导致对焦成功率的差别逐渐累积,使得对最终成品对焦成功率的影响不断扩大。当

表 1. 不同IC技术节点中浸没光刻工艺的总对焦成功率

Table 1. Total focusing success rate of immersion lithography technology at various IC technology nodes

| ||||||||||||||||||||||||

4 结论

在浸没式光刻机对焦控制系统架构的基础上,分析了影响光刻对焦控制精度的误差源,并依据贡献方式对其进行分类,对浸没式光刻机对焦控制统计分析方法进行研究。分析了各种误差源对对焦误差贡献的统计特性,研究了非正态分布误差对总体误差统计特性的影响,以及合并非正态误差对总离焦误差的影响。仿真分析结果表明:由于非正态分布误差贡献项的影响,若使用3

[1] 袁琼雁, 王向朝, 施伟杰, 等. 浸没式光刻技术的研究进展[J]. 激光与光电子学进展, 2006, 43(8): 13-20.

[2] 韦亚一. 超大规模集成电路先进光刻理论与应用[M]. 北京: 科学出版社, 2016: 6- 10.

Wei YY. Advanced lithography theory and application of VLSI[M]. Beijing: Science Press, 2016: 6- 10.

[6] 李金龙, 胡松, 赵立新. 双工件台光刻机中的焦面控制技术[J]. 光学学报, 2012, 32(12): 1223002.

[7] 李小平, 陈飞彪. 投影光刻机硅片调焦调平测量模型[J]. 光学学报, 2007, 27(11): 1987-1991.

段晨, 宗明成, 范伟, 孟璐璐. 浸没式光刻机对焦控制技术研究[J]. 光学学报, 2018, 38(9): 0912002. Chen Duan, Mingcheng Zong, Wei Fan, Lulu Meng. Focus Control Technology in Immersion Lithography[J]. Acta Optica Sinica, 2018, 38(9): 0912002.